基于Moldflow 的注塑件模流分析与优化

陈如香,刘改霞,戴坤添,胡一博,张国轩,何 铭

(哈尔滨工业大学(深圳)实验与创新实践教育中心,广东 深圳 518055)

模具行业是一个高新技术密集型,而且又重视经验的产业。随着工业的飞速发展,塑料制品用途日益广泛,依靠人工经验来设计模具已经不能满足需要,企业越来越多地利用注塑模流分析技术来辅助塑料模具的设计。利用注塑模流分析技术,能预先分析模具设计的合理性,减少试模次数,加快产品研发,提高企业效率。Moldflow 是一款用于塑料产品、模具的设计与制造的专业软件,可以模拟整个注塑过程及这一过程对注塑成型产品的影响,可以评价和优化组合整个过程,可以在模具制造前对塑料产品的设计、生产和质量进行优化,为企业产品的设计及制造的优化提供了整体的解决方案,帮助技术人员完成整个流程中各个关键点的优化工作。

某单位正在开发一套注塑模具,注塑件为小盘子,如图1 所示。如果模具设计不合理、材料选择不合适或注塑成型过程中工艺参数设置不合理,生产的注塑件可能产生翘曲变形、飞边和熔接痕等质量缺陷,成型周期长等问题。为了提高模具开发效率,缩短开发周期,减少试模次数,提高产品合格率,在模具开发之前使用Moldflow 软件对注塑件注塑成型过程进行模流分析,先确定最佳浇口位置,通过注塑件填充分析、保压分析和翘曲分析等成型分析计算,预测注塑件可能存在的质量问题,最终通过优化方案的分析,为注塑件选择最佳材料,提高产品质量,提高注塑件的生产效率和合格率,缩短产品开发周期,降低模具开发成本。

1 注塑件模流分析

1.1 模型建模及前处理

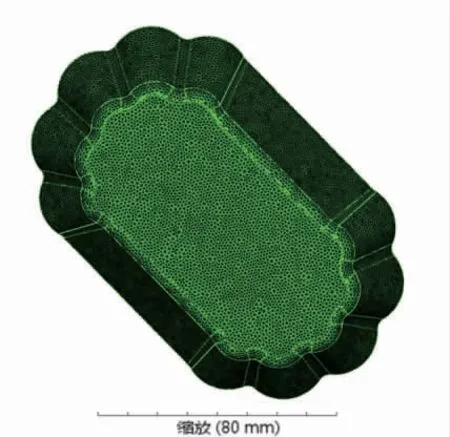

注塑件三维模型如图1 所示,外形尺寸为140 mm×85 mm×3 mm,壁厚为1.5 mm;采用3D 实体网格模型,进行有限元网格划分,全局网格边长1.3 mm,创建小盘子的CAD 网格模型,总共有822 409 个网格单元,诊断并修网格模型,平均纵横比为7.38,如图2 所示。

图1 注塑件三维模型

图2 注塑件网格模型

1.2 最佳浇口位置分析

浇口位置的设定直接关系到熔体在模具型腔内的流动,从而影响聚合物分子的取向和产品成型后的翘曲,因此选择合理的浇口在模具产品的设计中是十分重要的。

在模具设计阶段可以借助Moldflow 强大的分析能力,综合考虑流动阻力和流动平衡,给出最佳的浇口位置,以保证流动的平衡性,合理地设计模具系统和浇口位置,避免一些潜在的问题,提高一次试模成功率,从而缩短产品的设计和上市周期,大大降低生产成本,提高企业竞争力。

浇口位置分析的结果可以作为浇口位置设置的重要考虑信息,浇口位置的设置要充分考虑到熔体的流动、注塑制品的外观质量、成型制品的力学性能和模具设计制造等方面的因素。Moldflow 中的浇口位置分析模块,可以用来为设计分析过程找到一个初步的最佳的浇口位置,对设计会有很好的参考价值。

模流分析选择“浇口位置”。

注塑件选择默认的材料PE,制造商为Dow Chemical Europe,牌号为KS 10100 UE。

工艺设置选择默认值即可,进行分析计算。

浇口位置分析结果如图3 所示,包括浇口匹配性和流动阻力指示器,可以看到注塑件的底部中心位置是最佳浇口位置。

图3 浇口匹配性

根据浇口位置分析结果,将注塑件的底部中心节点作为进浇口,如图4 所示。

图4 浇口位置设置

1.3 分析序列及成型工艺设置

分析序列可根据需要,选择填充、填充+保压、快速充填、填充+保压+翘曲、冷却、冷却+填充+保压+翘曲、成型窗口、浇口位置、冷却(FEM)和冷却(FEM)+填充+保压+翘曲等分析类型。

本案例注塑成型工艺选择系统默认设置,工艺参数包括模具表面温度、熔体温度、注塑压力、保压压力、保压时间和冷却时间等。

注塑件模流分析类型选择填充+保压+翘曲,分析小盘子注塑成型过程中的熔体流动行为,保压阶段对注塑件质量的影响,以及翘曲变形量和影响因素。工艺参数直接选用系统推荐的默认值即可。

小盘子模型前处理及分析参数设置完成,选择分析,开始进行分析计算。

1.4 模流分析结果分析

注塑件模流分析结果如图5 所示,小盘子的填充时间是0.869 4 s,流动前沿温度为227~232.7 ℃,速度压力切换时的压力为44.26 MPa,在30.84 s 时体积收缩率较大为19.68%,平均体积收缩率为3.103%~18%,但是翘曲变形量太大,达到1.43 mm,翘曲变形高达10.21%;注塑的熔接线位于最后填充位置,在注塑件边缘,不会对注塑件的质量和外观产生不利的影响。同样,气穴也位于注塑件的边缘,即分型面位置,通过分型面可以起到排气的作用,对注塑件基本没有影响。

图5 模流分析结果

通过以上分析,注塑件的主要问题在于体积收缩率很大,从而导致翘曲变形比较严重。因此要优化注塑件的质量,必须从减小体积收缩率的角度出发,控制各个方向的体积收缩率,即可减小注塑件的翘曲变形量。

2 注塑件优化分析

根据注塑件模流分析的结果分析,注塑件翘曲变形量太大的原因在于体积收缩率太大,而在不更改产品结构的前提下优化产品的质量,可以通过更换材料的方式来达到减小体积收缩率,减小因各向体积收缩不一致而导致的翘曲变形,比如选用PS 材料,制造商为INEOS Styrolution,牌号为Styrolution PS 1300,通过Moldflow 优化分析,分析结果如图6 所示。

图6 优化方案模流分析结果

通过优化方案的模流分析结果可知,注塑件的体积收缩率从19.68%减小到7.588%,平均体积收缩率从18%减小到6.173%,总的翘曲变形量从1.43 mm 减小到0.578 7 mm,翘曲变形从10.21%降低到4.13%,优化的效果还是比较明显的,见表1。

表1 Moldflow 模流分析结果对比

3 结论

应用Moldflow 模流分析技术,针对新开发的注塑件进行辅助设计,预测模具设计方案可能存在的质量问题并进行优化设计和分析,结果表明,通过Moldflow 模流分析技术,注塑件的翘曲变形量由1.43 mm 减小到0.578 7 mm,翘曲变形由10.21%降低到4.13%,为注塑件的开发提供参考,从而避免单纯靠经验评估可能出现的失误,避免模具反复试模修模而增加的开发成本和开发周期,同时可明显改善产品成型质量,具有非常重要的意义。