汽车衡在线智能诊断技术

冯天宏

(天津港集装箱码头有限公司,天津 300456)

随着时代的进步,科学技术的发展日新月异,犹如万马奔腾之势扑面而来。特别是计算机互联网技术、人工智能技术、无线传输技术、视(音)频传播技术和传感器技术的迅猛发展为人们的生产活动提供了广阔的空间。以前感觉很难实现的一些设计和应用,现在觉得简单而且能够高质量地完成。比如,本文谈到的汽车衡在线智能诊断系统,将几十台乃至上百台的汽车衡接入计算机网络,运用有线传输链路或无线传输链路将汽车衡的数字信号传送至办公室的计算机中,开发计算机软件对其进行存储、分析,使汽车衡的运行状态管理、参数的设置调整、检定管理、维修保养计划、现场使用状态监控及故障排除等都能够在办公室的计算机桌面上完成。

收集汽车衡的运行状态信息应用了计算机高速存储技术、计算机网络中的有线和无线链路传输技术;检定管理和维修保养计划应用了人工智能中的机器学习技术;汽车衡参数的设置调整和故障排除应用了远程虚拟仿真技术、图像压缩技术和通过短信或邮件实时传送报警信息技术;现场汽车衡使用状态监控应用了视频再现技术和音频传播技术。

下面将逐一介绍几种技术在汽车衡在线智能诊断系统中的应用方法。

1 人工智能中的机器学习技术和计算机高速存储技术

汽车衡在线智能诊断系统通过计算机网络收集到的数据有:汽车衡参数,包括秤台类型、秤序列号、量程、分度值、仪表型号和仪表序列号;传感器参数,包括传感器序号、序列号、输出内码值、电压值、温度值和状态;每天汽车衡的工作状态,包括日期/时间、名称、状态信息类型和信息描述;汽车衡运行日志信息,等等。计算机软件使用缓存技术,采集汽车衡的使用频次,零点参数,各个检定参数,实时称重重量,连同上述数据一并存储到数据库中。

这里运用的机器学习技术是统计学习,基于对数据的初步认识及学习目的的分析,选择合适的数学模型,拟定随机参数,并输入利用样本数据,依据一定的策略,运用合适的学习算法对模型进行训练、估计模型参数,然后用调整随机参数得出训练好的模型对数据进行分析预测,分为下列4 个部分。

1.1 数据

需要对仪表进行数据采集,建立样本基础。计算机通过网络与汽车衡的仪表进行连接(连接数量可以多达几十台或上百台),计算机软件使用缓存技术,采集汽车衡的使用频次,零点参数,各个检定参数,实时重量,传感器内码值、温度值、电压值和故障状态等数值,并实时保存到网络数据库,达到3~9 次/s 的采集数据标准。数据库分为多张存储表格,对各个数据分别进行存储,由于数据的庞大,对数据库的优化也是技术重点,主要是按数值类型来存储,数据在某个时候数据量会达到100 万左右,那么就可以考虑用这段时间的数据作为一个表或者库来存储,例如,表名为app,那么这段数据就是app_001;如果数据量在短时间就达到了100 万左右,那么就顺序往下分app_002、app_003等,以便后续来分析该数据。

用传感器内码值来举例,传感器内码值每时每刻都在反映汽车衡的受力情况,软件需要记录这些数据为后续的模型建立和分析提供依据,每台汽车衡有8~10 个传感器都需要记录,软件通过Share Data 方式(仪表内部存储的K-Value 的内存地址)按3~9 个值/s 读取,并存储到数据库,每个传感器的数据存储在不同的表格中,再按100 万左右记录条进行分割。

1.2 模型

模型在未进行训练前,其可能的参数是多个甚至无穷的,故可能的模型也是多个甚至无穷的,这些模型构成的集合就是假设空间。目前该项目采用的是机器学习中的统计学习,是计算机基于数据构建概率统计模型,并运用概率统计模型对数据进行预测与分析,整个过程是数据驱动的,把输入的数据X 和输出的预测值Y 都看作是随机变量,其遵循一定的概率分布(比如正态分布,二项分布)。

公式(1)是非概率模型的决策函数,一个函数,输入X,产生输出Y

公式(2)是条件概率分布:在输入X 的条件下,输出Y 的概率。条件概率就相当于后验概率

而模型又是带有未知参数的,未知参数可能不止1 个,所以用决策函数(假设空间)表示

继续用传感器内码值来举例,内码值采集并存储后,需要分析影响其变化的因素来设计合理的模型,其主要影响有:传感器本身的性能变化,如故障等;传感器安装和使用过程中的角度变化;外界温度;传感器受力点的基础下沉;汽车衡称重过程中,车辆停的位置;零点漂移,等等。

综合判断下来,影响因素很多,所以不适合非概率模型的决策函数和条件概率分布,基本采用参数向量表示方式,向量参数θ 决定条件概率分布范围Rn,比如车辆过衡过程中,由于车辆行驶的位置不一样,根据传感器内码值判断,受力情况不一致,对于传感器使用次数和强度有差异,然后对于汽车衡的保养和使用寿命就有不同的变化。

1.3 策略

即从假设空间中挑选出参数最优的模型的准则。模型的分类或预测结果与实际情况的误差(损失函数)越小,模型就越好。那么,策略就是误差最小。

1.3.1 损失函数

度量模型一次预测的好坏(预测值和真实标记值之间的差距)。下列公式中,(fX)是预测值,Y 是真实值。

统计学习常用的损失函数有以下几种。

平方损失函数 L(Y,(fX))=(Y-(fX))2。

绝对损失函数 L(Y,(fX))=|Y-(fX)|。

对数损失函数 L(Y,(fX))=-logP(Y|X)。

有了损失函数,下面要评估模型距离真实值的差距有多大。第一个是经验风险最小化,就是把整个数据集每个样本都计算一遍,对于每一个样本计算一个损失值,然后用所有样本的损失值去求一个平均值,如果这个值越大,代表从整体趋势上来说这个模型离真实状况还比较远;如果这个值越小,则这个模型符合数据的真实状况。显而易见,损失函数值越小,模型越好。

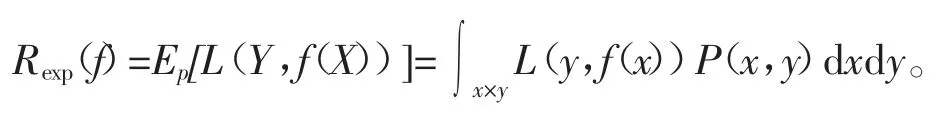

1.3.2 风险函数或期望损失

度量平均意义上模型预测的好坏,也就是损失函数的期望。

其目标是期望损失最小,这里面要用到联合分布,但是联合分布是未知的,无法进行计算。

1.3.3 经验风险或经验损失

明显观察到,期望损失Rexp(f)是模型关于联合分布的期望损失,经验风险Remp(f)是模型关于训练样本集的平均损失。根据大数定律,当样本容量N 趋于无穷时,Remp(f)趋于期望风险Rexp(f)。自然而然地,可以用Remp(f)估计Rexp(f)。Remp(f)是可以根据训练数据来确定的,经验风险最小化策略(Empirical Risk Minimization,ERM)认为,经验风险最小的模型是最优的模型。

继续用传感器内码值来举例,由于影响因素较多,只能采用经验风险和经验损失的模型来设计传感器的使用状态,然后得出汽车衡使用保养及寿命预测,采用公式

式中:N 代表某一个传感器的受力次数,数值范围1~9 999 999;f(xi)为外界影响,汽车衡的规格型号;yi为某一个传感器,某个时刻受力情况的数值1~999 999;L(yi,f(xi))是计算获取某个时刻传感器的状态1~10,1为使用最佳,10 为最差。

根据公式,最后计算获取某个受力次数(时间段)的传感器状态值的分布情况(其中考虑超载情况)。

1.4 算法

即从假设空间中挑选模型的方法(等同于求解最佳的模型参数)。机器学习的参数求解通常都会转化为最优化问题,故学习算法通常是最优化算法。

用传感器内码来制定汽车衡科学的保养计划(检定周期提醒、健康检查、备件管理和大修时段等)是参考因素之一,还有其他的情况,所以需要有很多套算法分别进行计算后,获取综合结果。

继续举例:根据8 或10 个传感器Remp(f)的值进行平均,获取某个时间段汽车衡使用的状态,结合该汽车衡的称重次数(根据称重记录结果,例如:500~1 000次/车),来判断汽车衡根据称重次数的增加,使用状态有没有变差,根据以下经验(可动态调整):

50 000 次,汽车衡状态为1;

100 000 次,汽车衡状态为3;

200 000 次,汽车衡状态为5;

……

同时与其他汽车衡进行横向比较:

汽车衡状态小于5,按目前的称重频率使用正常;

汽车衡状态高于5,则需要保养;

汽车衡状态高于7,则需要大修理。

2 远程虚拟仿真技术和图像压缩技术

将汽车衡称重仪表的操作显示屏幕做成虚拟图像,经过图像压缩技术,通过网络TCP/IP 协议传输到计算机软件,计算机软件利用算法来解析压缩文件,然后还原至计算机屏幕上。由于仪表的图像很多,涉及所有的操作显示界面,采用特殊的屏幕采集方式,利用算法软件不断地轮询各个显示界面(涉及不同像素和大小),同时还要将界面信息压缩好后传至办公室计算机,实时性要求非常高。

办公室计算机软件还原显示仪表操作界面后,这个只是完成了一部分显示的功能,更重要的是进行远程操作,才是真正意义上的仿真终端的实现。因此,软件在显示界面的同时,设计了仿真的虚拟按键,比如1~9 的数字键,上下左右的方向键及回车键等,当这些按键在获取焦点并触发“按下”的动作的同时,通过基于TCP/IP的网络传输协议发送至汽车衡称重仪表。

仪表接受对方的命令后,根据命令的定义不同,结合当前的显示界面,进行不同功能实现(对传感器参数的角差调整、编址和校正等调整设置;对汽车衡系统仪表自诊断、传感器维护和日志文件等的维护),也实时地将界面压缩文件反馈至计算机软件进行同步显示,做到任意一方操作,都能同步显示统一功能界面。

其设计思想就是将汽车衡称重仪表的界面显示在远程电脑上,并且界面的各个按钮都可以操作,所显示的称重数据和信息与实物仪表完全一致。例如现在实物仪表显示汽车衡称重后仪表未归零,而现在需要去现场实物仪表那做清零操作,就完全可以在办公室电脑上对着这个远程虚拟仿真界面的清零按钮轻点一下鼠标,清零操作就完成了,与在实物仪表上操作的结果是一样的。如果需要对实物仪表进行其他操作,比如查看衡器信息,对传感器参数进行调整,对仪表进行设置等,都可以在这里完成。

所开发的软件分为2 部分,一部分作为仪表软件安装在汽车衡称重仪表,一部分作为终端软件安装在虚拟仿真终端。

仪表软件实时采集显示界面的图案。汽车衡称重仪表每次显示不同的界面,软件会实时地保存当前的图片至仪表的内存,有几种方式会触发仪表保存显示界面的图片。第一,接到命令后需要切换仪表显示的界面;第二,仪表界面显示的内容发生变化,比如主界面的重量变化,传感器内码值、温度等信息变化;第三,仪表界面没有变化时,理论上每秒3~5 张图片会自动保存至仪表内存。

触发以上几个条件后,仪表软件会把界面图片保存至内存,主要是2 方面的数据,第一是像素位置数据,类似于X、Y 坐标,第二是每个像素的颜色数据。然后需要压缩图像以提高传输效率,仪表软件首先会确定图像中哪些区域是相同的,哪些是不同的。包括了重复数据的图像(例如仪表背景色蓝色)就可以被压缩,只有蓝色的起始点和终结点需要被记录下来。但是蓝色可能被数字、标记符号等对象掩盖,这些就需要另外记录,这样可以删除一些重复数据,大大减少要保存的图像尺寸。

压缩后仪表软件将压缩数据通过TCP/IP 网络协议传输到仿真终端,仿真终端的终端软件解析压缩数据,然后还原至仿真终端屏幕上,解析还原界面图像的步骤与压缩图片相反。第一,获取每个图片的像素点位置数据,以X、Y 坐标的方式逐个还原;第二,根据颜色数据,以X、Y 坐标从上往下逐步还原,依据每个像素的颜色要求进行。

还原后,虚拟仿真终端软件将界面图片作为“Panel”,每个按键添加“Button”对象作为虚拟按键。当这些按键在获取焦点并触发“按下”的动作的同时,通过基于TCP/IP 的网络协议(比如,开始命令02+按钮命令缩写“C”+结束命令0D 等)发送至汽车衡称重仪表。

仪表软件在接收命令后,根据命令的定义不同,结合当前的显示界面,进行不同功能的实现(对传感器参数的角差调整、编址和校正等调整设置;对汽车衡系统仪表自诊断、传感器维护和日志文件等的维护),也实时地将界面压缩文件反馈至仿真终端,由终端软件进行同步显示,做到任意一方操作,都是同步显示统一功能界面。

3 有线和无线传输链路技术

计算机网络的有线传输链路用光纤传输实现。而几十台乃至上百台的汽车衡是分别放置在不同的区域,不能用有线传输链路传输时,就要考虑无线传输,目前使用的是2.4 GHz 的标准无线基站传输网络,速度足够快,穿墙能力强,无信号延迟现象。

4 通过短信或邮件实时传送报警信息技术

计算机网络中通常有短信或邮件服务器。如果通过短信与汽车衡管理者或技术人员手机进行联系,需要在所开发的计算机软件中设置端口、波特率、校验位、数据位和停止位的参数值,并在接收短信列表中输入接收人员的手机号码。如果是通过邮件则需要在所开发的计算机软件中设置邮件服务器网址、端口,并启用SSL(Secure Socket Layer,安全套接层协议)、接收邮件人员的邮箱用户名和密码等。将邮件传送到手机的人员,可以在邮箱中设置与手机相连。发送邮件的时间段和信息类型都可以在软件上进行设定。

如此,一旦汽车衡发生故障,便可及时将故障信息传送到手机上。

5 视频再现技术

视频再现技术能够将现场的实时画面传送到计算机桌面上,让汽车衡管理者和技术人员与现场汽车衡“零距离”接触,结合传送到计算机桌面的汽车衡运行状态信息,使用远程仿真终端对汽车衡进行设置、调整和故障排除。如果再配合对讲设备或音频传播系统,对现场汽车衡进行法制检定便成为可能。

将视频信息传送到计算机桌面需要对现场摄像机的类型和传送图像类型进行识别,以便在数据库中确定存取图像的格式,从而确定视频再现的速度和清晰度。

一般地,现在单位里都建立了自己的视频监控系统,这样就不用重新开发这一视频再现模块,只需调用原视频监控系统即可,既经济又方便。

6 音频传播技术

音频传播技术的实现方法是,在闸口汽车衡通道司机停车位置安装工控机,工控机上装有麦克风和喇叭,线路接入网络交换机,通过网络交换机与位于办公室内的通话控制台相连,通话控制台上同样装有麦克风、喇叭和具有选择汽车衡通道的控制按钮,这样就实现了音频交互传播。

7 结束语

汽车衡在线智能诊断系统开发中所应用的9 大关键技术都是当前最先进的技术。这些关键技术包括但不限于汽车衡的“管、用、养、修”和在线智能诊断,对所有设备的“管、用、养、修”和在线智能诊断都具有前瞻性的指导意义。那就是,这一项目的组成要素——计算机网络、数字传感器、数字视频设备、有线和无线数据传输设备提供了硬件联网基础,其融合了海量数据高速存储技术、机器学习技术、远程虚拟仿真技术、图像压缩技术、以短信或邮件实时传送报警信息技术、视频再现技术和音频传播技术等软件开发方法,为建设智能化、自动化的企业设备管理提供了先进的集成模式,开创了“自动化集装箱码头物联网建设”的先河。