QDB系列催化剂在浙江石化特大型煤制氢装置上的工业应用

袁红年, 肖杰飞

(1. 浙江石油化工有限公司, 浙江舟山 316200;2. 青岛联信催化材料有限公司, 山东胶州 266300)

浙江石油化工有限公司(简称浙江石化)4 000万t/a炼化一体化项目位于浙江省舟山市岱山县鱼山岛,该项目煤焦制气装置属于特大型煤制氢装置,分两期建设,给炼油及化工装置提供必要的氢气及燃料气。一期煤焦制气装置由气化装置和净化装置组成:气化装置共6台2 500 t/d水煤浆气化炉(4开2备),产有效气(CO+H2)68万m3/h;净化装置由CO变换、酸脱、甲烷化等单元组成,其中CO变换单元分变换线与未变换线,变换线为年产20万m3/h氢气生产线供气。一期工程于2019年11月顺利投产。

笔者介绍了QDB系列预硫化耐硫变换催化剂(简称QDB系列催化剂)在浙江石化特大型煤制氢装置上的工业应用情况,从催化剂活性、反应器进出口压差、水气比等方面对催化剂的运行情况进行了综合分析,同时对工艺流程设计存在的问题提出优化建议,以期为同类型装置的设计及运行提供参考。

1 工艺设计特点

该项目煤制氢装置以煤(焦)为原料,采用华东理工大学自主专利的多喷嘴对置式水煤浆气化技术制气,CO变换单元采用“两段耐硫中变”+“一段耐硫低变”的工艺,设置1个系列,为年产20万 m3/h氢气生产线供气。该项目规模较大,为了节能降耗,合理利用反应热,CO变换单元的设计特点如下:

(1) 一、二段变换炉采用轴径向反应器、小颗粒催化剂,以降低系统阻力,提高催化剂的CO转化效率。

(2) 三段低温变换炉采用传统的轴向反应器,把控变换气CO指标,减轻后续甲烷化单元的负担。

(3) 设置了高、中、低压蒸汽过热器,将系统副产的各压力等级蒸汽全部过热,充分回收利用了CO变换单元反应高温热。

2 催化剂选型及其物化性能

CO变换单元的原料气,其压力高达6.27 MPa,水气比为1.16~1.33;高压及高水气比工艺条件对耐硫变换催化剂要求苛刻。青岛联信催化材料有限公司(简称青岛联信)QDB系列催化剂在国内类似装置中的应用良好,浙江石化一期工程3台变换炉均选用QDB系列催化剂,其物化性能见表1[1]。

3 QDB系催化剂的工业应用

3.1 CO变换单元工艺流程

由气化装置送来的 235.9 ℃、6.27 MPa的粗合成气进入变换进料分离器,变换进料分离器顶部的粗合成气经变换炉进气加热器/高压蒸汽过热器与第一变换炉出口变换气换热到 280 ℃后进入脱毒槽。离开脱毒槽的粗合成气进入第一变换炉进行深度 CO 变换反应。离开第一变换炉的高温变换气分两股,一股经甲烷化调整换热器/中压蒸汽过热器加热来自甲烷化单元的粗氢气,另一股经变换炉进气加热器/高压蒸汽过热器过热系统副产的高压饱和蒸汽,然后一起进入高压蒸汽发生器副产 4.2 MPa等级高压饱和蒸汽,降温至 270 ℃后进入第二变换炉继续进行CO变换反应。出第二变换炉的变换气经低压蒸汽过热器和中压蒸汽发生器回收热量,变换气冷却至 240 ℃后进入第三变换炉继续进行反应,反应后出口气体中CO体积分数(干基)降至 0.471%。第三变换炉出口变换气经逐级冷却、分离,最后经变换气洗氨塔后合格变换气送至酸性气脱除单元。CO变换单元工艺流程见图1[2-3]。

表1 QDB系列催化剂的物化性能

3.2 催化剂的装填

CO变换单元3台变换炉共装填320 m3QDB系列催化剂,2台脱毒槽共装填100 m3QXB-01保护剂。

2019年11月初开始装填,4 d完成CO变换单元所有瓷球、催化剂及保护剂的装填工作。

3.3 催化剂的升温

该项目使用的QDB系列催化剂仅需要使用氮气升温,便可投入正常使用。2019年11月13日,在催化剂装填完毕、装置气密合格后,利用纯氮气对催化剂进行升温,3台变换炉加2台脱毒槽升温耗时约72 h,最终将脱毒槽升温至300 ℃,第一变换炉升温至280 ℃,第二变换炉升温至240 ℃,第三变换炉升温至220 ℃以上,满足首次导气条件。

3.4 导气及正常运行

2019年11月17日凌晨,CO变换单元开始接气,约1 h将80%负荷的粗煤气全部导入变换炉中,2 h后CO变换单元各工艺指标正常,具备往后续酸脱单元接气的条件。

在整个CO变换单元导气的过程中,控制系统压力不超过3.0 MPa,根据炉温变化情况逐渐增加粗煤气量,第一变换炉温度最高涨至494 ℃,第二变换炉温度最高涨至402 ℃,导气非常顺利,催化剂接触粗煤气后迅速起活。

4 工业运行结果与分析

QDB系列催化剂自2019年11月投运至今,已稳定运行超过2 a,目前催化剂状态良好。进CO变换单元的粗合成气压力为6.0~6.1 MPa,温度为229~233 ℃,CO体积分数为43.31%、CO2体积分数为 18.62%、H2体积分数为34.37%、H2S体积分数为0.21%。

4.1 催化剂运行数据

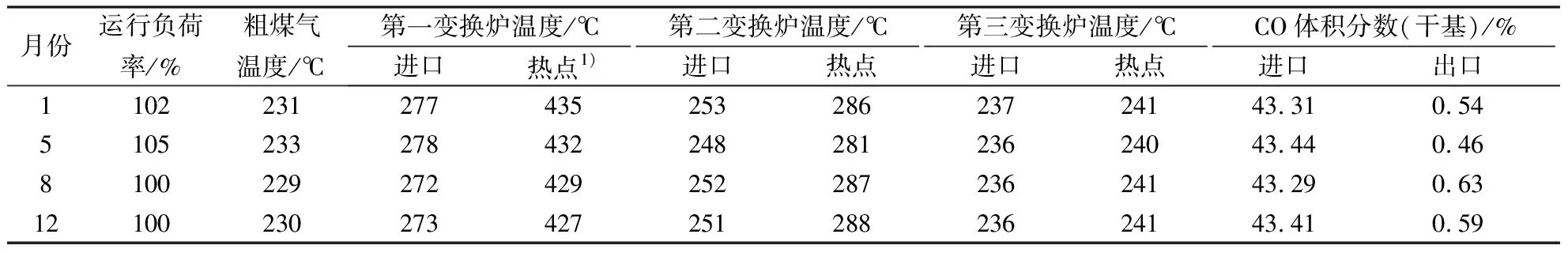

2020年1月后,系统进入高负荷连续运行,催化剂运行1 a的数据统计见表2。

表2 QDB系列催化剂2020年运行数据

由表2可知:运行1 a以来,各变换炉进口温度保持稳定,第一变换炉进口温度为272~277 ℃,第二变换炉进口温度为248~253 ℃,第三变换炉进口温度为236~237 ℃,各变换炉进口温度均低于设计值,各变化炉催化剂活性表现较佳且稳定。

4.2 反应器进出口压差

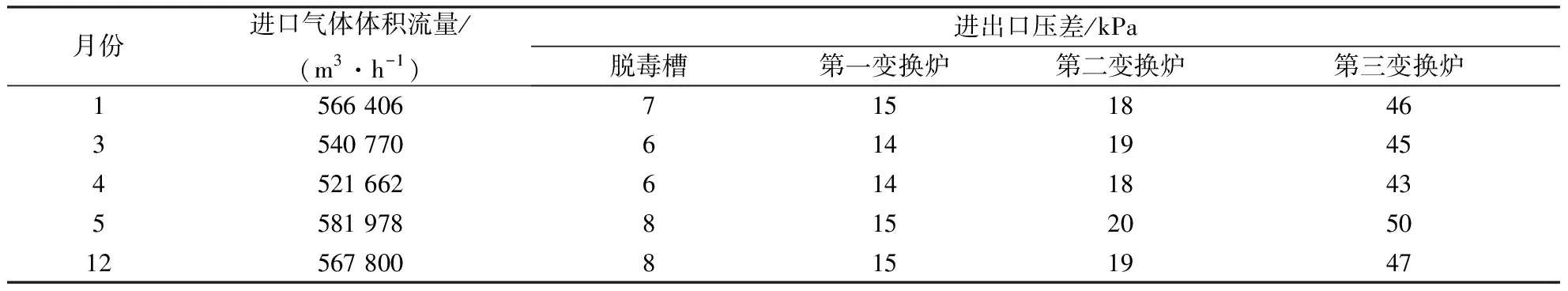

表3为2020年高负荷下脱毒槽及各变换炉进出口压差。

表3 2020年各变换炉进出口压差

由表3可知:系统高负荷下,脱毒槽及各变换炉进出口压差保持稳定且压差较小,压差绝对值仅随负荷的波动而波动;脱毒槽压差为6~8 kPa,远低于设计值(50 kPa);第一变换炉压差为14~15 kPa,低于设计值(40 kPa);第二变换炉压差为18~20 kPa,低于设计值(40 kPa);第三变换炉压差为43~50 kPa,低于设计值(80 kPa)。这表明催化剂具有较好的强度及结构稳定性,运行过程中催化剂不会出现粉碎或粉化。

4.3 水气比与出口CO含量

CO变换单元设计进变换炉的粗煤气的水气比为1.16~1.33。在实际运行过程中,由于气化粗煤气输送至变换单元界区管道距离较长,存在较大的热损失,导致进入CO变换单元的粗煤气露点温度较设计值低5~8 K,最低水气比仅为0.82左右;在同样压力工艺气条件下,粗煤气露点温度越高,其水气比也就越高。

表4为实际运行中粗煤气水气比与出口CO含量的关系,其中,水气比根据水蒸气分压计算得来。由表3可知:在该装置的实际运行工况下,水气比最高为0.98,最低为0.82,出装置CO含量随水气比的增高而降低。当水气比为0.98时,出口CO体积分数(干基)仅为0.42%;当水气比为0.82时,出口CO体积分数(干基)为0.63%。

表4 CO变换单元出口CO含量与粗煤气水气比

CO变换单元设计最低水气比为1.16,CO变换单元设计出口CO体积分数(干基)≤0.47%;实际运行初期水气比达到0.93,即可满足出口CO体积分数(干基)≤0.47%。根据催化剂动力学计算,低水气比工况下可获得较高的CO转化率,表明催化剂具有良好的低温活性,在满足CO变换单元运行指标的前提下也实现了系统的节能降耗。

5 流程优化建议

催化剂运行中后期,当出现催化剂活性衰退时,需要提高各变换炉进口温度以加速催化反应速度;同时,受化学反应平衡限制,需要适当提高水气比,才能确保CO转化率。该装置设计第一变换炉进口有补入蒸汽管线,由于流程中高压蒸汽暖管放空设施不完善,蒸汽暂时不能投入使用,后续阶段可技改蒸汽暖管放空设施,以满足变换催化剂运行后期提高水气比而确保CO变换率的要求[4]。

6 结语

QDB系列催化剂在浙江石化的应用结果表明:催化剂仅需要使用氮气升温便可投入高负荷生产,不需要二次硫化;QDB系列催化剂活性稳定,低温活性好,完全满足特大型煤制氢装置对变换催化剂性能的要求。

QDB系列催化剂在6.0 MPa、高水气比的苛刻工况下运行,各变换炉阻力基本不变,催化剂具有较好的强度及结构稳定性,运行过程不会出现粉碎或粉化。

水气比影响CO的转化率,初期运行该装置进入CO变换单元界区的水气比比设计值低0.18以上,但出口CO含量仍能满足装置运行要求,证明该催化剂具有优良的低温活性;同时,在水气比偏低的工况下,不用补入高压蒸汽,实现了CO变换单元的节能降耗。