进气道喷水对汽油机爆震和缸内燃烧过程影响的仿真分析

尤岳林,高 莹,寇亚林,张 博,卢 强

(1.吉林大学汽车仿真与控制国家重点实验室,长春 130025;2.中国汽车技术研究中心有限公司,天津 300300;3.北京卡达克科技中心有限公司,北京 100071)

0 概述

汽油机小型化、高效化成为适应国家“双碳战略”的发展方向[1-2],但潜在的爆震现象会恶化汽油机缸内燃烧过程,限制其热效率和升功率的提高[3-4]。发动机喷水技术利用水的高汽化潜热和高比热容特性可有效降低缸内燃烧温度,抑制爆震[5-7],有利于汽油机采取均质压燃技术(homogeneous charge compression ignition,HCCI)[8-11]、超高压缩比[12-13]、增压技术[14-17]等措施,并优化点火时刻以提升汽油机性能潜力。

1962年,文献[18]中首次应用了发动机喷水技术,通过向空气中喷射水和甲醇的混合液降低了Oldsmobile F85 3.5 L V8 发动机的进气温度,抑制了发动机爆震。文献[19]中基于准维模型和双燃料列表化学模型分析了喷水对单缸发动机爆震与排放的影响,结果显示喷水使发动机在当量比燃烧时热效率达到40%,同时CO 与NOx排放量随喷水量增加而减少。文献[20]中以一台点燃式涡轮增压发动机为研究对象,建立一维模型仿真分析了进气道喷水对发动机爆震和经济性的影响,结果表明喷水能抑制爆震,提前点火时刻,从而降低制动比油耗和涡轮进气温度。文献[21-22]中基于发动机三维模型,分析了喷水器在气道内的安装位置、喷射压力和喷射时刻等对爆震和燃油稀释的影响。前述研究分析了喷水器喷射参数等因素对发动机的影响,研究结果表明喷水能有效抑制爆震,降低进排气温度,减少排放,提升发动机性能,但未将水雾在气道内的发展过程、分布状态及喷水对缸内燃烧过程的影响作为研究重点。

本文中以一台1.5 L 气道喷射汽油机为研究对象,根据其台架试验结果建立汽油机三维CFD 模型;基于喷水器喷雾特性建立喷水模型,并布置在汽油机模型中。以汽油机转速为3 800 r/min、指示平均有效压 力(indicated mean effective pressure,IMEP)为1.40 MPa、节气门全开(wide open throttle,WOT)工况作为研究工况点,固定点火时刻和当量比不变,仿真分析了水雾的发展过程和分布状况,及4 组喷水量对汽油机爆震和缸内燃烧过程的影响规律。本研究所得结论对工程实践具有借鉴意义。

1 汽油机台架与仿真模型

1.1 台架与测试设备

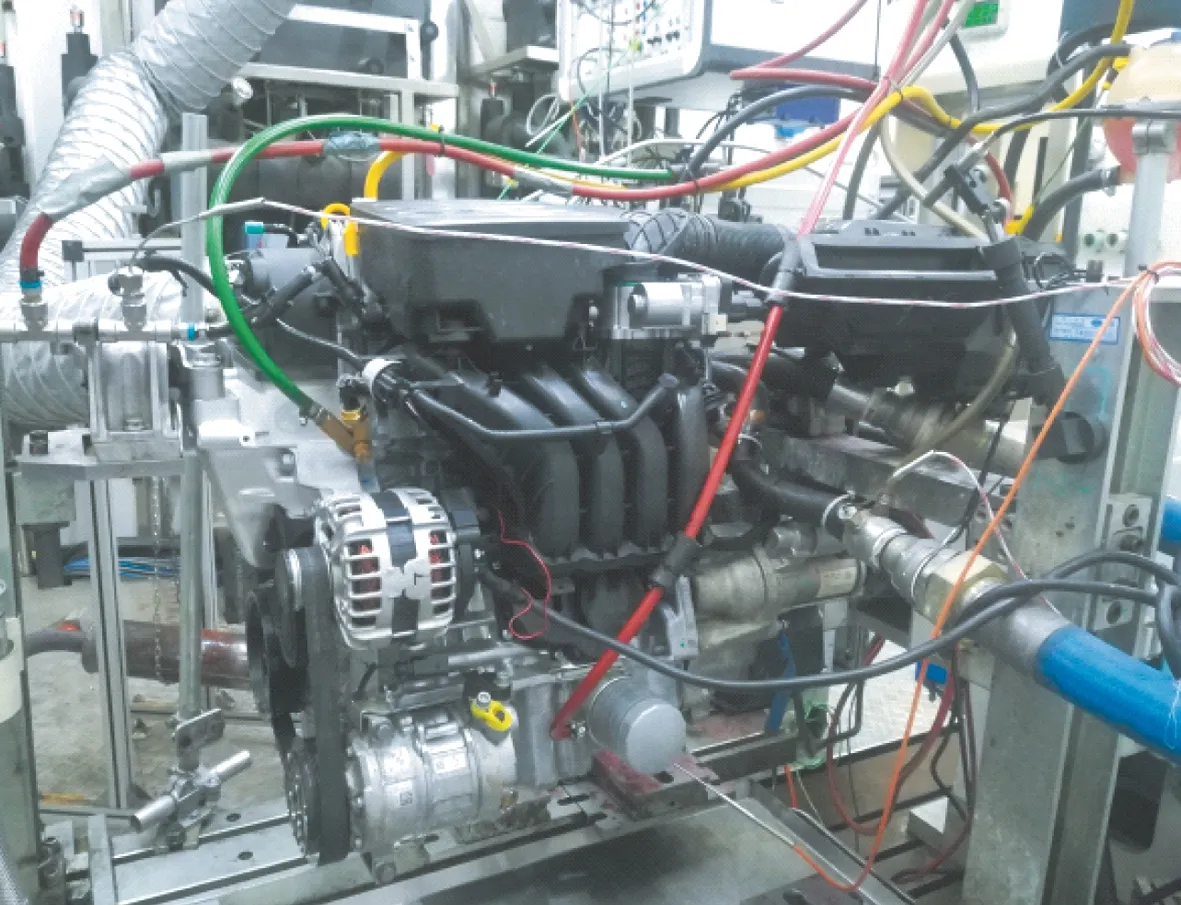

将一台1.5 L 气道喷射汽油机安装在发动机台架测试系统上,台架布置如图1 所示,汽油机基本参数见表1。试验以测功机为负载,采用角标仪测取发动机转速,由压力传感器测取瞬态缸压与进排气管压力,并通过燃烧分析仪获取燃烧放热率等试验数据,具体测试仪器型号见表2。

图1 试验台架布置

表1 汽油机基本参数

表2 测试设备

1.2 汽油机模型建立与验证

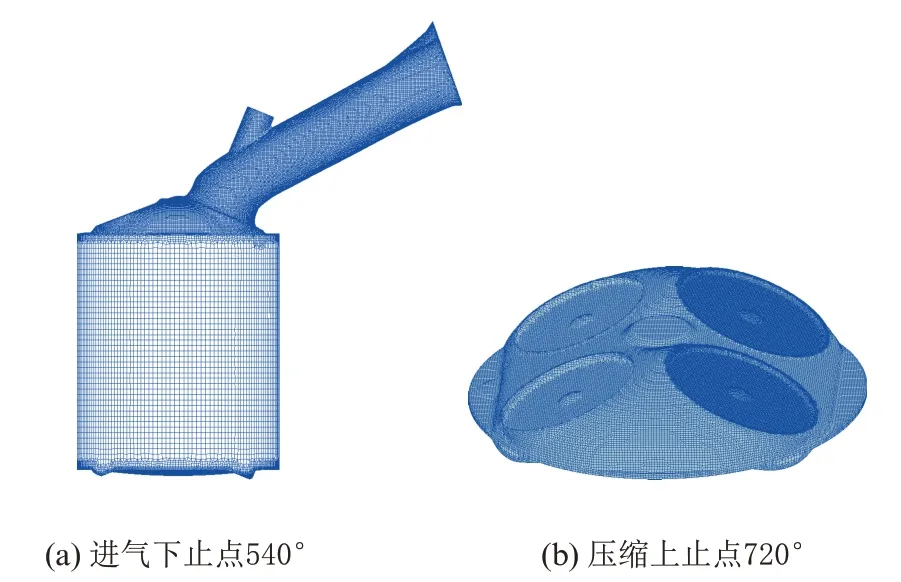

根据表1 参数与各工况气门升程曲线,定义进气上止点曲轴转角为360°,利用AVL FIRE 软件划分并细化计算网格,最大动网格尺寸不超过2 mm,如图2 所示,进气下止点(540°)有最大网格数109.36 万,压缩上止点(720°)有最小网格数34.96 万。

图2 不同时刻的计算网格

汽油机湍流模型选用精度与稳定性较好的kzeta-f模型[23],燃烧模型采用基于火焰面密度法描述火焰发展过程的ECFM 模型[24],爆震模型选用基于自燃延迟理论的AnB 模型[25]。所建立的汽油机模型简化了燃油喷射过程,根据台架试验数据固定模型中不同工况的当量比,将缸内混合气简化为均匀分布,后文中不考虑喷水对混合气分布特性的影响。

选取4 组汽油机典型工况,对比试验与仿真结果的缸压与放热率曲线如图3 所示。图中,n为发动机转速。其中图3(b)为节气门全开时,微调点火正时使发动机临界爆震时的缸压与放热率曲线;图3(c)、图3(d)为2 个燃油经济区工况点对比。由图3 可知,仿真值与试验值的最大相对误差小于10%,验证了汽油机模型的有效性。

图3 缸压与放热率试验值与仿真值对比

2 喷水模型

为准确模拟水雾形成与发展过程,依据喷水器喷雾特性建立了定容弹喷雾模型,对独立空间内的喷水模型进行标定,再将喷水模型合理布置在汽油机模型中,并设定喷水量与喷水时刻进行后续研究。

2.1 基于喷雾特性建立喷水模型

利用AVL FIRE 软件基于试验喷雾特性[26]建立定容弹喷水模型,如图4 所示。定容弹喷水模型能提供稳定可控的喷雾环境,维持与试验[26]相同的喷射条件,为CFD 仿真提供封闭计算域;模型网格总数51.48 万,最大网格尺寸2 mm,边界层设定3层细化。

图4 定容弹喷水模型

喷水模型基于离散液滴法进行喷雾模拟,并考虑了喷雾发展过程中蒸发、破碎及碰壁等现象。模型初始条件和边界条件见表3,与试验保持一致。喷射时刻以ASOW(after start of water)表示,规定喷射开始时刻为0 ms ASOW。将喷水模型的喷雾形态、喷雾锥角、平均索特直径(Sauter mean diameter,SMD)和贯穿距与试验结果[26]进行对比。

表3 定容弹喷水模型初始条件与边界条件

4.0 ms ASOW 时喷雾形态的试验与仿真结果的对比如图5 所示。由图5 可知:0~10 mm 段液滴破碎与蒸发量较少,试验与仿真结果在此段均呈现出高集中度形态;40 mm~50 mm 段,由于喷孔外轮廓线在喷嘴轴线处开始交叉,试验与仿真结果均在此段出现喷雾重叠区域。试验所得喷雾形态左侧较右侧延展更远,仿真结果也有此趋势。

图5 喷雾形态试验结果与仿真结果对比(4.0 ms ASOW)

根据SAE J2715 标准[27],SMD 的试验统计值[26]为71.1 μm,仿真值为75.7 μm,相对误差为6.50%;4.0 ms ASOW 时的喷雾锥角试验值[26]为35.24°,仿真值为34.97°,相对误差为0.77%。

喷雾贯穿距的试验值与仿真值对比如图6 所示。由图6 可知,贯穿距曲线的仿真值与试验值接近,1.5 ms ASOW 时有最大误差,此时试验值为40.76 mm,仿真值为44.82 mm,最大相对误差为9.96%。

图6 喷雾贯穿距试验值与仿真值对比

上述结果证明喷水模型的仿真结果在喷雾形态和喷雾特性指标上与试验结果重合度良好,喷水模型能有效模拟水雾发展过程。

2.2 布置进气道喷水模型

将标定后的喷水模型布置在汽油机三维模型中。由于进气道形状固定,且进气道喷嘴一般位于缸盖中进气歧管上部,因此固定喷水模型位置如图7所示,使正视图中喷雾外轮廓线平行于气道上壁面,喷雾中束部分(即喷嘴轴线)尽可能指向气门,此时俯视图喷雾外轮廓线紧贴气道两侧壁面。

图7 喷水模型布置

2.3 设定喷水量与喷水时刻

汽油机在高负荷工况时,末端混合气受缸内高温高压氛围影响,更易产生自燃热点,引起爆震[3-4,28]。因此本文选取4 组工况点中节气门全开时的最高负荷工况(n=3 800 r/min、IMEP=1.40 MPa、WOT)作为研究工况点,计算域为352.5°(进气门开启时刻)~873.0°(排气门开启时刻)。定义喷水比(water injection,WI)为喷水质量与喷油质量的比值;以研究工况点每循环喷油量(32.966 mg)的10% 为梯度,设置4 组递增WI;考虑研究工况点的进气门升程曲线(图8),采用开阀喷射方案,固定喷水时刻为485.0°,此时气门处于下降段,随气门关闭气流流速增加,有利于水雾快速进入缸内;喷射压力仍维持1 MPa。4 组WI 对应的喷水量和喷射起止时刻见表4。

图8 进气门升程曲线(n=3 800 r/min,IMEP=1.40 MPa)

表4 不同喷水比下的喷水量与喷射起止时刻

3 分析水雾发展过程

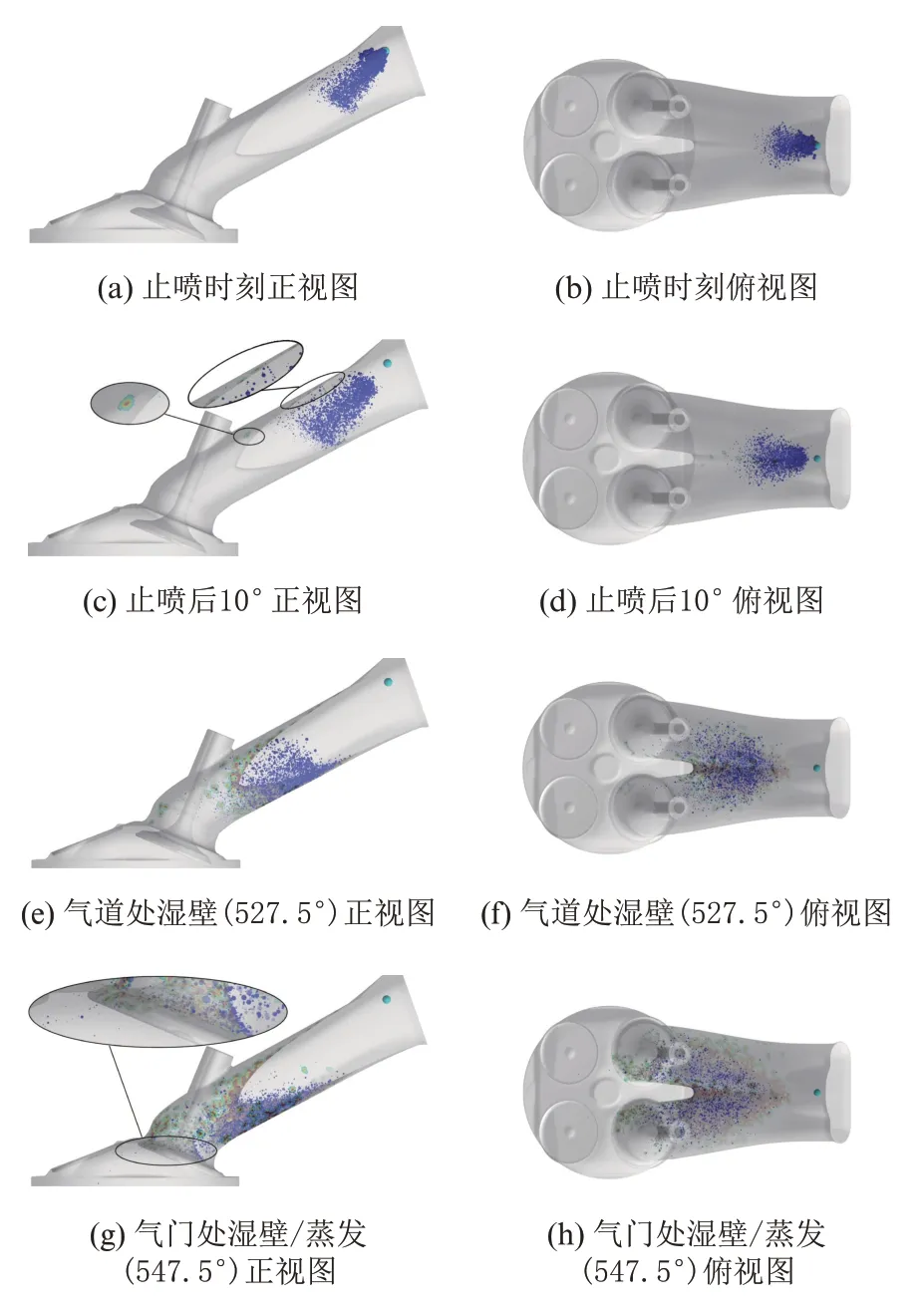

水雾喷入气道后发生扩散、蒸发和碰壁等过程,水雾在气道中的发展过程直接影响缸内进水量。以最大喷水量40% 为例分析水雾发展过程,如图9所示。

由图9(a)和图9(b)可看出,喷射结束时水雾形态由喷射压力和喷孔轴线保持,此时未发生碰壁现象,证明喷水器模型布置合理。结束喷射后水雾随气流在气道内扩散,如图9(c)和图9(d)所示,经过10°的发展,水雾已基本完成破碎,SMD 稳定在75.7 μm,且扩散效果良好,此时40% 喷水比下的水雾在气道下壁面处发生碰壁,而10% 喷水比下的水雾尚未碰壁。由图9(e)~图9(h)可看出气道与气门处湿壁现象严重。此外由图9(g)和图9(h)可看出水雾发展至进气门附近时即完成相变过程,蒸发为气态,仅有少量水雾以液态形式进入缸内。为分析残留水雾分布,以10% 和40% 喷水比为例,对应气门关闭前5°的水雾分布状态如图10 所示。可看出即便10% 喷水比下也仍有水雾残留在气道内,且除水雾外,以壁膜形态分布的水分也未进入缸内。

图9 40% 喷水比下的水雾发展过程

图10 气道残留水雾分布(565.5°)

根据图9、图10 的三维仿真结果,将进气门关闭时刻(570.5°)的水雾分布位置分为进入缸内、形成壁膜和残留进气道3 类,其中残留进气道的水雾为液雾形态不包含壁膜形态。4 组喷水量在此时刻的水雾分布及所占总喷水质量的比例如图11所示。

图11 各组喷水比的水雾分布及缸内进水量(570.5°)

由图11 可知,随喷水比增加,缸内进水量逐渐增加,其占总喷水量的比例先增后减,20% 喷水比时缸内进水量占比最大,占总喷水量的56.51%。此外随喷水量增加,残留在进气道的水雾占比先减后增,40% 喷水比时残留水雾占比达最大为15.72%,残留量为2.072 mg。

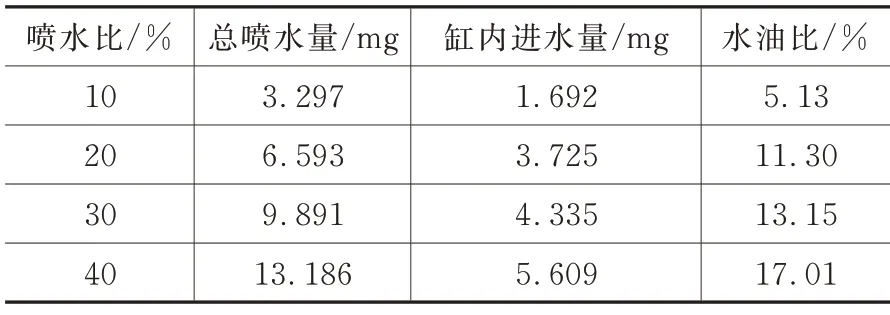

缸内进水量是影响爆震和缸内燃烧过程的主要因素,定义水油比(WF)为缸内进水质量与喷油质量之比。4 组喷水比对应缸内进水量与WF 见表5。

表5 不同喷水比下的缸内进水量与水油比

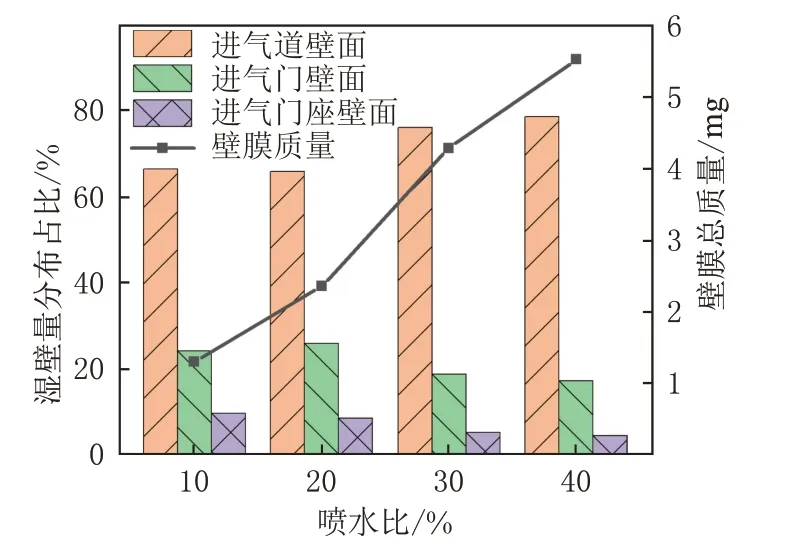

由图11 还可看出,4 组喷水比均有约40% 的水雾形成壁膜,其中30% 喷水比湿壁占比最大为43.18%,湿壁量为4.271 mg。

根据图9、图10 将壁膜按出现位置分为进气道壁膜、进气门壁膜和进气门座壁膜。4 组喷水比在气门关闭时刻(570.5°)的壁膜分布及壁膜总质量如图12 所示。可看出壁膜质量随喷水量增加而逐渐增加,进气道是形成壁膜的主要位置;30% 与40% 喷水比的湿壁量中超75% 产生于进气道壁面。

图12 各组喷水比下的壁膜分布及壁膜总质量(570.5°)

4 喷水对爆震的影响

4.1 设定监测点与爆震强度评价指标

在压缩上止点(720°)对燃烧室网格进行12 等分,并在末端混合气易发生自燃的缸壁边缘附近设置12 个半径为0.8 mm 的球形监测点,如图13 所示,以测取爆震引起的缸压波动。

图13 爆震缸压监测点

以1 号监测点为例,测取不喷水时(0% 喷水比)的缸压波动如图14 所示,表明监测点可有效捕获爆震压力波信号。

图14 1 号监测点的缸压波动(不喷水时)

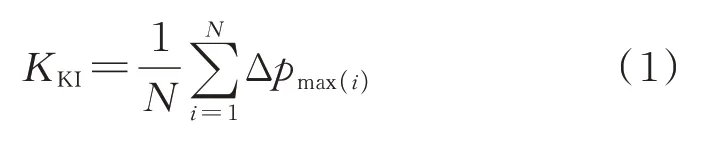

基于压力振荡最大振幅法[3],定义局部爆震强度评价指标为Δpmax(如图14 所示),整体爆震强度指标爆震指数(knock index,KI)KKI的计算公式见式(1)。

式中,Δpmax(i)为第i个监测点爆震压力波相邻波峰与波谷的最大差值;N为监测点数量,N=12。

为准确测取Δpmax(i),需对监测点采集的缸压信号进行滤波。根据研究工况点转速为3 800 r/min且点火后仿真计算步长为0.02°,确定采样频率为1 140 kHz,利用MATLAB 设计6 阶巴特沃斯带通滤波器,通带频率5 kHz~40 kHz。滤波后的缸压信号如图14 所示,可看出爆震产生的高频缸压波动信号被有效滤出,并可直接测取Δpmax(i)。

4.2 喷水对爆震强度影响

根据表4 设计的4 组喷水量与喷水时刻进行仿真计算,仿真过程中固定研究工况点的当量比(α=1.1)和点火时刻(θ=705°)不变。

不同喷水比对应12 个监测点的Δpmax如图15所示。可知距离火花塞最远的1 号监测点Δpmax最大,代表此处局部爆震最强烈。此外各监测点的Δpmax波动较大,反映出缸壁附近的局部爆震强度有明显差异,这是由于爆震自燃点的产生具有随机性,且水雾影响了缸壁附近的自燃倾向,使各监测点Δpmax分布散乱,但整体上Δpmax仍有随喷水量增加而减小的趋势。

图15 不同喷水比对应各监测点局部爆震强度

局部监测点评价爆震强度具有局限性,需由式(1)计算出不同喷水量的KI,以反映整体爆震强度。各组喷水比的KI 值与缸压峰值(pmax)如图16所示。随喷水量增加KI 逐渐降低;40% 喷水比时KI 降低至0.12 MPa,相比于不喷水时KI 降幅达33.70%;随喷水量增加pmax也由5.77 MPa 逐渐降低至5.29 MPa,降幅达8.32%。

图16 各组喷水比下的爆震指数与缸压峰值

5 喷水对缸内燃烧过程的影响

首先分析不同喷水量对缸内平均压力和温度的影响规 律;再基 于火焰 面密度法[24,29],利用 三维仿真结果详细描述喷水对缸内火焰发展的影响规律;最后根据累积放热率曲线,将燃烧过程划分为滞燃期、速燃期和后燃期,定量分析喷水对燃烧过程的影响。

5.1 喷水对缸内压力与温度的影响

喷水比对缸内平均压力影响如图17 所示。平均缸压曲线并未出现类似图14 监测点处压力剧烈波动的现象,反映出爆震主要是由缸壁附近的局部末端混合气自燃引起的;且随喷水量增加,缸压上升梯度减缓,缸压峰值出现时刻向后推移,缸压曲线整体向后、向下移动。

图17 各喷水比下的平均缸内压力

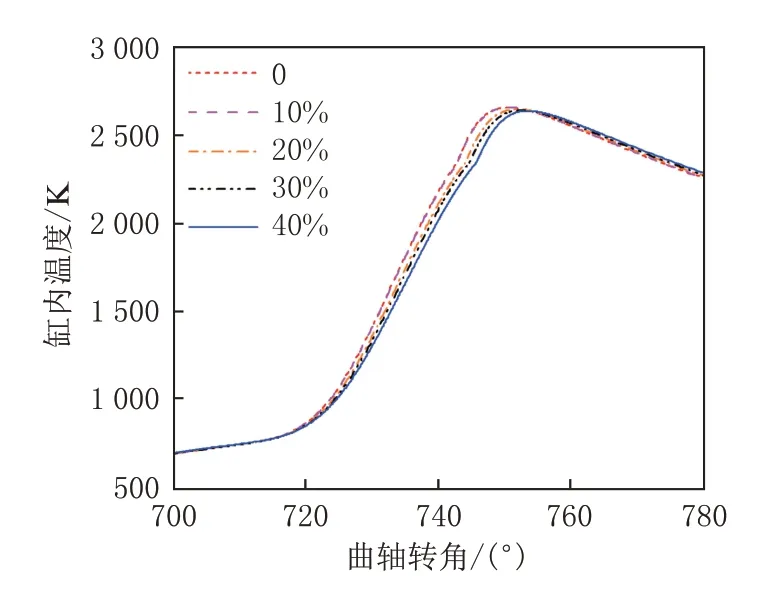

喷水量对缸内温度影响如图18 所示。缸内温度随喷水量的增加而降低,缸温峰值由2 658.17 K逐渐降至2 637.90 K,共降低20.27 K;缸温变化率随喷水量增加而减小,缸温曲线向后移动。

图18 各喷水比下的平均缸内温度

10% 喷水比与不喷水的温压曲线接近重叠,这是由于10%喷水比的总喷水量仅为3.297 mg,且由于湿壁等原因,对应的缸内进水量为1.692 mg(见表5),仅占喷油量的5.13%,对缸压与缸温影响微弱;而20%喷水比对应的缸内进水量达到3.725 mg,占喷油量的11.30%,此时缸压和温度曲线才发生明显变化。

5.2 喷水对缸内火焰传播的影响

图19 为不喷水时的缸内火焰面密度分布。由图19 可知,点火后火花塞附近优先形成火核,火核发展形成火焰前锋面,向缸壁传播;未发生爆震时火焰锋面较清晰,当燃烧进行到上止点后25.0°(745.0°曲轴转角)时,出现因末端混合气自燃而产生的火焰面,火焰前锋面相互碰撞,锋面界限不再清晰。

图19 不喷水时火焰面密度分布

各喷水量对应的火焰面密度分布情况如图20所示。为减少活塞位置不同而造成的温压误差,图中的火焰面密度均取745.0°时刻的分布情况。

图20 各喷水比下的火焰面密度分布(745.0°)

由图20 可看出,同一时刻,随喷水量的增加,火焰面变厚,锋面变化梯度逐渐减缓,火焰传播速度逐渐降低;且缸壁附近末端混合气自燃产生的火焰面逐渐被削弱,40% 喷水比时仅在靠近排气门的缸壁处产生自燃火焰面,而进气门一侧的爆震火焰面则被完全抑制。

5.3 喷水对燃烧持续期的影响

从放热率层面对缸内燃烧过程进行定量分析,做出不同喷水比对应的累计放热率曲线,如图21 所示。随喷水比增加,整体累计放热率曲线向后移动,0% 喷水比与10% 喷水比对应放热率曲线贴合较近,表明少量喷水对缸内燃烧过程影响微弱。

图21 各喷水比下的累计放热率曲线

列出不同喷水量对应的CA10、CA50、CA90(累积放热率达到10%、50%、90% 时对应的曲轴转角)和θmax(缸压峰值pmax对应的曲轴转角)如表6 所示,各燃烧阶段参数均随喷水比增大而逐渐增大。

表6 不同喷水比下的燃烧阶段参数

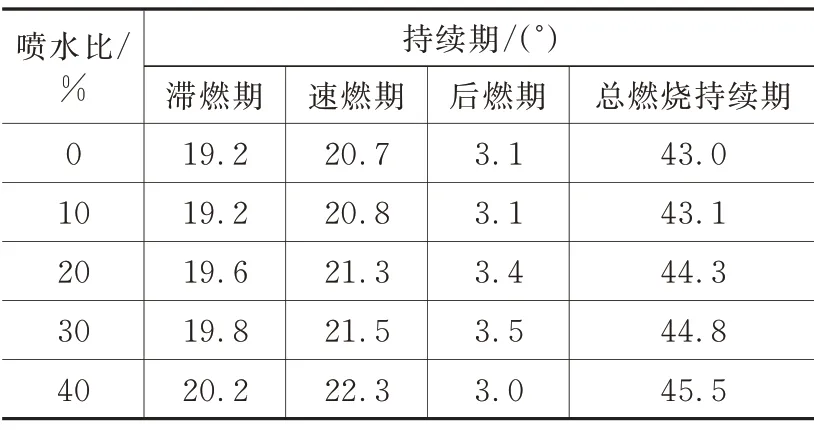

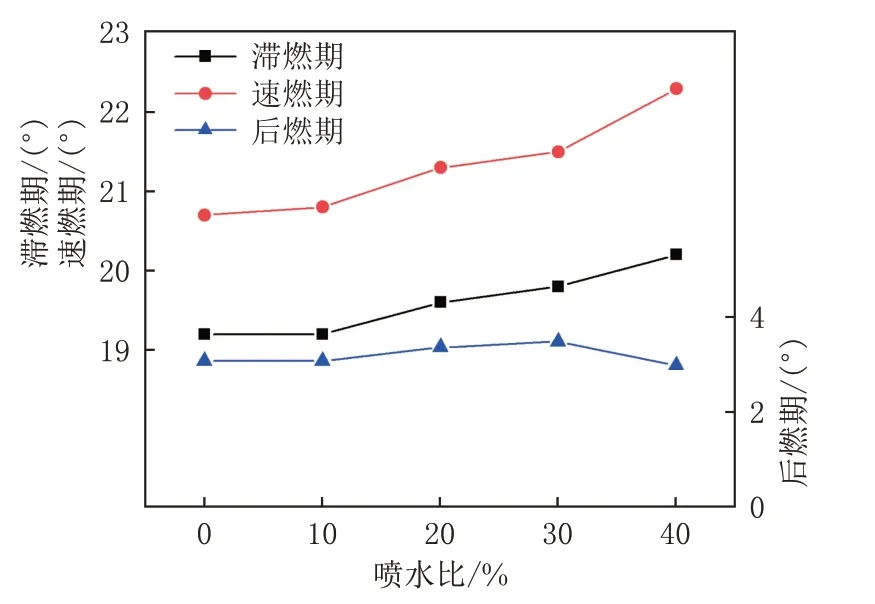

根据表6 可计算出各燃烧阶段持续期,如表7所示。后燃期基本稳定在3.2°,喷水对其影响效果微弱;速燃期共延长1.6°,增幅7.73%;总燃烧持续期增幅较小,仅延长2.5°。

表7 不同喷水比下各燃烧阶段持续期

不同喷水比对应各燃烧阶段持续期如图22 所示。随喷水比增加,滞燃期与速燃期逐渐延长,且喷水对速燃期影响效果更为显著。

图22 不同喷水比对应的各燃烧阶段持续期

5.4 喷水对性能的影响分析

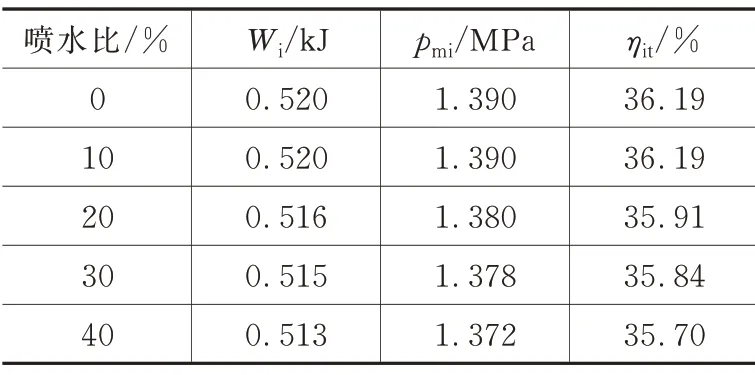

扩展模型计算域为完整的四冲程循环过程,得出不同喷水量对应的单缸循环示功图,如图23 所示。基于示功图,选取指示性能指标中的平均指示压力pmi作为动力性评价指标,指示热效率ηit为经济性评价指标,如式(2)和式(3)所示。

式中,Wi为指示功,由示功图(图23)所围成面积计算得出;Vs为单缸工作容积,Vs=0.374 L;Q为单缸每循环消耗热量,Q=1.437 kJ。

图23 各喷水比下的单缸循环示功图

基于示功图(图23),结合式(2)、式(3)计算出各喷水比对应的指示性能指标,见表8。由表8 可知随喷水比增加,pmi、ηit逐渐降低但降幅较小,pmi仅降低0.018 MPa,ηit共减少0.49%。

表8 各喷水比下的指示性能指标

6 结论

(1)进气道喷水存在严重的湿壁情况,约40%的水雾形成壁膜;水雾发展至进气门附近时即蒸发为气态,仅有少量水雾以液态形式进入缸内;存在因气门关闭导致部分水雾残留气道的情况。

(2)爆震指数随喷水量增加而逐渐降低,且降幅逐渐增大;喷水量与喷油量的比值为40% 时,爆震指数降低至0.12 MPa,降幅达33.70%。

(3)随喷水量增加,缸内温度与压力曲线上升梯度减缓,且温压曲线逐渐向后、向下移动。与不喷水相比,喷水比为40% 时缸温峰值共降低20.27 K,缸压峰值共降低0.48 MPa,缸压降幅达8.32%。

(4)随喷水量的增加,火焰面增厚,火焰传播速度降低,缸壁处自燃产生的火焰面逐渐被削弱。喷水对缸内火焰传播具有阻碍效果。

(5)随喷水量增加,累积放热率曲线后移,燃烧重心向后推迟,滞燃期逐渐延长,喷水对后燃期影响微弱,对速燃期影响效果最为显著,总燃烧持续期增幅较小,仅延长2.5°。

(6)随喷水量增加,单缸性能指标微弱下降,pmi仅降低0.018 MPa;ηit共减少0.49%。相较之下,喷水对爆震的抑制效果和对火焰面分布与燃烧过程的改善效果更为显著。