十水硫酸钠/膨胀蛭石薄膜复合相变材料的制备及性能分析

吴 渝,冀志江,王永超,解 帅,王 静,马 超

(中国建筑材料科学研究总院有限公司,绿色建筑材料国家重点实验室,北京 100024)

随着社会发展,人类所处气候正面临着巨大变化,解决能源与气候的冲突已成为二十一世纪日益重要的优先事项[1]。能源储存是解决能源问题的重要环节,目前储能方式主要有显热储能、化学储能、相变储能三种[2]。其中相变材料(PCM)有储能密度大、温度恒定等优点,且相变储能技术能调和能量供给和需求在时间和空间上不相匹配的矛盾,克服能源间歇性和波动性,提高能源效率[3]。十水硫酸钠相变温度32.4 ℃,潜热大于200 J/g,在低温相变材料中有较高相变潜热,能应用于建筑节能、调温、太阳能储存等领域[4-5]。但十水硫酸钠存在过冷、相分离和易泄漏等问题[6],严重降低十水硫酸钠的使用效率和有效寿命,限制其应用发展。

针对过冷,主要有成核剂法、冷指法、搅拌法等[7]。针对相分离,主要使用增稠剂、微胶囊和定型技术[8]。丁益民等[9]通过实验发现3%的硼砂可使十水硫酸钠的过冷度减小到2 ℃。Dong 等[10]发现掺入5%硼砂、3%羧甲基纤维素(CMC)和9%膨胀石墨后十水硫酸钠过冷度为1.5 ℃,材料经500 次相变循环后出现明显相分离,经差示热分析(DSC)潜热下降19%。Li 等[11]使用CMC、硼砂、OP-10和膨胀石墨与十水硫酸钠制备复合相变材料,将十水硫酸钠过冷度降低19 ℃,经DSC 分析材料经50次相变循环后潜热下降9.16%。现有研究中硼砂已是针对十水硫酸钠过冷最主要使用的成核剂。Xie等[12]用EV负载十水硫酸钠-十水碳酸钠共晶盐,经DSC 分析材料潜热为110.3 J/g,100 次相变循环潜热降至100.1 J/g。Wang 等[13]使用聚氯乙烯制备十水硫酸钠微胶囊,潜热可达194.6 J/g,但其提供的两种配方分别在10次和2次相变循环后潜热下降至95.2%和91.6%。微胶囊和使用多孔材料的定型技术对十水硫酸钠相分离在短期都有较好抑制作用,但对材料循环寿命的研究有所欠缺,大部分研究停留在100次相变循环内,很难满足实际使用的寿命需求。其次DSC 取样较少(≤10 mg),复合相变材料非均匀性会导致较大的测量误差[14],采用DSC得到的潜热结果可靠性有待商榷。

膨胀蛭石有丰富孔径和内部空间,能有效负载水合盐类相变材料并提供成核位点[15]。为解决材料微泄露问题,使用膨胀蛭石负载十水硫酸钠,同时利用薄膜材料真空封装,得到一种薄膜相变材料;并设计了相变潜热测试装置,分析了薄膜相变材料过冷和相分离的情况;研究了薄膜相变材料中蛭石掺量以及真空封装对其潜热的影响。

1 原材料及实验方法

1.1 原材料

十水硫酸钠(Na2SO4·10H2O),麦克林试剂,分析纯;硼砂(Na2B4O7·10H2O),麦克林试剂,分析纯;膨胀蛭石(EV),河北石家庄思博矿产品加工厂,工业用,粒径分布为0.3~0.9 mm,主要化学成分如表1所示;尼龙薄膜袋,永新塑料包装有限公司。

表1 膨胀蛭石主要化学成分Table 1 Component of expanded vermiculite

1.2 薄膜相变材料的制备

取一定质量十水硫酸钠,加入EV,质量分数分别为十水硫酸钠的100%、65%、50%和40%,并加入6 g去离子水和十水硫酸钠质量3%的硼砂,混合均匀后在抽滤瓶内于50 ℃恒温水浴下真空吸附60 min,加热过程中晃动瓶身使其混合均匀,取出模压密实(压强1 kPa),得到复合材料的芯材。用尼龙薄膜袋包覆芯材后真空封装,待芯材自然冷却后得到薄膜复合相变材料,整个制备流程如图1所示。

图1 薄膜复合相变材料制备流程图Fig.1 Preparation flow chart of film phase change composite

1.3 测试方法

采用数字显微镜(KH-7700), 以及SEM(Quanta200)表征EV和不同掺量下薄膜相变材料的内部微观形貌;材料步冷曲线和过冷度测定采用PT100 A级贴片式温探,使用无纸记录仪采集温度数据;采用XRD(Bruker D8)对EV与十水硫酸钠复合前后进行物相分析;采用高低温冷热冲击循环箱对薄膜相变材料进行500次相变循环测试;薄膜相变材料在0~500 次循环中的相变潜热使用自制温度参比测试箱测试。

1.3.1 薄膜相变材料的相变潜热测定

为避免DSC 法取样不均匀造成较大误差,采用如图2所示温度参比相变潜热测试箱来测量薄膜相变材料比热容和相变潜热。试验箱为内外两层结构,外层为可自动调温的恒温水槽,泡沫保温箱构建内层为测试区域。PT100型A级热电阻位于薄膜相变材料中心和保温箱内不同深度,其温度变化由无纸记录仪采集。

图2 温度参比相变潜热测试验箱示意图Fig.2 Diagram of temperature reference test box

测试箱内恒温水槽温度控制系统可使外层水温与测试区域水温实时保持一致。在短时间内保温箱内去离子水仅与相变材料有热量交换,而体系与外部环境无热量交换。则保温箱内去离子水热量变化数值上等于相变材料的热量变化,去离子水热量变化根据其温度变化值与比热容可得。相变材料能量变化为自身显热和相变潜热两部分之和。固液相变材料在蓄/放热的过程中会在固态和液态转换,需先得到材料在固态和液态下比热容,再进行潜热测试。

薄膜相变材料固液比热容及相变潜热测试步骤如下:称取相变材料质量记为m0,保温箱内去离子水质量记为m水;相变材料和去离子水初温分别记为TPCM初、T水初;将相变材料置于内层保温箱中心处后立即封闭进行热交换过程,直至材料与水温再次稳定时的终温记为TPCM终、T水终。根据如下公式计算固态、液态下的比热容(Cs、Cl)以及相变潜热(Hp),每个部分单独进行。

式中,C0为水的比热容,C0=4.2 J/(g·℃);Cs为材料固态下比热容;TΔ水为箱内去离子水温差,TΔ水=T水初-T水终;TΔPCM为相变材料温差,℃,TΔPCM=TPCM终-TPCM初,且TPCM终<Tp;Tp为材料相变温度。

式中,Cl为材料液态下比热容;TΔ水为箱内去离子水温差,TΔ水=T水初-T水终;TΔPCM为相变材料温差,TΔPCM=TPCM终-TPCM初,且TPCM初>Tp。

式中,Hp为材料相变潜热;TΔPCM1为材料固态下温差,TΔPCM1=Tp-TPCM初;TΔPCM2为材料液态下温差,TΔPCM2=TPCM终-Tp。

2 试验结果及分析

2.1 EV掺量分析

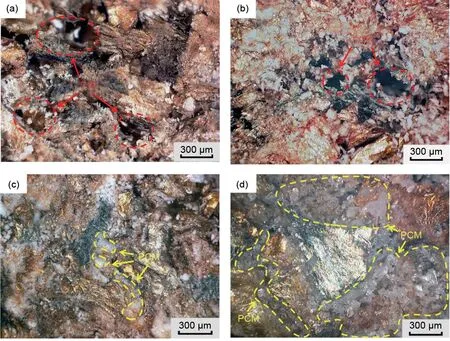

图3 是EV 掺量分别为100%、65%、50%、40%的薄膜相变材料在固态下内部芯材的横截面微观形貌。在图3(a)、(b)中EV 掺量为100%和65%的材料内部截面存在明显空隙,说明EV 负载力过剩;图3(d)中EV 掺量为40%时材料内部EV 的层间载满十水硫酸钠,但同时存在大量溢出的十水硫酸钠结晶,说明十水硫酸钠已过量;图3(c)中EV掺量为50%时材料内EV层间结构排列紧密,且无明显十水硫酸钠溢出,说明EV 内部孔隙的负载力基本达到饱和。

图3 不同EV配比薄膜复合相变材料的内部截面显微照片(a)、(b)、(c)、(d)中EV掺量依次为100%、65%、50%、40%Fig.3 Micrographs of internal cross section of film phase change composite with different EV proportions

2.2 薄膜相变材料的过冷研究

首先探讨EV 掺入对十水硫酸钠过冷的抑制作用,再分析不同EV掺量下薄膜相变材料过冷情况。

2.2.1 EV对十水硫酸钠过冷的抑制作用

图4(a)为硼砂和不同EV 掺量下相变材料步冷曲线,图4(b)为对应过冷度柱状图。图4中纯十水硫酸钠过冷度为17.9 ℃;在EV 掺量为5%和10%时过冷度分别降低到4.4 ℃和4.2 ℃,当EV掺量提升到30%时过冷度降低到了0.8 ℃;当EV 掺量达到50%时和3%掺量的成核剂硼砂均能将十水硫酸钠的过冷度降低到0.1 ℃的水平,在曲线上基本观察不到过冷现象。通过对步冷曲线的分析可发现,掺入EV能够有效降低十水硫酸钠过冷度,因为EV是层状多孔结构,其内部孔隙负载十水硫酸钠的同时提供大量成核位点,降低了材料成核的能量势垒。

图4 掺入硼砂或不同配比EV后十水硫酸钠的步冷曲线和对应过冷度Fig.4 Cooling curves and supercooling of Na2SO4·10H2O with different proportions of EV or broax

2.2.2 薄膜相变材料的过冷度

表2为4组薄膜相变材料配比及其过冷度,图5为试样步冷曲线图和对应过冷度柱状图。在图5中薄膜真空封装后纯十水硫酸钠(1 号试样)过冷度为4.7 ℃,50%EV 掺量的2 号试样过冷度为1.6 ℃,掺入3%硼砂的3 号试样过冷度为0.8 ℃,掺入50%EV 和3%硼砂的4 号试样过冷度为0.5 ℃。经薄膜相变材料过冷度分析可以发现,掺入EV 和成核剂硼砂均能有效降低过冷度,当两者共同作用时薄膜相变材料过冷得到很好解决。

表2 不同配比薄膜复合相变材料过冷度Table 2 Undercooling of film phase change composite with different proportions

图5 不同配比十水硫酸钠/膨胀蛭石薄膜复合相变材料的步冷曲线和对应过冷度Fig.5 Cooling curves of Na2SO4·10H2O/EV film composite PCM plate with different propotions

2.3 薄膜相变材料的相分离研究

2.3.1 薄膜材料的物相分析

图6为EV、十水硫酸钠和薄膜相变材料的XRD图谱,以及十水硫酸钠(JCPDF74-0937)和无水硫酸钠(JCPDF75-0914)标准XRD图谱。图6(b)中在2θ为33.91°、38.75°、48.96°、54.66°和59.68°出现无水硫酸钠的特征衍射峰,这是由于在制样研磨过程中十水硫酸钠部分失水形成无水硫酸钠。图6(c)中的衍射峰为(a)和(b)的机械叠加,同时无新特征衍射峰出现,说明十水硫酸钠与EV 两者复合为物理结合,无新物相生成。

图6 EV、十水硫酸钠和薄膜复合相变材料的XRD图谱Fig.6 XRD patterns of EV、Na2SO4·10H2O and film phase change composite

2.3.2 薄膜相变材料的相分离宏观分析

用20 g 纯十水硫酸钠记为Ⅰ号试样作为对照组,在20 g十水硫酸钠中掺入3%硼砂记为Ⅱ号试样,取20 g 50%EV掺量的薄膜相变材料内芯记为Ⅲ号试样。图7 是宏观上3 组试样经5 次相变循环后的相分离情况。

图7 十水硫酸钠中加入不同成分的相分离宏观照片Fig.7 Photo of phase separation of Na2SO4·10H2O with 3%borax and 50%EV

图7 中Ⅰ和Ⅱ号试样经5 次相变循环后已出现明显相分离现象。这主要是因为十水硫酸钠受热融化后分解为占总质量44.1%的硫酸钠和55.9%的水,硫酸钠溶解度较低(40 ℃时仅为48.8 g)无法被完全溶解,析出的硫酸钠受重力作用向容器底部聚集,此时容器中形成硫酸钠饱和溶液与底部聚集的硫酸钠固体两部分。体系冷却结晶时,饱和硫酸钠溶液仅与其接触的硫酸钠固体表面形成结晶,晶体在硫酸钠固体表面形成同时阻断了结晶的进一步发生,此时容器内形成下层硫酸钠固体沉淀、中层十水硫酸钠晶体和上层盐溶液三部分。在相变循环中反复经历上述过程,材料相分离程度加剧而逐渐失效。Ⅱ号试样中十水硫酸钠结晶体积较Ⅰ号更大,但仍然可观察到明显相分离现象。

对比图7中Ⅲ号试样发现,十水硫酸钠负载到EV 中后,从宏观上观察不出材料相分离情况。因此,将在2.3.3和2.3.4节中对微观形貌和蓄热性能做进一步分析。

2.3.3 薄膜相变材料的微观形貌

图8(a)、(b)、(c)分别是EV、常压封装和真空封装的薄膜相变材料内部取出EV 颗粒的SEM 照片。图8(a)中能看到EV 内部是明显层状结构,有大量负载空间;在图8(b)中十水硫酸钠大量附着于EV外表面,EV原本层状结构被覆盖,而在其内部仍留有大量空隙;从图8(c)中能看到,复合材料经薄膜真空封装后,相变材料均匀填充进EV 层间内部空间,EV层状结构也能清晰观察到。SEM分析发现,真空封装形成的负压有助于EV 内部空间负载十水硫酸钠。

图8 EV和两种薄膜相变材料EV颗粒的SEM照片Fig.8 SEM images of EV and two kinds of film phase change composites EV particles

2.3.4 薄膜相变材料蓄热性能

十水硫酸钠在相变循环中发生相分离,同时材料因相分离失效引发相变潜热下降,通过测定薄膜复合相变材料在0~500 次相变循环中潜热数值变化对相分离程度进行分析,材料的相变循环在高低温冷热冲击循环箱中进行,循环温度上限为45 ℃、下限为15 ℃。实验选取65%、50%、40%、25%四种EV 的掺量进行研究,试样均由1.2 节流程制备,其中0*为2*的对照组,在制备时使用薄膜常压封装,表3为各组薄膜相变材料的各项指标,固液态比热容(Cs、Cl)与初次潜热均由1.3.1 节方式测得。

表3 十水硫酸钠/膨胀蛭石薄膜复合相变材料的各项指标Table 3 Parameters of Na2SO4·10H2O/EV film phase change composite

图9(a)是3*试样在0次相变循环时按1.3.1节步骤测试潜热所得到的温度曲线图,保温箱内水的质量为1000 g,初始水温为45 ℃,试样质量为150 g,如图中所示得到试样的TΔ水、TΔPCM1和TΔPCM2,Hp由公式(3)可得:

图9中(b)~(f)是0*~4*试样在0~500次相变循环中每100次循环后的潜热测试温度曲线图及对应潜热值。

图9 每循环100次后相变材料的潜热测试温度曲线及对应潜热值(a)3*初次的潜热测试温度曲线示意图;(b)~(f)是0*~4*的潜热测试曲线与对应潜热值Fig.9 Latent heat test temperature curves and latent heat values of PCM after each 100 cycles

图10(a)、(b)分别为0*~4*试样在500 次循环中潜热变化情况和500次循环后的潜热留存率。从实验结果可发现,0*~4*试样初次潜热均在100 J/g以上,且薄膜材料整体无泄漏和质量损失。不同EV 含量的薄膜相变材料在经500 次相变循环后潜热都有不同程度下降,潜热在300次循环后均趋于稳定,其中50%EV 掺量潜热留存率最高为83.45%,此掺量下EV 的负载效果得到充分利用,与2.1节中分析相符。

图10 相变材料随的循环潜热变化及500次循环后潜热留存率Fig.10 Latent heat change of PCM during the phase cycle and latent heat retention of 500 cycles

比较0*与2*试样可以发现,同配比下经真空封装后薄膜相变材料潜热留存率提升51.4%,其余三个配比试样潜热留存率相较0*试样提升25%左右。其根本原因是薄膜真空封装在材料内部形成持续负压,十水硫酸钠即便在液态下也受负压约束稳定吸附于EV 层间,不易自由流动,其相变循环过程均在EV 层间进行,部分不溶硫酸钠固体基本不会因重力等作用在局部堆积形成相分离。因此,薄膜真空封装能持续强化材料相分离抑制能力,进而增加薄膜相变材料使用寿命。

3 结 论

(1)薄膜复合相变材料中EV掺量在50%左右时,是EV负载十水硫酸钠的最佳比例。

(2)EV 的掺入能够有效降低十水硫酸钠的过冷,当EV的掺量达到50%时,十水硫酸钠/膨胀蛭石薄膜复合相变材料的过冷度控制到2 ℃以内,当50% EV 和3%的硼砂同时掺入时,过冷度最低可达0.5 ℃。

(3)薄膜真空封装所形成的负压作用能提升膨胀蛭石对十水硫酸钠的负载效果,增强对十水硫酸钠相分离的抑制能力,当膨胀蛭石掺量为50%时,十水硫酸钠/膨胀蛭石薄膜复合相变材料的潜热可达108.73 J/g,500次相变循环后潜热为90.74 J/g,潜热留存率为83.45%。