热处理时间对激光选区成形TC4钛合金组织及力学性能的影响

高 星, 张 宁, 丁 燕, 蒋 波

(1. 北京科技大学 材料科学与工程学院, 北京 100083;2. 中航久远科技(北京)有限公司, 北京 100095)

激光选区熔化(Selective laser melting,SLM)成形是一种新兴的增材制造(Additive manufacturing,3D-printing)技术,其利用高能量激光熔化固体粉末,通过逐层铺粉、逐层固化叠加的方式,直接获得成形的三维零件[1-2]。与传统锻铸件相比,SLM成形件的生产周期短、材料利用率高、致密度高且成本低。同时,SLM成形可实现高度自由成形,能够直接生产具有复杂结构的构件,减少加工量。Ti-6Al-4V(TC4)钛合金具有高的比强度、良好的耐蚀性、低密度和较好的生物相容性等特点,被广泛运用于航空航天、生物医药、汽车、海洋工程等领域[3-7]。研究表明,SLM成形过程是一个快熔急凝的过程,TC4钛合金在激光熔化快速凝固过程中会形成针状的马氏体α′,致密度和强度高但塑性差[8]。Thijs[9]、Simonelli[10]和Vilaro[11]等指出,SLM成形TC4钛合金的显微组织主要为细小的针状马氏体,试样的抗拉强度均高于1100 MPa,而断后伸长率不足10%。通过合适的热处理工艺可以释放快熔急凝过程中的残余应力,控制α→β相变,调整相的含量、形貌和尺寸,优化组织和力学性能[12]。

固溶时效处理是一种可以有效提高钛合金综合力学性能的热处理手段,近年来,有关固溶时效工艺参数对激光3D打印TC4钛合金组织和性能的影响已进行了许多研究。张胜雷等[13]较系统研究了固溶时效处理对电子束选区熔化制备的TC4合金组织与力学性能的影响。研究指出,在两相区内,随着固溶温度从900 ℃提高到950 ℃,在淬火时可以得到更多的α′相,经时效处理后,也就可以得到更多细小的α+β相,使得试样的抗拉强度从1030 MPa提升到1120 MPa,而断后伸长率从7.0%下降到5.4%。随着固溶时间从0.5 h增加至1.5 h,试样的抗拉强度增加了86.1 MPa,断后伸长率降低了5%。随着时效温度从500 ℃升高到600 ℃,有更多的α相片层厚度增加并向等轴状转变,试样的抗拉强度降低,断后伸长率可提升至16.3%;时效时间从2 h增加至6 h,次生α相(αS)的尺寸增大,试样的抗拉强度降低,断后伸长率提升到12.9%。王文博等[14]研究固溶时效处理对激光3D打印TC4合金组织和性能的影响表明,沉积态试样经过固溶时效处理后,试样的组织由等轴α相、网篮α相及β相变组织(β+αS)的三重混合组织构成;随着固溶温度由910 ℃升高到990 ℃,试样的抗拉强度由866.1 MPa增加到930 MPa,断后伸长率由13.5%减小为9.8%。随着时效温度由500 ℃升高到600 ℃,试样的抗拉强度减小了110.9 MPa,断后伸长率增加了7.6%。李文贤等[15]对比了不同固溶温度处理SLM成形TC4钛合金的力学性能,随着固溶温度从920 ℃升高到950 ℃,抗拉强度增长了89 MPa,断后伸长率降低了5.5%。Galarraga等[16]研究热处理对电子束熔炼制备的TC4 ELI钛合金组织和性能的影响表明,试样的拉伸性能均随时效温度和时效时间的增加而减小。当时效时间为8 h,时效温度从550 ℃升高到600 ℃,试样的抗拉强度降低了71 MPa。由上可知,可以通过调节固溶时效工艺中温度和时间参数来调整3D打印TC4钛合金的强度和塑性。此外,Sabban等[17]指出,具有双态组织的SLM成形TC4钛合金的强塑性匹配较好,其中,双态组织的特点是β转变组织(β+αS)的基体上分布有互不连接的初生α相,初生α相多为等轴状。Zhang等[18]研究热处理对激光固体成形TC4合金组织的影响表明,固溶时间的增加可使初生α相粗化,逐渐形成球状α相,时效时间的增加,球状α相的体积分数增加。可知,固溶时效工艺中时间参数对增材制造工艺制备的TC4钛合金的显微组织中α相的球化有明显影响。然而,有关时间参数对SLM成形TC4钛合金组织与性能的影响的研究较少。

因此,本文以SLM成形的TC4钛合金为研究对象,研究了固溶时效工艺中时间参数对激光选区成形TC4钛合金组织及力学性能的影响,分析时间参数对α相球化的影响,试图获得双态组织,分析组织与性能之间的关系,为进一步指导热处理工艺设计,提高材料的综合力学性能打下理论基础。

1 试验材料及方法

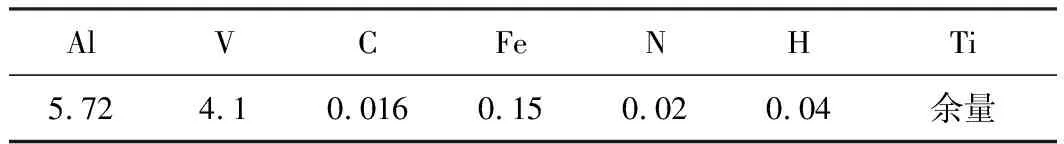

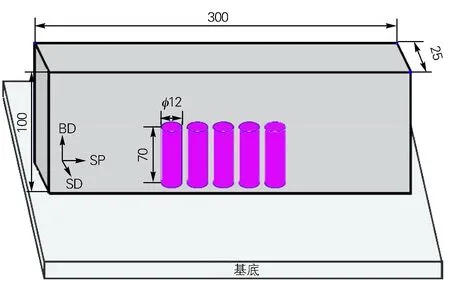

试验采用粒径为15~53 μm的TC4合金粉末作为SLM成形的原料,其化学成分如表1所示。以尺寸为350 mm×150 mm×10 mm的热轧TC4合金板材作为基底,在EOS M290型金属粉末烧结设备上进行TC4钛合金试样的制备。制备时,保护气体为体积分数99.9%的氩气,成形工件模型如图1所示,BD(Building direction)为沉积方向,SP(Step direction)为步进方向,SD(Scanning direction)为扫描方向。每层铺粉厚度为60 μm,预热温度为35 ℃;设定激光束的光斑直径为φ90 μm,激光功率为340 W,扫描间隔设定为0.12 mm,扫描速度为1250 mm/s,各铺粉层的层间转角为67°。扫描方式为条带式扫描,条带宽度为5 mm。打印完成后立即将金属试块放到真空水平管式炉(SGL-1700)里进行去应力退火处理,退火温度为800 ℃,保温时间为4 h,保温后随炉冷却。

表1 TC4合金粉末的化学成分(质量分数,%)

图1 工件模型示意图和圆棒切取示意图Fig.1 Schematic diagram of workpiece model and the way of cutting the round bars

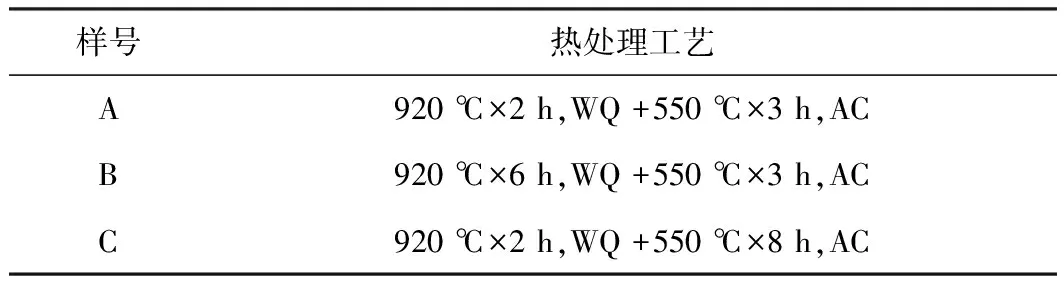

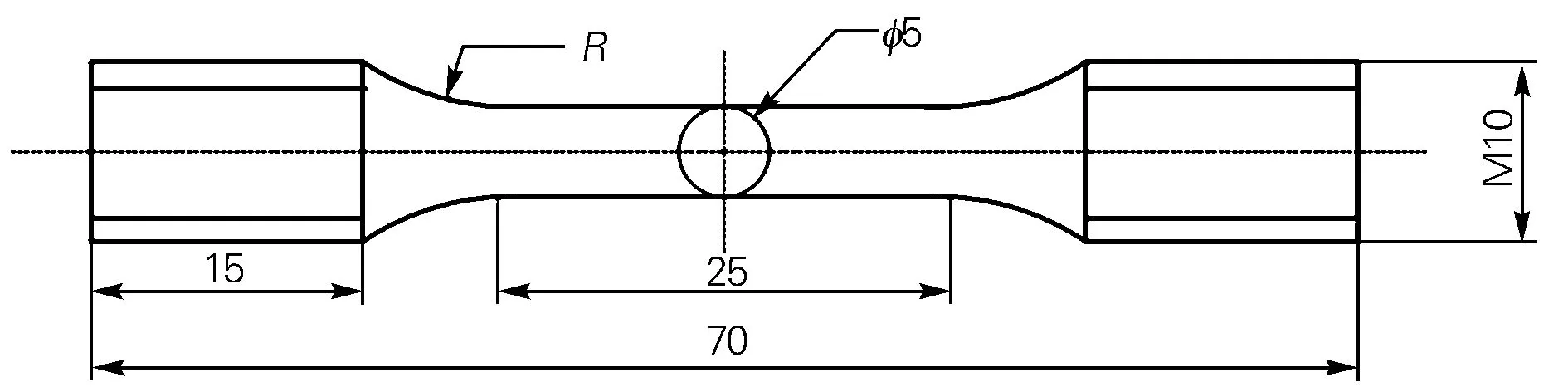

从平行于3D打印扫描方向取3组φ12 mm×70 mm圆棒,每组取3个,取样模型如图1所示。将取样圆棒进行不同时间的固溶时效处理,相应的热处理工艺如表2所示。其中,WQ代表水淬,AC代表空冷,工艺A和工艺B用于对比固溶时间的影响,工艺A和工艺C对比时效时间的影响。随后,采用线切割对热处理后的圆棒试样进行加工,制备成标准拉伸试样,试样尺寸如图2所示。

表2 SLM成形TC4合金的热处理工艺

图2 拉伸试样示意图Fig.2 Schematic diagram of the tensile specimen

在CMT4105型电子万能试验机上进行力学性能测试,并采用线切割放电加工的方法从拉伸试样的拉杆夹持端获得用于金相分析的试样,试样尺寸为φ12 mm×10 mm。采用Zeiss Scope A1光学显微镜(OM)和Zeiss Gemini 500 场发射扫描电镜(FESMS)观察合金的显微组织,金相腐蚀剂配比为HF∶HNO3∶H2O=1∶2∶7(体积比),侵蚀时间为30 s。

2 试验结果与讨论

2.1 退火态组织形貌特征

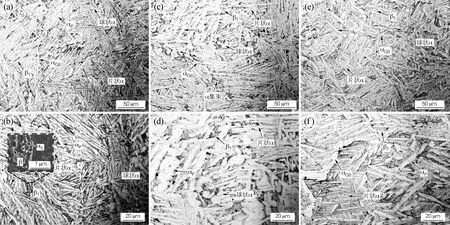

图3为SLM成形TC4钛合金退火后的显微组织。由图3可知,试样的显微组织主要由分布在β晶粒内的基体为灰色的β转变组织(βT)和长短不一且方向各异的白色片状α相组成。同时,可以看见连续的αGB相,αGB相的晶粒宽度为1~1.3 μm。其中,β转变组织由弥散的颗粒状β相及其周围的次生α相(αS)组成,片状α相的平均宽度为2.1 μm。

图3 退火态SLM成形TC4钛合金的显微组织Fig.3 Microstructure of the annealed SLM-fabricated TC4 alloy(a) OM; (b) SEM

2.2 时间参数对SLM成形TC4钛合金组织的影响

图4 不同固溶时效工艺处理SLM成形TC4钛合金的显微组织Fig.4 Microstructure of the SLM-fabricated TC4 alloy after different solution and aging treatments(a,b) 920 ℃×2 h,WQ +550 ℃×3 h,AC; (c,d) 920 ℃×6 h,WQ +550 ℃×3 h,AC; (e,f) 920 ℃×2 h,WQ +550 ℃×8 h,AC

图4为SLM成形TC4钛合金经不同固溶时效工艺处理后的微观组织。由图4可知,退火态试样经固溶时效处理后,组织由初生α相(αP)、片状α相、少量球状α相、断续的αGB相以及βT转变组织(β+αS)组成,整体组织呈现为典型的网篮组织。由图4(a~d)可知,固溶温度和时效工艺参数一定时,随着固溶时间从2 h增加到6 h,初生α相粗化明显,晶粒宽度由2.6 μm增长为6.6 μm,部分呈现为粗大的球状,晶粒径长可达16 μm。片状α相也有明显的粗化,α相的晶粒长度由5~15 μm增长为20~30 μm,平均宽度由1.4 μm增长为2.1 μm。其次,可以看出,部分片状α相取向一致,形成了粗大的α集束,如图4(c)所示。此外,连续的晶界α相(αGB)变得不连续,但残留的αGB相发生粗化,晶粒宽度由2.7 μm增长为4.4 μm。由图4(a,e)可知,时效温度和固溶工艺参数一定时,随着时效时间从3 h增加到8 h,初生α相的长度由40~60 μm减小为30~40 μm,晶粒宽度由2.6 μm增长为3.8 μm。片状α相的长度无明显变化,平均宽度由1.4 μm增长为2.0 μm。α片层之间的β转变组织的尺寸较大,晶粒宽度多为3~4 μm。由此可知,当时效时间由3 h延长到8 h,α相没有等轴化的趋势。此外,试样的组织中也可看见连续的αGB相,晶粒宽度由2.7 μm增长为4.5 μm,如图4(f)所示。

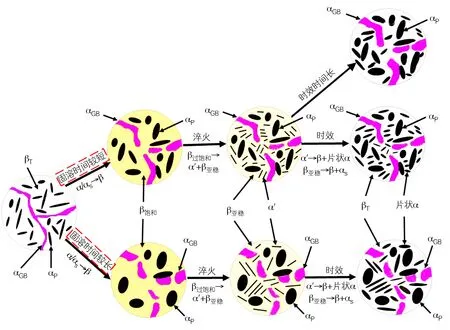

图5为退火态SLM成形TC4钛合金在固溶时效过程中的组织转变示意图。由图5可知,在固溶过程中,发生α/αS→β转变,形成了饱和态的β相,经淬火,饱和态β基体上析出针状马氏体α′[12]。同时,由于淬火时冷速较快,饱和态β相中的合金元素来不及扩散,形成了亚稳态的饱和β相[12, 19]。在时效过程中,马氏体α′发生分解形成了片状α相,亚稳态的过饱和β基体上析出次生α相(αS),如图4(b)所示。其次,由图5可以看出,随着固溶时间增加,固溶过程中,α/αS→β转变比例增加,未完全溶解的αP相进一步长大,αP相的长度减小而宽度增加。晶界处连续的αGB相也进一步发生转变而变得不连续,且不连续的αGB相发生长大粗化。因此,延长固溶时间会形成粗化的不连续的αGB相和粗大的αP相,如图4(c,d)所示。由于α/αS→β转变比例增加,使得饱和β相的比例增大,经淬火,可形成尺寸较大的马氏体α′。在时效过程中,马氏体分解形成的片状α相的尺寸也相应较大,如图4(c)所示。随着时效时间的延长,如图5所示,组织中初生α相、片状α相和连续的晶界αGB相进一步长大粗化,β转变组织中αS相的析出比例增加,αS相的体积分数增加[18]。

图5 不同固溶时效工艺下SLM成形TC4钛合金的组织转变示意图Fig.5 Schematic diagram of microstructure evolution of the SLM-fabricated TC4 alloy under different solution and aging processes

2.3 时间参数对SLM成形TC4钛合金力学性能的影响

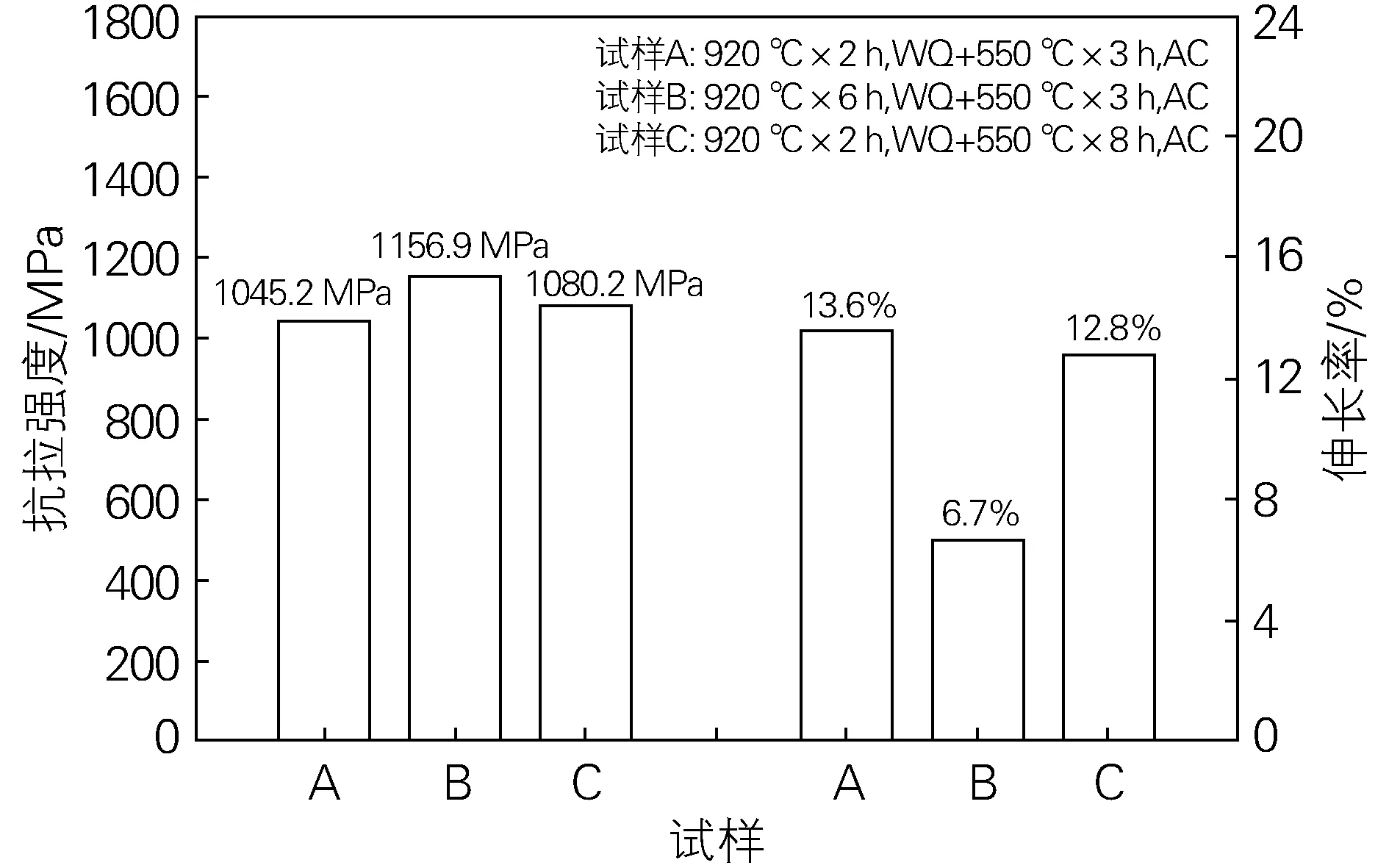

图6为SLM成形TC4钛合金经不同固溶时效工艺处理后的室温拉伸性能。由图6可知,固溶温度和时效工艺参数一定时,当固溶时间从2 h增加到6 h,试样的抗拉强度增加由1045.2 MPa增加为1156.9 MPa,但试样的断后伸长率明显下降,由13.6%降低为6.7%。由图4(a,c)可知,固溶时间从2 h增加为6 h,试样的组织中初生α相粗化严重,降低了试样的塑性。不连续的晶界αGB相对位错的阻碍作用减弱,对合金的塑性有利[20]。片状α相尺寸增大,会导致位错穿过片状α相所需的能量增加,且片状α相的长度增长,增加了位错的滑移距离,增大了位错塞积的程度,使合金的强度有所提升[15]。其次,试样的组织中可见尺寸较大的α集束,研究表明,α集束的存在使得其界面处易产生严重的位错塞积,对合金的强度有利,但造成塑性下降,使得合金过早发生断裂[18,21]。由此可知,随着固溶时间延长,初生α相的严重粗化和α集束的出现是导致试样塑性严重降低的主要原因,而片状α相长大使得试样的强度有所提升。

图6 固溶时效处理对SLM成形TC4钛合金 力学性能的影响Fig.6 Effect of solution and aging treatment on mechanical properties of the SLM-fabricated TC4 alloy

当时效温度和固溶工艺参数一定,随着时效时间从3 h增加到8 h,试样的抗拉强度增加由1045.2 MPa增加为1080.2 MPa,断后伸长率由13.6%降低为12.8%。由图4(a,e)可知,时效时间从3 h增加为8 h,初生α相的长度减小但宽度增加,长宽比降低,使得位错的有效滑移长度增加,试样的塑性增加而强度降低[22]。片状α相的粗化,则会使试样的强度增加而塑性降低。同时,组织中α相的比例减少,β转变组织的比例增加,次生α相的体积分数也相应增加,导致试样的强度增加而塑性降低[19]。其次,试样的组织中也存在连续的αGB相,且αGB相的宽度有一定的增加,因此,在连续αGB相的交界面处易产生位错堆积,产生严重的应力集中,对塑性的影响不利。由此可知,随着时效时间延长,初生α相长宽比降低,片状α相的粗化,β转变组织的增加以及连续αGB相的粗化,使得试样的强度稍有增加,但塑性无明显变化。

3 结论

1) 退火态SLM成形TC4钛合金的显微组织主要由连续的晶界α相(αGB)、网篮α相和β转变组织组成。其中,β转变组织是由弥散的β相和β相周围的αS相组成。

2) 在固溶温度为920 ℃,时效工艺为550 ℃×3 h,AC时,随着固溶时间从2 h增加为6 h,试样的组织中初生α相粗化严重,晶粒平均宽度由2.6 μm增长为6.6 μm,且部分初生α相的长度可达16 μm。片状α相的长度增长明显,由5~15 μm增长至20~30 μm,晶粒宽度增长稍有长大。连续的晶界α相(αGB)变得不连续,晶粒宽度由2.7 μm增长为4.4 μm。同时,组织中出现尺寸较大的α集束。试样的强度由1045.2 MPa 增加为1156.9 MPa,断后伸长率由13.6%降低为6.7%。

3) 在时效温度为550 ℃,固溶工艺为920 ℃×2 h,WQ的条件下,随着时效时间从3 h增加为8 h,试样的组织中β转变组织的比例增加,初生α相的长度由40~60 μm减少为30~40 μm。片状α相稍有长大,α相没有等轴化的趋势。晶界处连续的αGB相宽度由2.7 μm增长为4.5 μm。试样的抗拉强度由1045.2 MPa增加为1080.2 MPa,塑性无明显变化。对于SLM成形TC4钛合金而言,在该工艺下,改变热处理时间参数难以获得等轴α相+β相双态组织,且对综合力学性能的提高无显著影响。