退火工艺对Ti-4Al-2V合金组织及耐蚀性能的影响

王 璐, 王 峰, 张明伟, 刘 瑞, 傅正元, 刘景顺

(内蒙古工业大学 材料科学与工程学院, 内蒙古 呼和浩特 010051)

钛合金作为高性能结构材料之一,因其具有质量轻、强度高、耐热性、耐腐蚀等优异的综合性能,被广泛用于航空、船舶、医疗、化工和汽车等领域[1-2]。材料的腐蚀对其性能具有重要影响,工业和航空航天中应用的钛合金通常暴露于高温、强酸、强碱及强日照环境中,这对钛合金耐蚀性能的要求大大提高。钛合金容易与空气中的氧气发生反应,在其表面形成致密的氧化膜,防止腐蚀现象的发生,故钛合金具有优异的耐蚀性能。Ti-4A1-2V钛合金是一种源于前苏联ПT-3B的近α型三元钛合金[3],经退火后的合金组织除存在大量α相外,还形成少量β相,β相弥散分布在α基体中,形成的α/β相界面能够阻碍位错运动[4-5],有效提升合金的强度和硬度,还可进一步改善其耐蚀性能。钛合金的耐蚀性能主要取决于相组成[6-7]和微观结构。Li等[8]通过热处理手段改变了钛合金的相组成,即α、β相混合后能有效提高合金的耐蚀性能。

现阶段,针对Ti-4A1-2V钛合金的研究主要集中在热加工、疲劳性能和耐蚀性能等[9-11]方面。一般而言,钛合金常用的热处理工艺包括固溶、时效和退火处理等。其中,固溶可形成过饱和基体,时效析出硬质强化相,进而提升钛合金的综合性能,且经挤压形变后的材料,可采用退火处理[12-14]释放应力、增加材料延展性、调整组织并消除组织缺陷。在退火处理中,再结晶退火[15]即将金属加热到再结晶温度以上,保持适当时间,使形变晶粒重新结晶成均匀的等轴晶粒,消除形变强化和残余应力,而双重退火[16-17]可以起到改善合金的塑性、断裂韧性和稳定组织的目的。近α钛合金组织变化主要表现为晶粒尺寸的改变,故在生产使用中只进行退火处理,从而减少或消除加工过程中产生的残余应力,防止在一些腐蚀环境中的化学侵蚀,以达到减少变形的目的。Claros等[18]研究了表面处理后Ti-12Mo-6Zr-2Fe合金的腐蚀行为,采用传统的等效电路和新的双通道传输线模型模拟了不同表面的电化学阻抗谱。Li等[19]研究了不同V含量对Zr-Ti合金微观结构和性能的影响,当V含量为8at%时,可获得稳定的β合金,改善了合金的力学性能和耐腐蚀性。Kuczyńska等[20]研究了钛合金受非接触激光官能化时的腐蚀行为,发现激光纹理对盐水溶液中合金的耐蚀性能有所改善。Chen等[21]在模拟海水环境中研究了电化学状态对Ti-6A1-4V钛合金的腐蚀磨损行为,发现TC4钛合金的腐蚀过程中,V、O优先溶解,而Ti则发生晶界腐蚀。Li等[22]研究了C、N含量对钛合金腐蚀行为的影响,发现H+侵蚀优先发生在Ti(C,N)夹杂物周围,且初始氢化物生长趋势呈抛物线状,夹杂物与氧化物界面可作为H+到达金属表面的优先传输通道。目前,针对钛合金的处理工艺、力学性能及耐腐蚀性能已有一定研究,而对于Ti-4A1-2V合金的耐腐蚀性能缺乏系统性研究,经热处理后钛合金的组织结构与腐蚀行为间的相关性及其防腐机理的探究还有待补充,故开展退火工艺对钛合金组织结构和耐蚀性能的研究是有必要的。

综上,本文系统研究了不同热处理状态下Ti-4Al-2V合金的微观组织,并结合电化学极化曲线及交流阻抗谱,评价其在模拟海水中的耐蚀性能。通过调控退火工艺参数,获取耐蚀性能优异的钛合金,进一步揭示其电化学腐蚀机理,为钛合金实际工程应用提供理论指导和技术支撑。

1 试验材料及方法

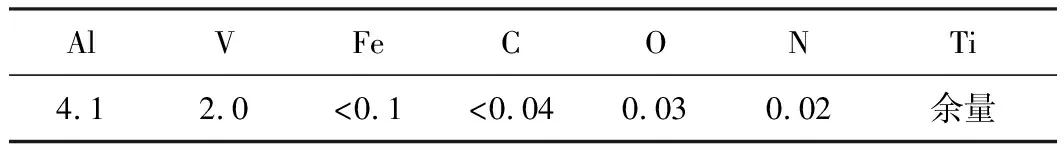

试验钛合金坯料经热挤压成形术获取一定长度的钛合金棒料,其名义成分为Ti-4A1-2V,实际成分如表1所示。采用电火花线切割加工获得后续试验用试样,其尺寸为10 mm×10 mm×3 mm。其中,电化学试样镶嵌于φ30 mm×7 mm的圆柱形环氧树脂模具中。

表1 试验钛合金的化学成分(质量分数,%)

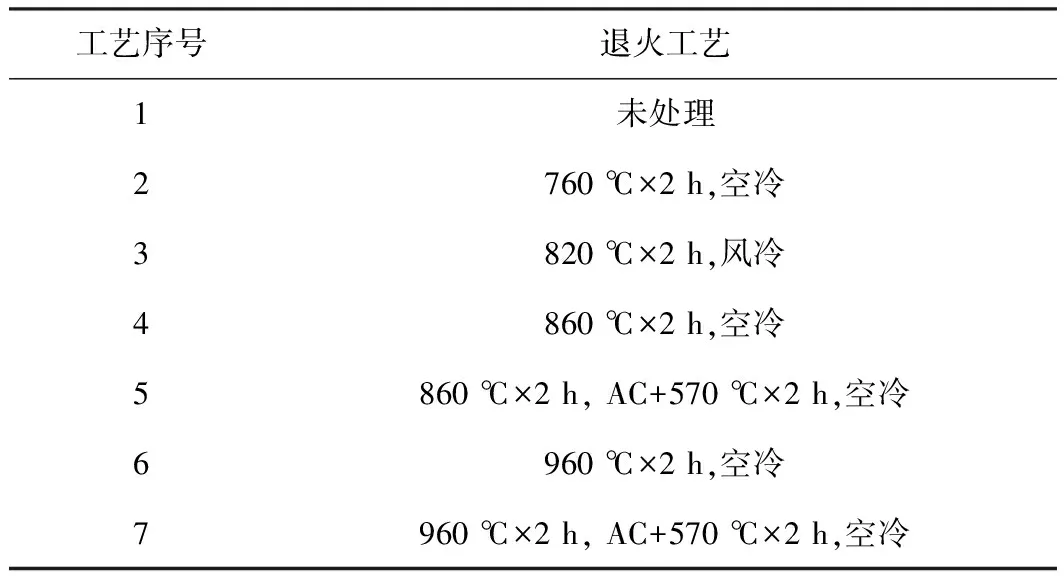

利用科晶KSL-1200X型箱式电阻炉进行退火处理,退火温度分别选择760、820、860、960、860 ℃+570 ℃和960 ℃+570 ℃,具体热处理工艺如表2所示。退火过程中采用高温防氧化涂料对钛合金进行防氧化处理。退火后试样依次进行磨制、抛光、电解抛光、清洗和腐蚀等。

表2 Ti-4Al-2V合金的退火工艺

采用理学D/MAX-2500型X射线衍射分析仪对合金进行相组成分析。利用FEI QUANTA 650 FEG型扫描电镜观察合金的组织形貌。

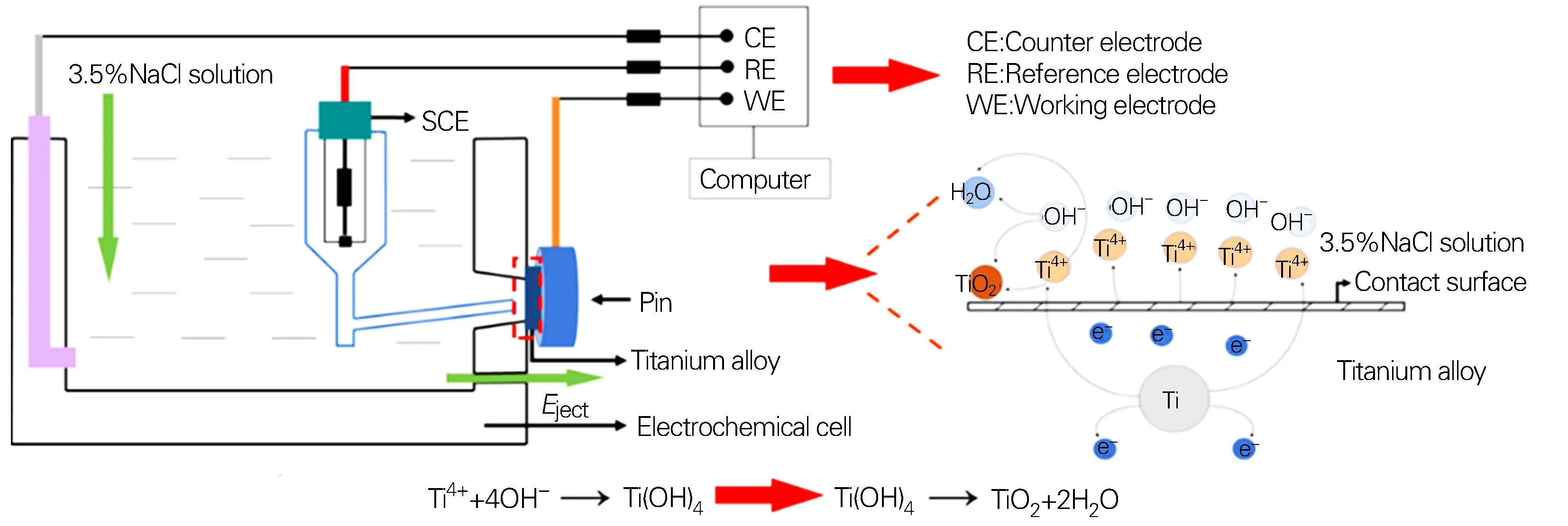

采用Zahner Zennium型电化学工作站三电极系统测试与评价Ti-4A1-2V合金在模拟海水溶液中的腐蚀特性。其中钛合金作为工作电极,铂电极作为对电极,参比电极为饱和甘汞电极,腐蚀介质为3.5wt%的NaCl溶液,工作电极与腐蚀介质溶液接触面积为100 mm2。试样在进行电化学阻抗谱和极化曲线测试之前,需经相同时间稳定开路电位,测试电位为-250~250 mV,交流阻抗谱的测试频率为10 mHz~100 kHz,振幅为20 mV,扫描速率为1 mV/s。

2 结果与讨论

2.1 组织结构

2.1.1 相结构

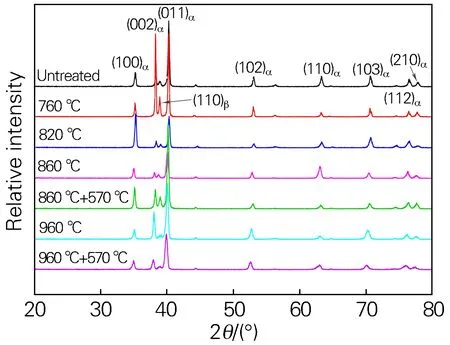

图1为不同退火温度下Ti-4Al-2V合金的XRD图谱。由图1可知,经不同温度退火后合金主要存在的相为α相,并未出现新的衍射峰。这是由于Ti-4Al-2V合金中稳定β相元素较少,在冷却过程中,β相在室温下无法完全保留。随着退火温度的升高,衍射峰峰值略向左偏移,表明其晶面间距变大。经960 ℃+570 ℃双重退火后,衍射峰宽化现象明显,表明相应的晶面上晶粒尺寸有所减小,晶粒得到明显细化。

图2 不同温度退火后Ti-4Al-2V合金的SEM照片(a)未处理;(b)760 ℃;(c)820 ℃;(d)860 ℃;(e)960 ℃;(f)860 ℃+570 ℃;(g) 960 ℃+570 ℃Fig.2 SEM images of the Ti-4Al-2V alloy annealed at different temperatures(a) untreated; (b) 760 ℃; (c) 820 ℃; (d) 860 ℃; (e) 960 ℃; (f) 860 ℃+570 ℃; (g) 960 ℃+570 ℃

图1 不同温度退火后Ti-4Al-2V合金的XRD图谱Fig.1 XRD patterns of the Ti-4Al-2V alloy annealed at different temperatures

2.1.2 显微组织

图2为不同退火温度下Ti-4Al-2V合金的SEM形貌。由图2(a)可知,未处理合金组织由α相(暗色)和少量的晶间β相(亮色)组成,其中板条α相平行分布,局部区域混乱交织,伴有网篮组织。经760 ℃退火后合金晶粒粗化,且尺寸增大,如图2(b)所示。820 ℃退火后风冷,合金中晶界α相周围晶粒排列规则有序,形成少量魏氏组织,如图2(c)所示。通过风冷和空冷的冷却方式对比得出,加大冷却速率对合金的再结晶影响较小,760 ℃和820 ℃均为普通退火,且退火温度在相变点以下,合金中并未生成新相,而冷却速率只改变了晶粒的大小和形状,对合金的组织和性能的影响相对较小[23]。经860、960 ℃退火后合金初生β相增多,晶粒排列混乱,如图2(d,e)所示。经860 ℃+570 ℃及960 ℃+570 ℃双重退火后,初生α相等轴化,粗晶粒与细晶粒混合分布,形成双态组织,如图2(f,g)所示。

2.2 电化学特性

2.2.1 极化曲线

图3 不同温度退火后Ti-4Al-2V合金的极化曲线Fig.3 Polarization curves of the Ti-4Al-2V alloy annealed at different temperatures

图4 Ti-4Al-2V合金的腐蚀机理示意图Fig.4 Schematic diagram of corrosion mechanism for the Ti-4Al-2V alloy

图3为不同退火温度下Ti-4Al-2V合金的极化曲线。由图3可知,合金极化曲线的自腐蚀电位在-1.2~-0.9 V之间,起伏较为平稳,自腐蚀电位在一定程度上反映合金的耐蚀性能,自腐蚀电位越趋向于正值,腐蚀倾向越小。同时,在阳极腐蚀区域出现钝化,Ti-4Al-2V合金的腐蚀速率随浸泡时间的延长呈下降趋势,这是由于合金表面在腐蚀前期开始形成保护膜,使合金试样的腐蚀速率得到抑制。经760 ℃退火后合金自腐蚀电流密度最小,820 ℃退火后合金自腐蚀电流密度有所增大,860 ℃退火后合金自腐蚀电流密度最大,表明电离过程中,合金试样表面保护膜有所破坏,导致腐蚀介质进入金属基体,发生腐蚀。经960 ℃退火和860 ℃+570 ℃、960 ℃+570 ℃双重退火后合金自腐蚀电流密度呈下降趋势,表明不同退火温度下的合金在钝化区局部均出现微小波动,这是由于合金表面组织结构产生变化,导致腐蚀速率产生变化。钛合金表面Ti4+与溶液中O2-接触,形成局部腐蚀电池,加快了Ti-4Al-2V合金试样表面的腐蚀进程。基于Farady第二定律[24],合金的腐蚀速率与自腐蚀电流密度成正比,760 ℃退火后的合金腐蚀速率最慢,这是由于经760 ℃退火后合金晶粒结晶程度较好,晶粒排列紧密呈板条状分布,晶界形状规则,导致接触腐蚀过程中晶界处的腐蚀有所减小。经760 ℃退火后合金的自腐蚀电位更接近0 V,且自腐蚀电流密度较小,表明760 ℃的退火工艺可降低合金的腐蚀倾向,表现出良好的耐蚀性能。

图4为Ti-4Al-2V合金腐蚀机理示意图。由图4可知,钛合金表面具有较高的电位及电势,通常与其接触的NaCl溶液形成电化学回路,导致接触腐蚀[25]。然而,Ti与O、N易形成稳定性较高且与基体结合较牢固的致密氧化膜或氮化膜,阻碍了腐蚀介质的进入,从而对钛合金基体起到保护作用。

2.2.2 EIS交流阻抗谱

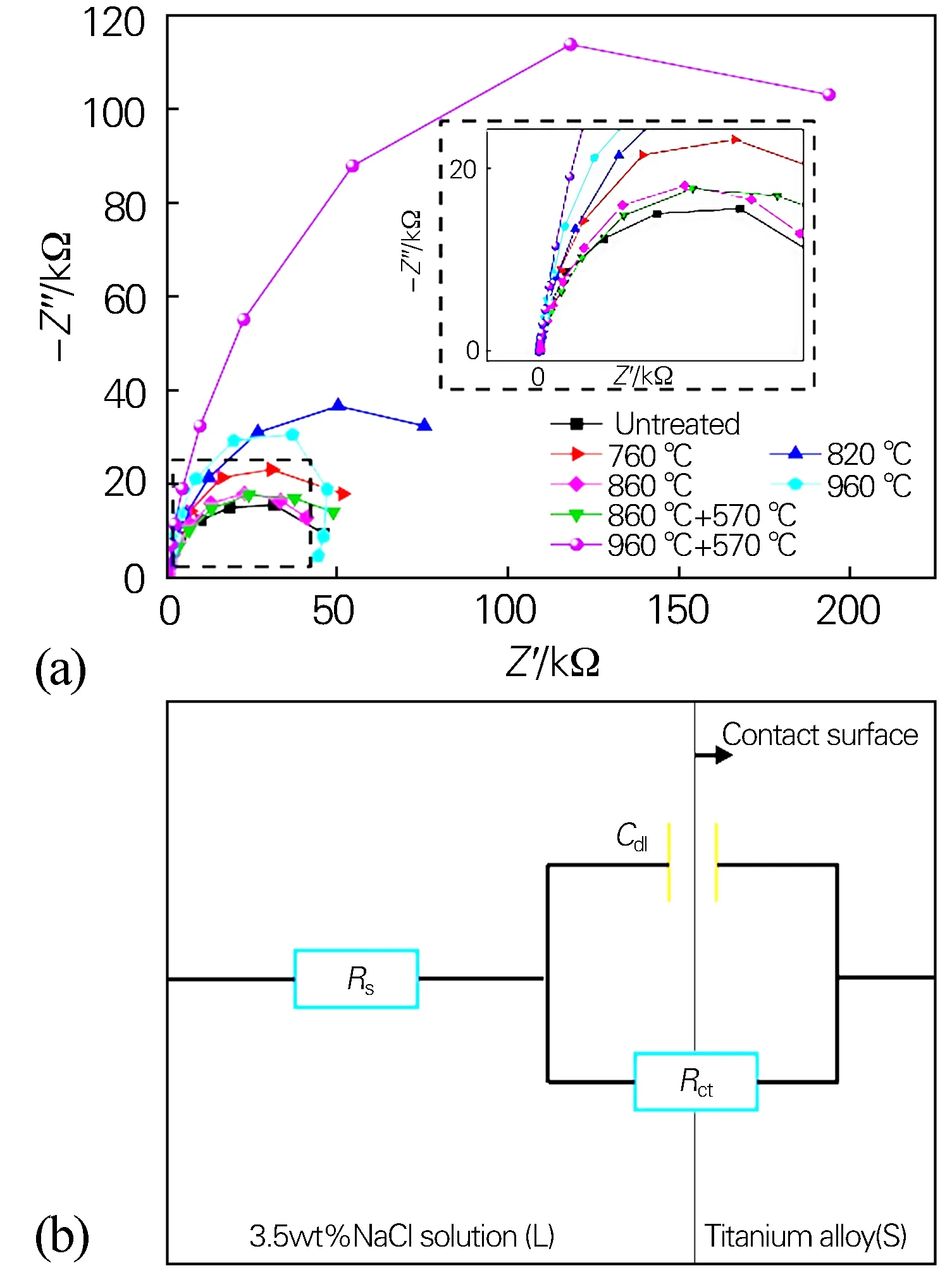

图5为不同退火温度下Ti-4Al-2V合金的Nyquist图和相应的等效电路图。其中,Nyquist图表示阻抗的虚部与实部随扰动频率变化的趋势。电化学反应过程中,电荷转移电阻的大小可由容抗弧的大小得出,半径越大,代表电荷转移电阻越大,腐蚀倾向越小,合金的耐蚀性能也越好。由图5可知,经960 ℃+570 ℃双重退火后的合金在高频段及低频段容抗弧最大,未产生第二容抗弧,表明合金表面状态无实质变化,反应过程中并未形成氧化膜,具有较好的耐蚀性能。经960 ℃退火后合金Nyquist图的容抗弧最小,腐蚀倾向较大。因此,经960 ℃退火后合金较960 ℃+ 570 ℃双重退火后合金的腐蚀倾向更大。

图5 不同温度退火后Ti-4Al-2V合金的Nyquist图(a)和 相应的等效电路图(b)Fig.5 Nyquist diagram(a) and corresponding equivalent circuit diagram(b) of the Ti-4Al-2V alloy annealed at different temperatures

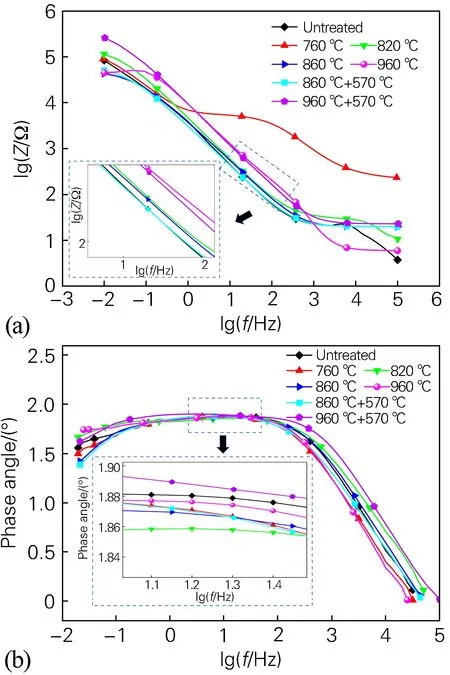

图6 不同温度退火后Ti-4Al-2V合金的Bode图(a)和 相应的相位角图(b)Fig.6 Bode diagram(a) and corresponding phase angle diagram(b) of the Ti-4Al-2V alloy annealed at different temperatures

图6为不同退火温度下Ti-4Al-2V合金的Bode图和相应的相位角图。对于Bode图,通常根据其低频阻抗值(|Z|0.01 Hz)判断合金耐腐蚀性能的强弱。|Z|0.01 Hz值越高,合金的耐腐蚀性能越优异。由图6(a)可知,不同热处理状态下钛合金的低频阻抗值从大到小排序是:960 ℃+570 ℃双重退火>820 ℃退火>760 ℃退火>未处理>860 ℃+570 ℃双重退火>860 ℃ 退火>960 ℃退火,而760 ℃退火后合金在高频段阻抗值最大,这是由于760 ℃退火后合金晶粒略有长大,晶界数目减少,且晶界形状规则,部分晶粒与基体连结形成粗大晶粒,故低频段阻抗变化不明显而高频段阻抗变化显著。根据金属腐蚀电化学理论[26],电极电位和电极表面吸附物的覆盖率均可影响法拉第阻抗的状态量。由图6(b)可知,Ti-4Al-2V合金的相位角仅有一个时间常数,电化学反应过程并未改变工作电极与溶液之间的结构。

因此,本文通过上述退火工艺对钛合金组织结构及耐腐蚀性能影响的相关工作开展,可为Ti-4Al-2V合金在耐腐蚀钛合金材料研发及实际工程应用中提供相应的理论参考依据。

3 结论

本文针对Ti-4Al-2V钛合金,对比退火工艺后合金获得的组织结构,对钛合金电化学特性进行测试分析,进一步获得退火工艺对组织结构及耐蚀性能的影响规律,并着重研究了退火处理对耐蚀性能的作用机理,得出以下结论:

1) 利用热挤压技术制备的Ti-4Al-2V合金棒材,其组织均匀连续、表面光滑、无宏微观缺陷。经不同温度退火后,合金组织为α相,960 ℃+570 ℃双重退火后合金衍射峰宽化明显,晶粒尺寸有所减小。未处理合金存在网篮组织,经不同温度退火后合金获得少量魏氏组织和双态组织。

2)经760 ℃退火后钛合金组织分布均匀、排列紧密,其自腐蚀电位为-0.9086 V。760 ℃退火后合金自腐蚀电流密度,腐蚀倾向较小,表现出良好的耐蚀性能。

3) 960 ℃+570 ℃双重退火后钛合金存在双态组织,电化学试验中Nyquist图显示最大的容抗弧,且未产生第二容抗弧,表明合金表面状态无实质变化,反应过程中并未形成氧化膜,表明其耐蚀性能较优。