输入轴的防渗碳涂料自动涂敷设备设计开发和应用

夏晓宇, 范 欣, 韦汉伟

(广州丰东热炼有限公司, 广东 广州 510880)

输入轴是变速箱动力输入的关键零件,既要具有优良的耐磨性,又要具备高的抗接触疲劳和抗弯曲疲劳性[1],因此对输入轴表面进行渗碳热处理来提高表面的性能。本输入轴的法兰部与对手件需要焊接成形,焊接部位不允许被渗碳,否则会导致焊接裂纹,从而使得输入轴在服役时产生失效,故输入轴的法兰局部要采取有效的保护措施,防止碳的渗入[2],比如采用防渗碳涂料对该部位进行涂敷保护[3]。

目前常用的防渗碳方式有机械加工法、局部镀铜、防渗碳涂料[4]。机械加工法一般要在渗碳后不淬火,用机械加工的方法切削掉渗碳层,该法费时、费工序,较少用。镀铜的方法可靠,但成本高,还有三废的问题。防渗碳涂料工艺相对成熟、质量可控[5]。根据输入轴的结构特点,现行的涂料防渗方式可满足要求,且相对于其他两种防渗方式,可靠性好、效率高。

涂料的涂敷方式有刷涂、喷涂、浸涂等[6-8]。汽车产品对涂敷可靠性和可控性的要求高,有必要研究开发专用的涂敷设备来代替手工涂敷。自动化设备涂敷代替手工作业解决了涂敷过程不可控、重复性差、效率低的问题。避免了人工涂敷的可靠性差,涂层厚度不均匀,容易产生漏渗碳的现象。本次针对汽车输入轴产品法兰部防渗碳的涂敷要求,根据现有的技术规范和人体工程学要求设计开发了输入轴的防渗碳涂料A-C-1-2自动涂敷、快速干燥的专用设备并实现量产[9-10]。

1 产品输入轴

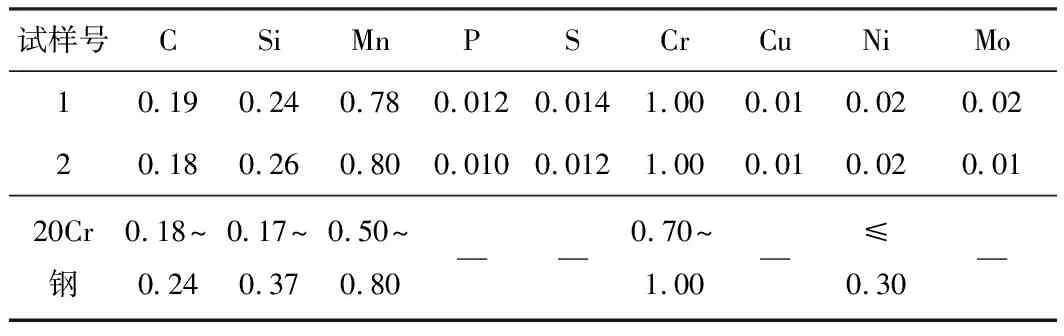

输入轴选用SCr420H钢制造,其化学成分见表1,与国内20Cr钢相近,生产工艺为:热轧棒料—下料—车削—局部防渗碳涂料—渗碳热处理—去除涂料—回火—矫直—精车(磨削)—焊接—组装。

表1 输入轴的化学成分(质量分数,%)

该产品属于汽车变速箱内的动力输入轴,其外形如图1(a)所示。产品的防渗碳范围和要求如图1(b)所示,其中粗实线表示需要防渗的范围,RR面指倒角面,FR面指法兰面,防渗碳范围公差小、形状复杂(有多个回转面)。

图1 输入轴的外观(a)及产品防渗位置及范围要求(b)示意图Fig.1 Sketch map of the input shaft(a) and technical specifications of product anti-seepage position and scope requirements(b)

2 防渗碳方法的选用

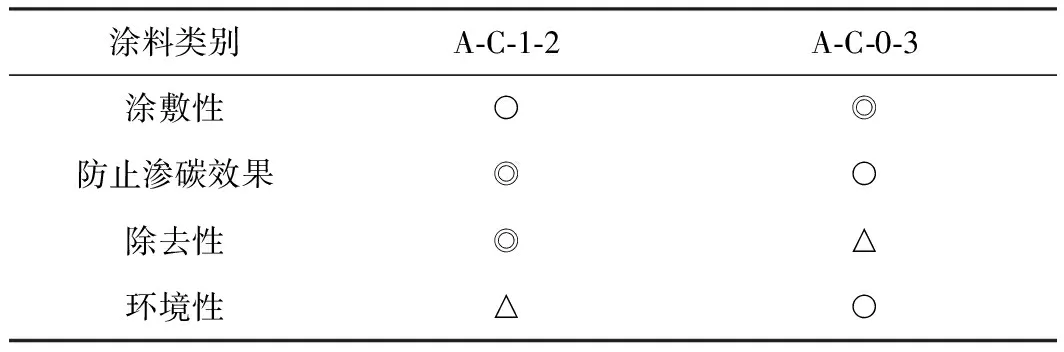

防渗碳涂料的选择需从涂料的涂敷性、防渗碳效果、去除性、环境性等综合考量,根据JB/T 9199—2008《防渗涂料 技术条件》第4部分的分类方法,对选出的两类涂料再甄别,如表2所示。A-C-1-2类涂料属硼酸盐系的涂料,防渗碳效果好,渗碳后易去除涂敷层,涂敷时对环境温湿度敏感,对炉内渗碳氛围气和设备有影响。A-C-0-3类涂料属硅酸盐系涂料,防渗碳效果较好,易涂敷,但淬火时易部分剥落入淬火油,渗碳后涂敷层去除难,需要喷砂或抛丸去除,且考虑到输入轴有盲孔,容易残留有砂粒、钢丸等。

表2 不同类别防渗碳涂料的综合考量情况

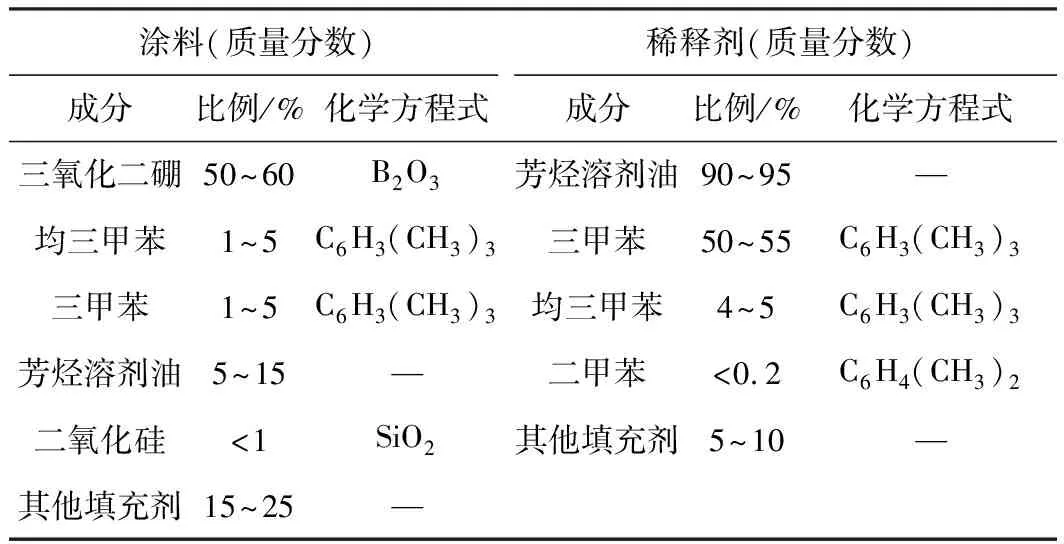

结合本输入轴的防渗碳范围和技术要求,选用防渗效果较好的A-C-1-2类硼酸涂料和专用稀释剂,其可靠性、再现性好、去除方便。涂料去除方法选用真空溶剂清洗+温水浸泡,真空清洗去除淬火油,温水浸泡去除防渗碳涂料。其选用涂料及稀释剂成分如表3所示。

A-C-1-2类硼酸系防渗涂料的准备过程:通过涂料和稀释剂配比,充分混合搅拌,再利用VT-04F粘度测量仪(3号转子,测量范围0.3~13 dPa·s)测量涂料的粘度值,使其粘度值在所需的使用范围内。

表3 防渗碳涂料及稀释剂成分

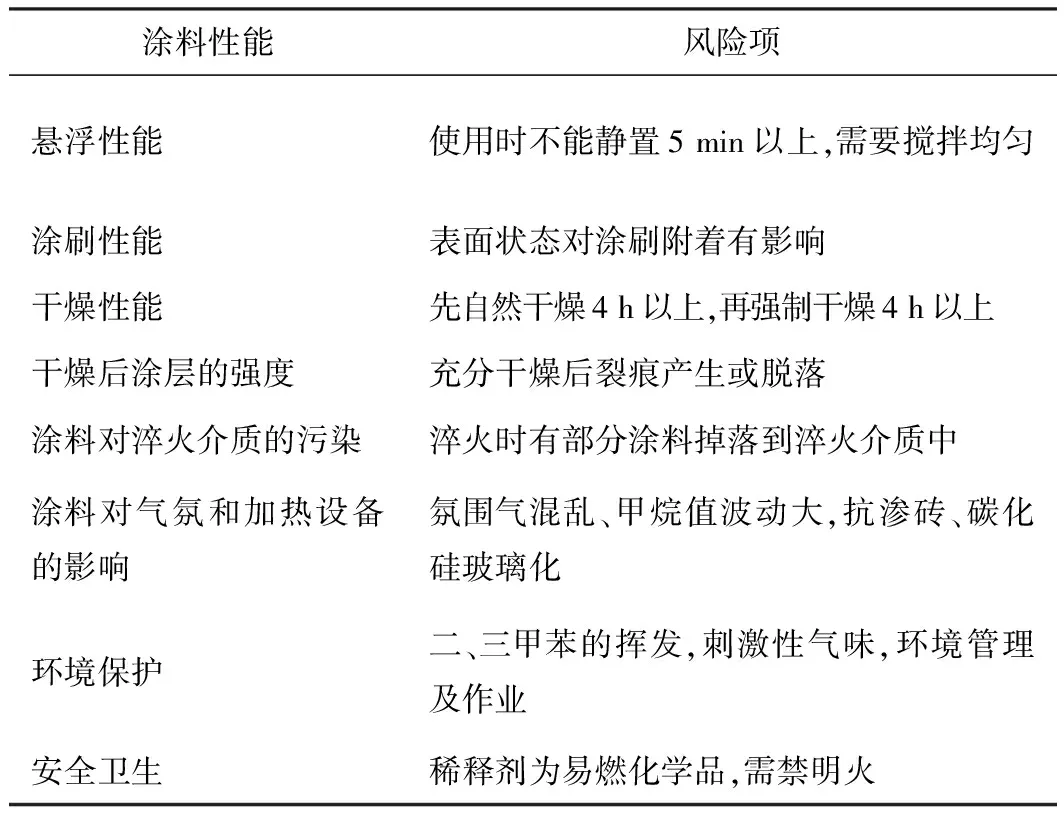

如何均匀地将防渗碳涂料涂敷到防渗碳区域,且在高温渗碳气氛中起到阻隔活性碳渗入的效果,根据JB/T 9199—2008分析在自动涂敷中需充分注意的几项风险如表4所示。之后清洗时遇到涂料难脱落去除的情况,高压喷射清洗方法可提高去除效果。

3 自动涂敷方案设计

3.1 自动化涂敷方案的选用

涂敷设备的设计思路:针对涂料的特点及涂敷风险分析,选择合适的自动涂敷方式才能避免人为作业时产生的不可控因素,为此提出了两个可行方案:

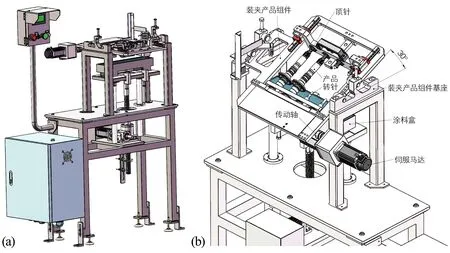

1)自动注射涂料方案。如图2所示,涂敷精度高、重现性好、专机定制,设备设计制作和管理维护成本高,注射涂敷加工效率稍慢。

图2 自动注射涂敷设备Fig.2 Automatic injection coating equipment

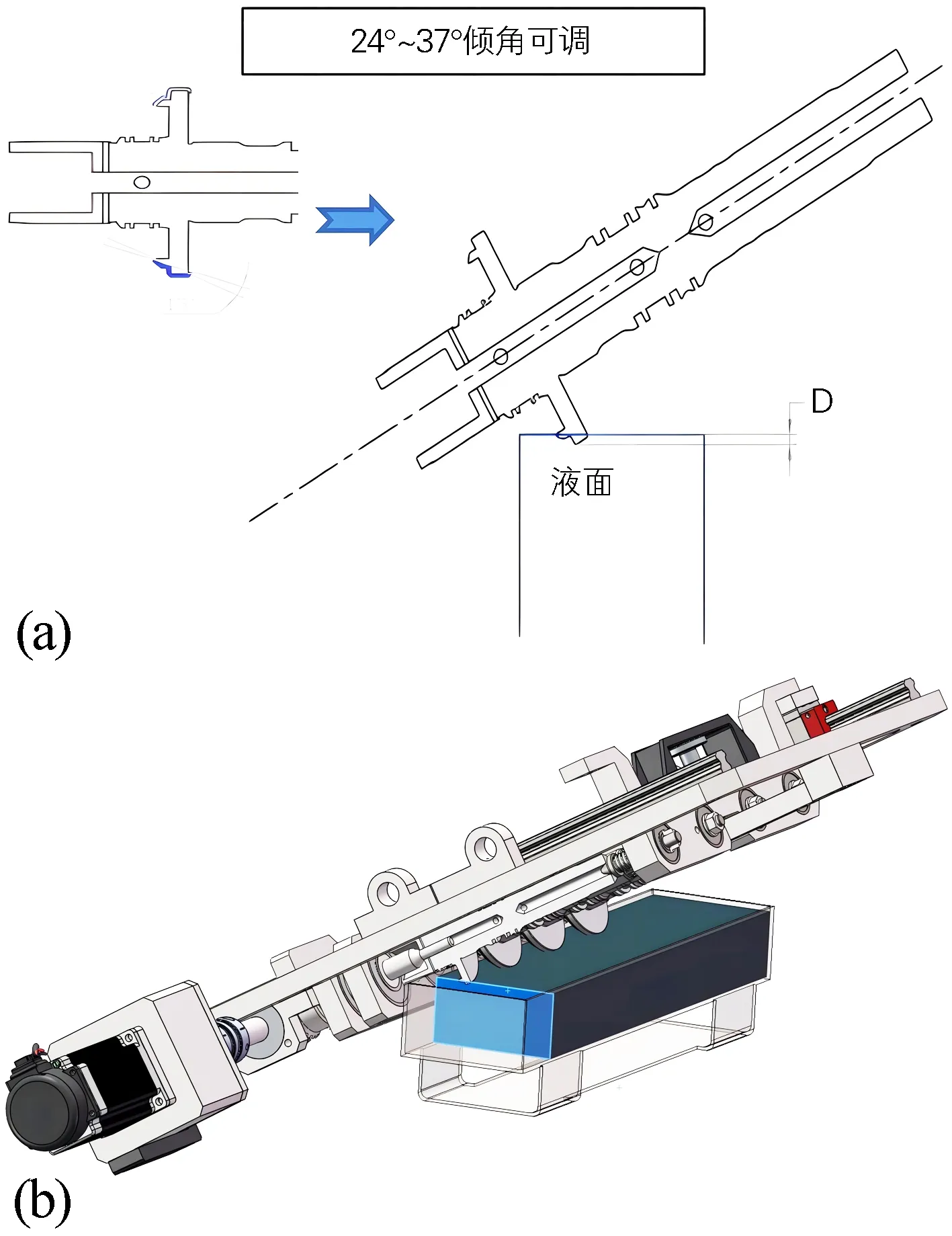

2)防渗碳涂料自动涂敷方案。根据产品形状及涂敷范围特征,如图3(a)所示,考虑RR面与FR面允许防渗碳范围的差异,将产品与水平线呈24°~37°倾角范围,在此倾角范围产品防渗区域可浸入涂料深D后,通过旋转产品能均匀涂上涂料,且多个产品同时涂

表4 防渗碳涂料自动涂敷中出现的风险

图4 自动涂敷设备(a)和装夹产品(b)Fig.4 Automatic coating equipment(a) and clamping product(b)

敷,如图3(b)所示。根据涂敷效率、效果和设备投入成本,本次采用防渗碳涂料自动涂敷方法。

图3 倾角范围和浸深D示意图(a)及 防渗碳涂料自动涂敷设备(b)Fig.3 Sketch map of dip angle range and immersion deepness D(a) and automatic coating equipment for anti-carburizing paint(b)

3.2 防渗碳涂料自动涂敷设备结构设计

根据该产品的结构特性,设计自动涂覆设备,总体外观如图4(a)所示。设备整体由装夹产品组件、涂料升降组件、测距系统、控制系统、驱动系统组成,其中装夹产品组件处于涂料升降组件上方,测距系统连接控制系统,控制系统控制驱动系统。

为了解决单个涂敷效率低下的问题,装夹产品组件需设计在同一水平面的4个回转转针,转针分别插入产品两端的顶针孔定位、固定,并实现伺服马达控制产品同步精准回转的周数。装夹产品的组件部分,设计了既可倾角可调,又可快速水平滴液的特殊基座,如图4(b)所示。

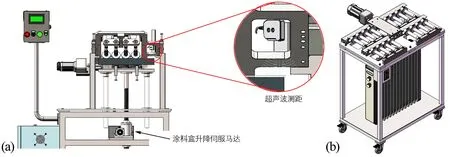

由于装夹产品组件固定在某一高度和角度,通过控制涂料盒上升高度控制涂料浸深,在使用过程中涂料的液面难保持一定高度,需要通过测距系统测量液面高度。测距系统采用高精度的超声波测距传感器,通过实时探测与防渗涂料液面的距离,控制系统显示运算后,由升降伺服马达实现涂料盒高度的精确控制,其结构及位置如图5(a)所示。工作时,通过一键启动,控制系统根据测距系统的数据反馈,控制驱动系统,执行如图6设定好的程序,完成后,装夹产品组件置水平滴液,浸料结束后保持组件水平状态下完成。涂敷完成后,由于涂敷效率高,涂料自然干燥的节律可能受气候影响与之不能匹配,需要设计烘干装置对涂敷完成的产品进行辅助烘干,如图5(b)所示,整个生产过程建议在独立温湿度管理的空间里完成。

图5 防渗碳涂料升降组件上升过程中超声波测距(a)和辅助干燥机(b)Fig.5 Ultrasonic distance measurement during rising process of anti-carburizing paint lifting(a) and auxiliary dryer(b)

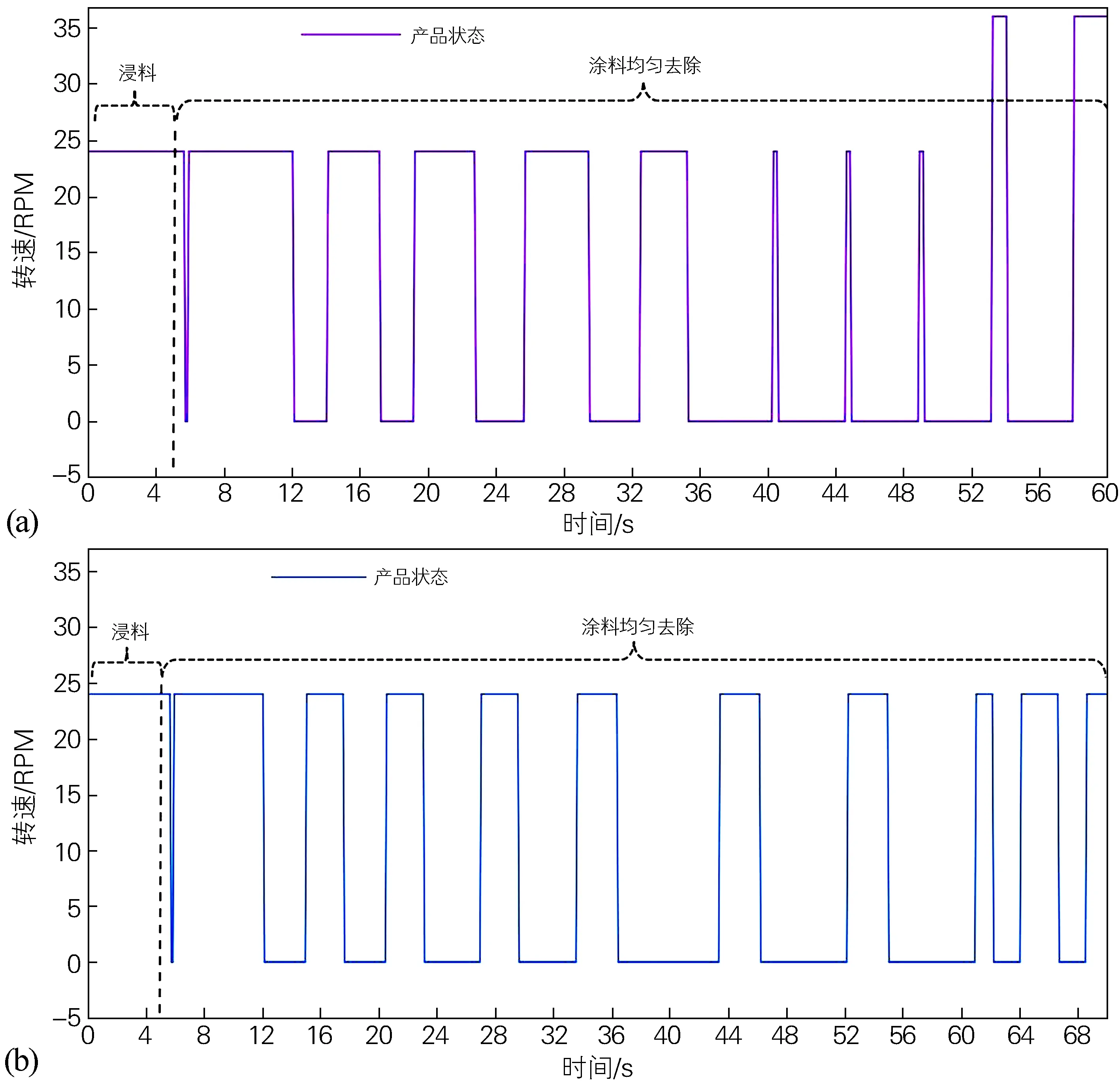

3.3 防渗碳涂料自动涂敷设备构思

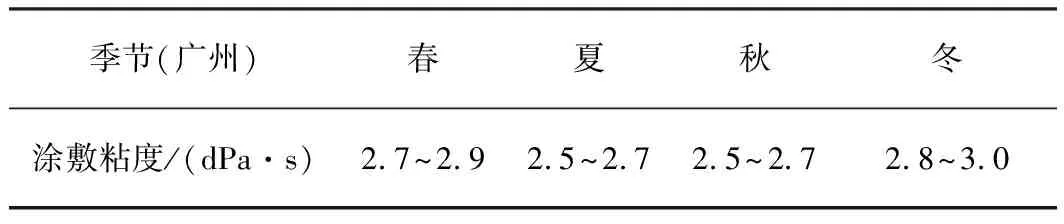

将4支产品装入带有匀速转动机构的专用治具,设定好产品的倾角,程序设定好浸泡深度、工件转速、旋转角度、滞留时间,将装有调配好粘度的涂料盒由伺服马达驱动上升到产品浸到程序设定的深度,正向旋转几周让浸泡在槽中的产品在防渗碳范围内均匀被涂上涂料,涂料盒下降,产品置水平,往复的旋转-停止,如图6(a)所示,利用重力去除多余的防渗碳涂料,转移产品到带有辅热的干燥机上完成自然干燥,完成一次防渗碳过程,对于防渗碳要求比较高的产品,需要增加涂敷厚度,充分自然干燥后,二次涂敷,过程如图6(b)所示,这个过程对于本产品必不可少。涂敷过厚或过薄,自然和强制干燥过程中涂料容易开裂、剥落,影响防渗碳的效果,不同季节、地区、温湿度下,需要调整涂料的涂敷粘度及自然干燥时间、强制干燥温度及时间。经过测试试验,本产品的涂敷工艺见表5和图6。

表5 不同季节、温湿度下所需防渗碳涂料的粘度范围

图6 防渗碳涂料第一次涂敷(a)及第二次涂敷(b)过程图Fig.6 Coating process of anti-carburizing paint for the first time(a) and the second time(b)

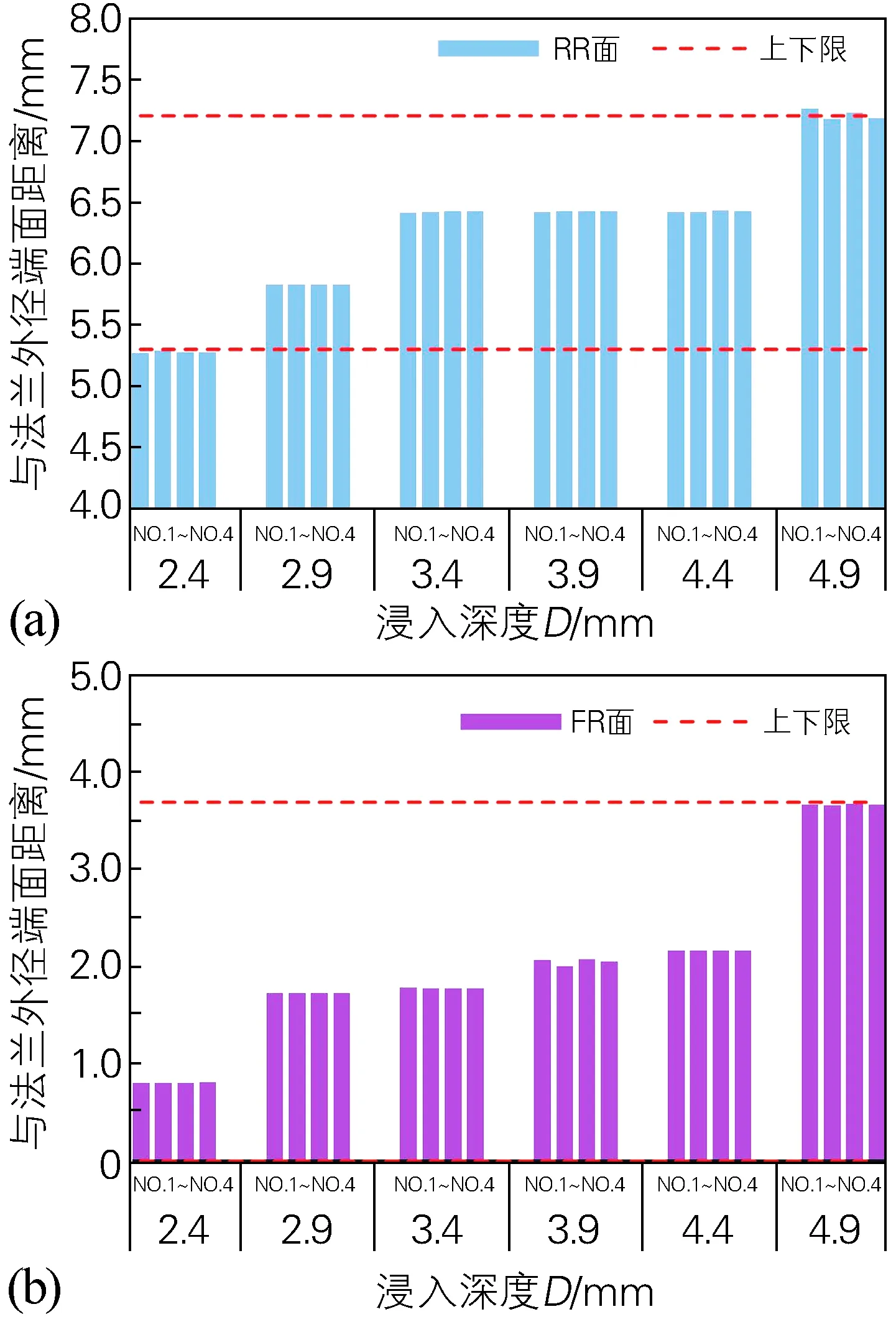

3.4 自动涂敷设备涂料浸入深度D公差验证

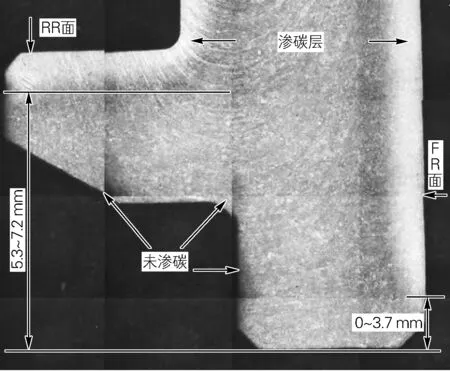

通过试验验证同一组件中的4支产品在浸入深度设定公差内,其他设定条件不变,涂料涂敷范围目测、膜厚检证,渗碳后的防渗碳实际效果和显微组织腐蚀后的防渗碳范围检证,以验证浸入深度范围设定合理性,检证方法见图1(b)及图7的要求,验证结果如图8 所示。

图7 渗碳后工件的组织及防渗碳范围Fig.7 Microstructure and range of anti-seepage of carburization work-piece

根据图8所示,在浸深为2.4 mm时,产品的RR面防渗碳范围超下限,浸深为4.9 mm时,RR面超上限,FR面接近上限,最佳浸入深度设定范围为2.9~4.4 mm。一次涂敷的4支产品的防渗碳范围检证差异小,符合图1(b)及图7的防渗碳范围要求。

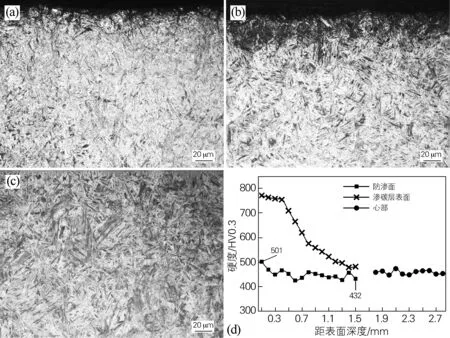

3.5 防渗碳的涂料阻硬率验证

本产品渗碳后表面渗碳层组织主要以片状马氏体为主,且有细小Fe3C析出,均匀分布在渗碳层表面,根据GB/T 25744—2010《钢件渗碳淬火回火金相检验》属于1级碳化物分布,如图9(a)所示;与被渗碳面的显微组织对比,防渗碳面的显微组织主要由板条马氏体为主,无Fe3C析出,防渗碳涂料效果明显,如图9(b)所示;心部的显微组织主要以板条马氏体为主,其中含有微量未溶铁素体和珠光体,心部组织属于1级,如图9(c)所示。

如图9(d)所示,从硬度梯度分布可以看出被渗碳表面硬度明显提高,比防渗面的表面硬度高约有280 HV0.3,根据JB/T 9199—2008第5部分防渗性能要求,碳的涂料用阻硬率h来表示,规定h≥80%为合格。h值按式(1)计算∶

(1)

式中:x为工件防渗面硬度;y为工件心部硬度。其中x=501 HV0.3,y=432 HV0.3,则h=84%≥80%,合格,可以满足防渗碳要求。

图8 浸入深度D对RR面(a)和FR面(b) 防渗范围公差验证结果Fig.8 Results of tolerance verification of immersion depth D range of anti-seepage on RR face(a) and FR face(b)

图9 输入轴不同位置的显微组织(a~c)及表层硬度梯度(d)(a)渗碳层;(b)防渗碳区域;(c)心部Fig.9 Microstructure(a-c) and surface hardness gradient(d) in different position of input shaft(a) carburized layer; (b) anti-seepage carbon region; (c) heart

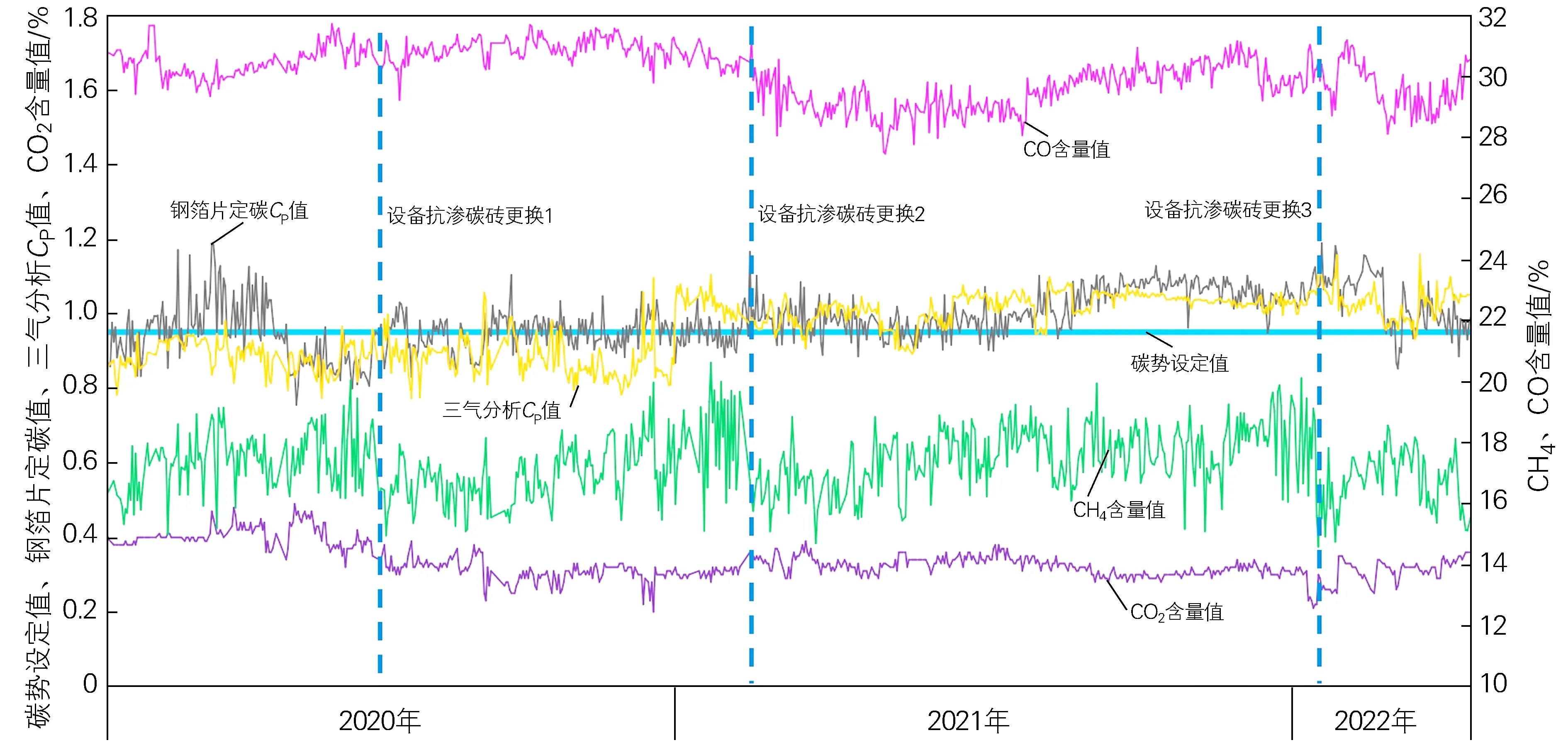

图10 强渗180 min时刻点记录每一炉的CP值及各气体组分的变化趋势Fig.10 CP and variation trend of gas components in each lot of carburizing after 180 min

4 防渗涂料的高温分解物对氛围气和设备的影响

甲醇滴注式渗碳气氛中,目前碳势的检测控制有CO2红外仪、氧探头、露点仪,在实际应用中氧探头响应快、检测碳势便捷而被广泛使用。

针对本产品所使用的防渗碳涂料,在滴注式UBE-1000设备渗碳过程中使用近3年的每一炉的设定碳势、氧探头检测碳势、红外仪检测碳势、定碳片的计算碳势和CO、CO2、CH4含量,整理记录如图10所示,并将设备炉砖更换时间点也记录在同一图中。

甲醇滴注式渗碳气氛在高温下的相互反应是十分复杂的,基本可归纳为以下的方程式:

2CO=〔C〕+CO2

(2)

CO+H2=〔C〕+H2O

(3)

(4)

CH4=〔C〕+2 H2

(5)

C3H8=〔C〕+C2H6+H2

(6)

H2+CO2=CO+H2O

(7)

CH4+CO2=2CO+2 H2

(8)

经过观察发现:使用A-C-1-2涂料后,防渗碳涂料中残留的有机溶剂,高温下分解产物CH4的含量达14%~21%,正常滴注式渗碳气氛中CH4含量2%~8%左右。高浓度的CH4对正常渗碳气氛产生了干扰:

CH4的副反应(5)式会直接影响渗碳的氛围气,因为这时的氛围气不再是单纯的渗碳气氛(2)、(3)、(4)、(6)、(7)的反应,防渗碳涂料中溶剂分解物(5)、(8)的副反应也参与,故氧探头、红外仪的演算模式变化,自然也就不能直接反应炉内实际碳势,实时定碳的结果也佐证了这一点。过量使用该防渗碳涂料后,炉内的耐火材料易玻璃化、寿命明显缩短。而且随着残留物的增多,进出炉时高温熔融玻璃体粘连底盘,CH4含量≥18.7%,渗碳产品表面碳化物出现几率增加。

防渗碳涂料中的无机挥发物及炉砖表面的无机物在炉内氧化气氛的作用下,形成了偏硅酸盐,高温下呈熔融状态,常温下为玻璃态。这是长时间使用防渗涂料A-C-1-2,炉内残留无机物过多引起。以UBE-1000为例,每炉使用量建议≤2.5 kg,若每炉使用量5 kg,抗渗碳砖的玻璃化为10个月左右。炉内残留无机物增多,CH4值也会逐步从14%上升到18.7%~21%,这时会影响产品的渗碳层深,如若每隔5炉增加了一次burn-off(烧炭),CH4值下降后仍会上升,burn-off应对CH4的下降不再起作用,更换抗渗碳炉砖后,才会恢复正常。

5 结论

1) 根据产品的防渗碳范围要求、防渗碳涂料的特性和涂敷风险,自行设计开发制作了自动涂敷设备,满足了自动涂敷工艺的要求,符合国家标准及人体工程学的要求;利用浸入深度设定公差验证了设备的工程能力、重复性、再现性;均达成后,进入批量化生产至今。

2) 根据本产品防渗碳的范围及技术要求,选择合适的防渗碳涂料,在使用专用设备涂敷本产品的过程中,因季节、涂敷次数变化摸索出了不同的涂敷粘度和自动涂敷工艺;防渗碳的效果根据JB/T 9199—2008《防渗涂料 技术条件》第5部分,防渗碳的涂料阻硬率验证h=84%,合格。

3) 根据记录每一炉的设定碳势、氧探头检测碳势、红外仪检测碳势、定碳片的计算碳势和CO、CO2、CH4含量,分析各种组分的趋势与品质关联性。为防止不良情况的发生,可做出如下一些防范:

①进行多因素趋势管理,控制炉内的实际碳势,减少异常渗碳组织产生。

②炉内的碳化硅导轨更换为耐热钢铸件,可以减少高温下熔融玻璃态物质对设备机械动作的影响。

③需要定期修正、更换氧探头。

④增加微气泡或超声波装置,可以有效清除输入轴渗完碳后的防渗涂料。