箔片动压气体轴承-转子系统的振动特性试验

张璐瑶,贾晨辉,臧腾飞,刘恒,刘书明

(河南科技大学 机电工程学院,河南 洛阳 471003)

气体轴承具有转速高,无污染,自适应能力强,寿命长和运行稳定性较好等优点,广泛应用于低温工程、国防、航空航天等领域[1-3]。由于箔片动压气体轴承所支承的转子系统存在复杂的动力学行为,使得系统产生许多非线性振动问题,极大地影响了气体轴承-转子系统的动力学特性及其稳定性[4-6]。目前, 针对箔片气体轴承的试验有很多,但完整深入地研究轴承-转子系统振动特性的试验仍然较少[7],因此,本文根据试验过程中气体轴承-转子系统的非线性响应,分析气体轴承-转子系统升、降速过程中运行状态的变化情况,分析升速率和降速率对低频振动的影响,为轴承-转子系统稳定性控制方法提供相应的试验依据。

1 试验平台

1.1 试验装置与测试原理

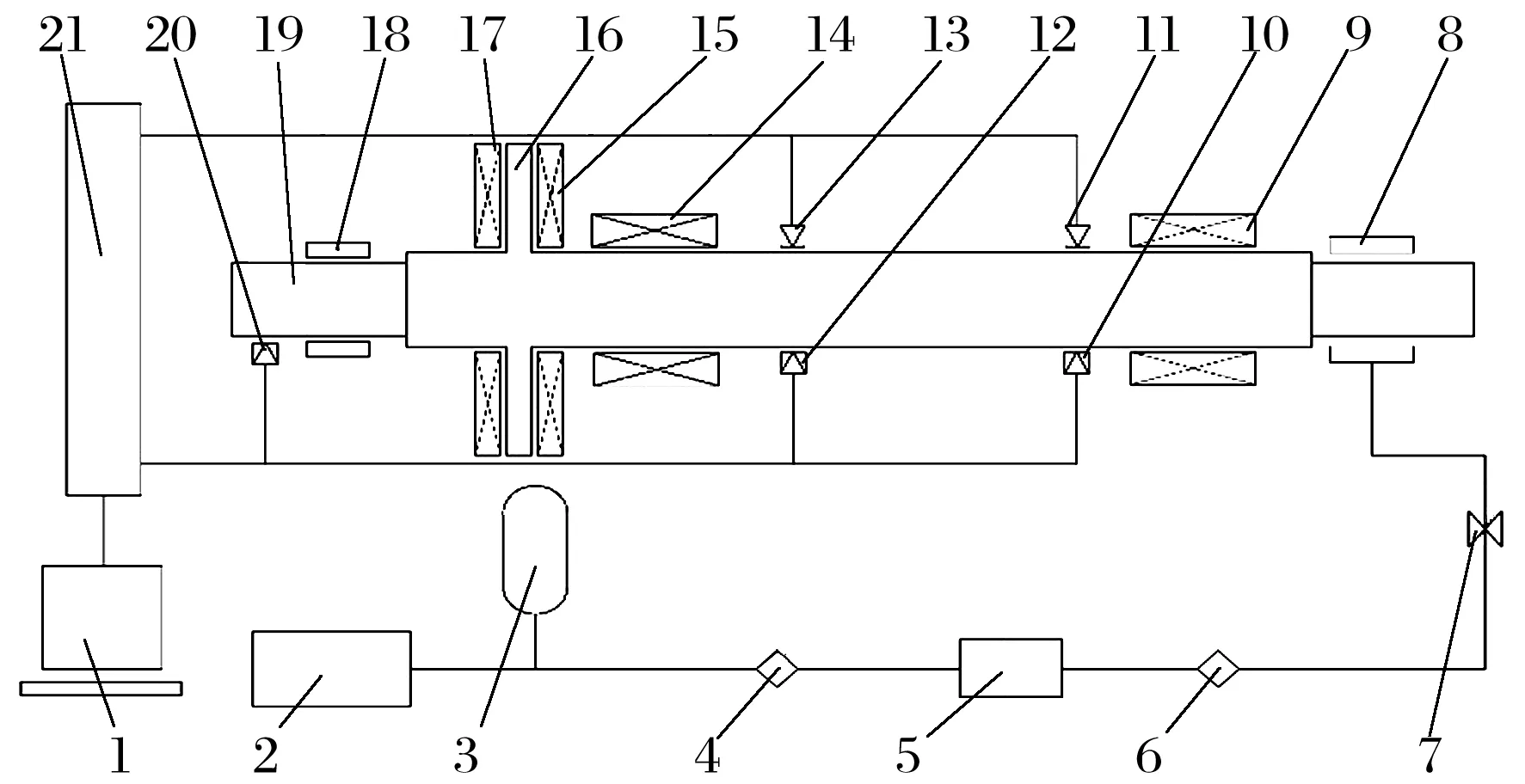

试验平台设计原理如图1所示,试验平台由供气系统、试验机、数据采集系统和数据处理系统组成。试验机安装在光学隔振平台上,由供气系统驱动试验轴系高速旋转;数据采集系统采集转子x(水平),y(竖直)方向的位移、转速数据并存入数据库;数据处理系统用于检测和分析试验机的运行状态。

1—计算机;2—空气压缩机;3—储气罐;4—Q级过滤器;5—干燥机;6—P级过滤器;7—涡轮供气阀门;8—驱动涡轮;9,14—径向箔片气体轴承;10,11,12,13—x,y方向电涡流位移传感器;15,17—止推箔片气体轴承;16—止推盘;18—从动叶轮;19—转子;20—光电传感器;21—数据采集仪。

1.2 试验轴承及试验机

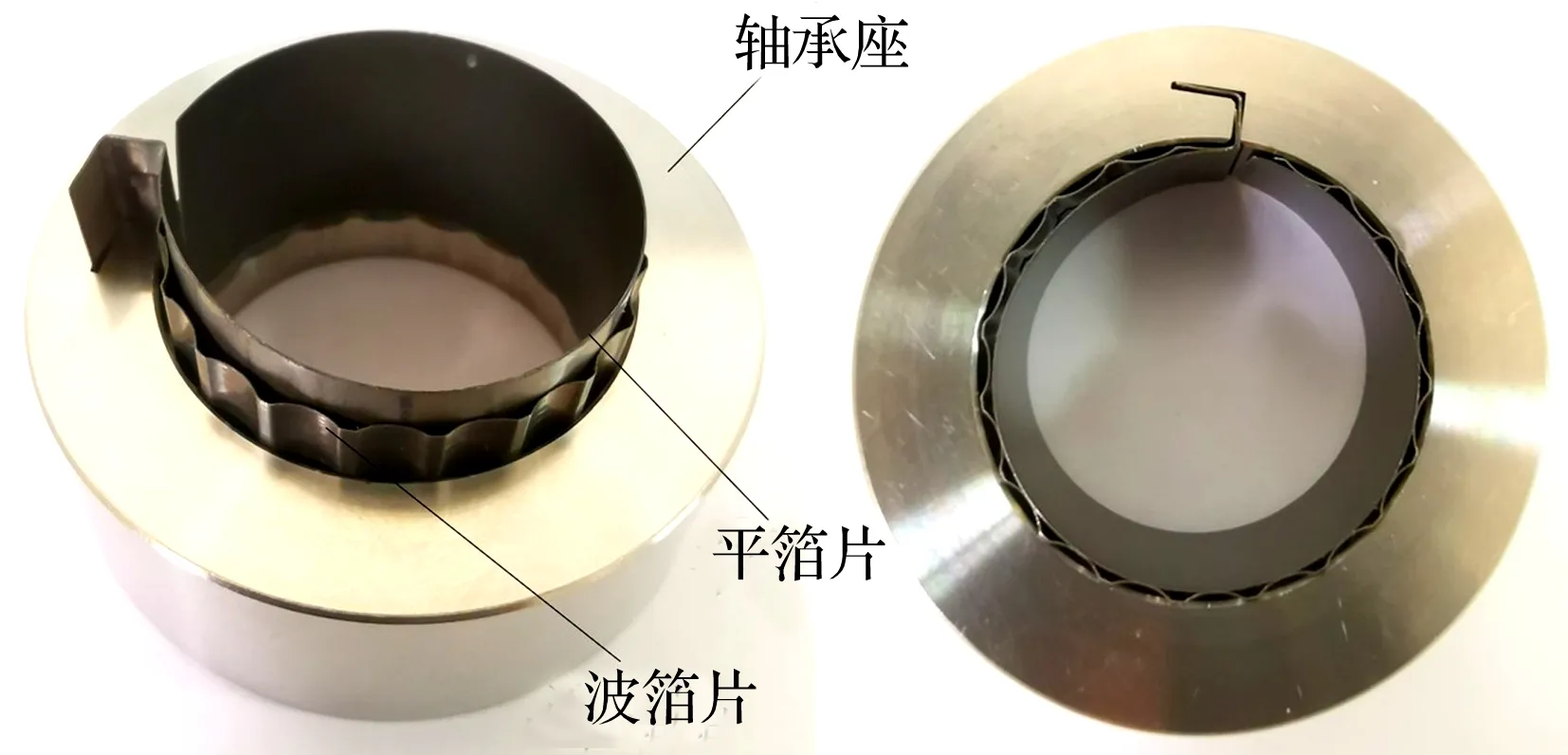

试验轴承为箔片动压气体轴承(图2),其由顶箔片、波箔片、轴承壳组成,轴承设计参数见表1。试验机为卧式结构,如图3所示。

图2 箔片动压气体轴承实物图

表1 箔片动压气体轴承结构参数

(a)三维模型

2 气体轴承-转子系统振动状态分析

启动试验机,设置采样频率为6 kHz,供气压力为0.8 MPa,转速范围为0~96 000 r/min,研究箔片动压气体轴承-转子系统在升降速过程中稳定状态的变化过程。

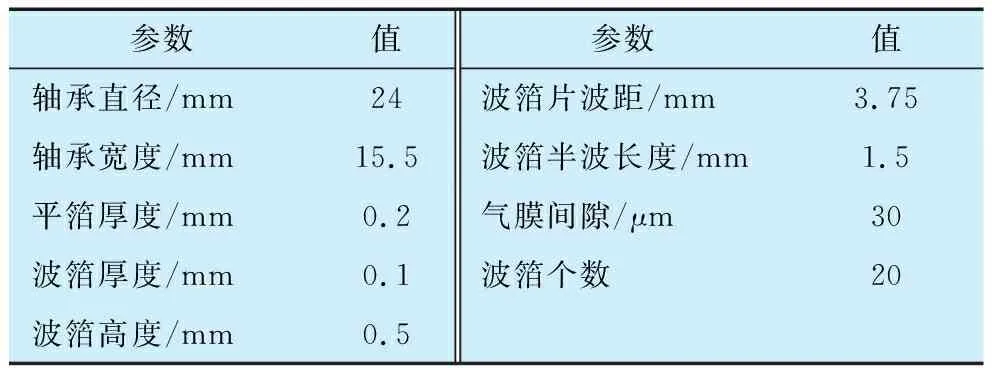

供气端竖直方向升降速试验的振幅-时间-频率三维谱图如图4所示,整个启停过程的工频曲线呈现“燕子”形状:A和F区域表示非同频振动现象,此时非同频振动频率大约集中在170 Hz左右,而工频约为340 Hz,则涡动比约为0.5,因此A和F区域出现的非同频振动为半速涡动,此时轴承-转子系统进入线性失稳状态;半速涡动消失后,随着转速的升高, B区域出现了短暂的低频涡动;涡动消失后,随着转速的不断升高到达最大转速位置G区域;关闭供气阀门降速, D区域出现了低频振荡现象,即锁频振动,此时轴承-转子系统进入非线性失稳状态,在低频振荡开始发生和结束时,C和E区域分别出现了分频涡动现象。

图4 转子供气端竖直方向振幅-时间-频率三维谱图

2.1 线性失稳

2.1.1 A区域

从启动开始,转子从较低转速越过临界转速,一直稳定提高到14 850 r/min,此时由转子自身质量不平衡引起的工频振动占主导,时域图为稳定的正弦波形,轴心轨迹形状近似为椭圆(图5a),转子运行状态为周期1。

随着转速升高,气膜出现涡动现象,涡动比为0.511,因此非同频振动为“半速涡动”,低频振幅略大于工频振幅,时域图中的波形出现失稳现象,轴心轨迹变化为内8字形(图5b),重合度较低,呈现出明显的周期2运动。周期2运动主要为工频振动与低频振动作用的分叉特征,即转子不平衡引起的同频涡动和气膜涡动的共同作用,使系统偏离原来周期1时的平衡点。

如图5c所示,半速涡动频率为180 Hz,涡动比为0.436,工频和低频振幅略有升高,低频成分除了半速涡动外,还存在多个明显的低频分量,时域图出现了明显的波动,波形失稳,轴心轨迹混乱,因为外部能量持续输入,低频能量聚集,气膜涡动使系统出现线性失稳,进入混沌状态。

如图5d所示,半速涡动频率为182 Hz,振幅为21.383 μm,涡动比为0.363,低频振动幅值在系统失稳运动过程中随转速升高快速增长,低频振幅远大于工频振幅,此时较多的外部输入能量转化为低频振动,除了工频和半速涡动之外,340 Hz左右的低频成分较为明显,其振幅为6.238 μm,轴心轨迹的重合度有所提高,系统逐渐退出失稳状态。

如图5e所示,工频振动幅值升高,低频成分逐渐减少,其振动振幅大大降低,转子的轴心轨迹重合度较低,系统逐渐向稳定状态发展。

如图5f所示,此时工频振动幅值随着外部能量的持续输入继续增长,时域图波形恢复为稳定的正弦波,轴心轨迹形状近似为圆形,因为低频能量得到释放,外部输入的总能量较大成分转化为转子旋转动能,转子转速提高,系统恢复到稳定的周期1运动。

2.1.2 F区域

在降速过程中,工频成分占据主导,时域图波形为稳定的正弦波并伴有微小的其他频率的振动波形,轴心轨迹形状可近似为椭圆形(图6a),转子的运行状态为周期1。

如图6b所示,随着转速降低,低频涡动出现,涡动比为0.494,因此低频振动为“半速涡动”,工频振动幅值降低,时域图的波形出现失稳现象,轴心轨迹呈现出明显的周期2运动,不平衡力和气膜力使系统偏离原来周期1时的平衡点。

如图6c所示,工频振幅降低,低频能量聚集,轴心轨迹为周期3运动,系统向线性失稳状态发展。

如图6d所示,涡动比为0.440,工频振幅轻微波动,基本不变,低频幅值大大升高,低频成分除了半速涡动外,还存在其他多个较为明显的低频分量,时域图出现了明显的失稳波形,轴心轨迹混乱,进入混沌状态。

如图6e所示,此时涡动比为0.500,工频振幅和低频振幅皆有所增长,随着转速降低,能量不断耗散,轴心轨迹表现为周期2状态,系统退出混沌状态。

如图6f所示,工频振动占据主导,时域图波形恢复为稳定的正弦波,系统恢复到稳定的周期1运动。

2.1.3 小结

从轴心轨迹路径可得,升、降速过程中出现的半速涡动现象存在着较多相似的行为特征。从半速涡动频率来看,由于受到供气系统的影响,升速过程中的0.5倍频半速涡动现象并没有降速过程中的现象清晰显著,且升速过程中的低频成分较多且杂乱。

2.2 非线性失稳

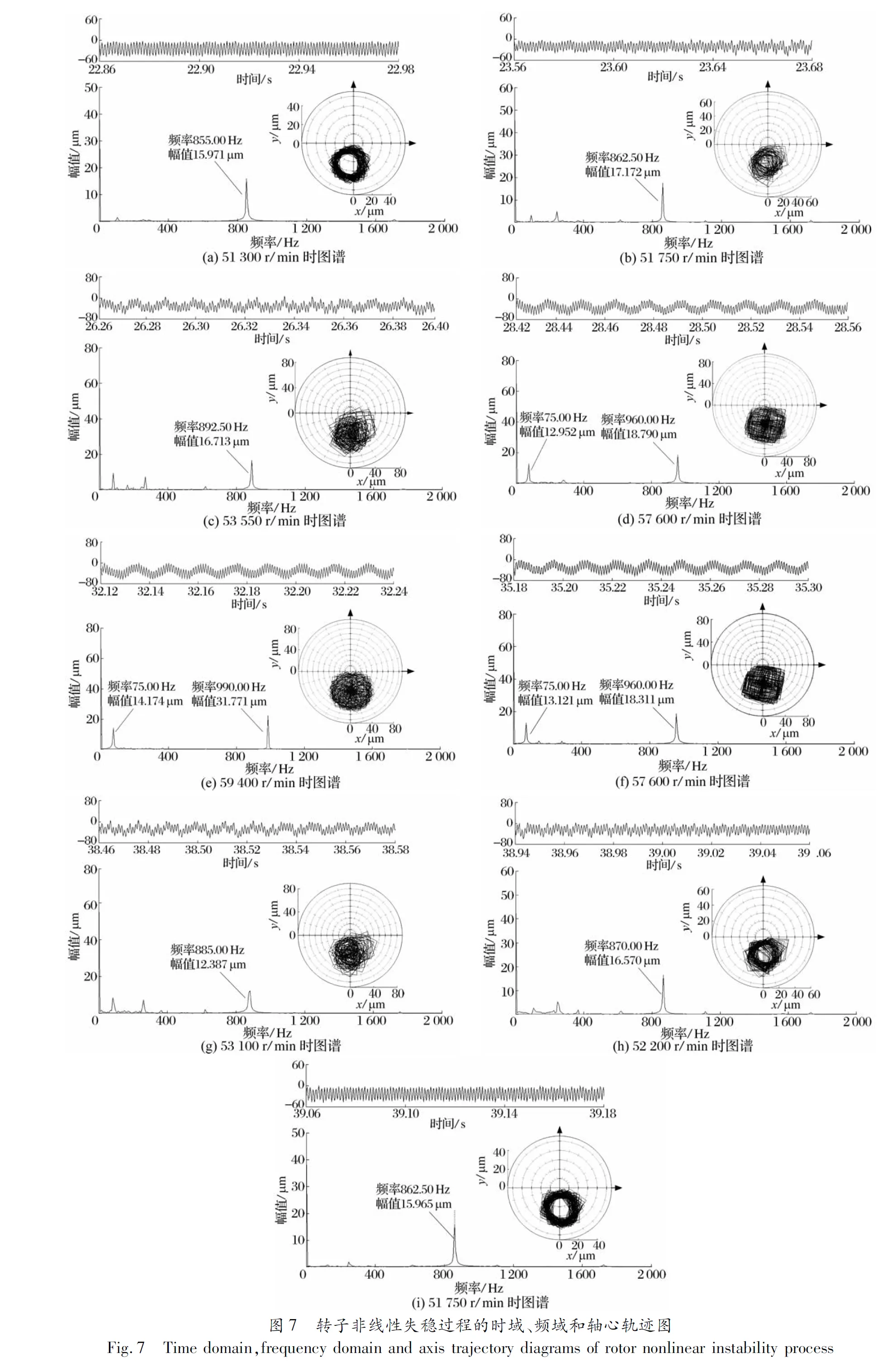

试验过程中非线性失稳的时域图、频域图以及轴心轨迹图的变化情况如图7所示,其对应于图4中的C,D和E区域。

如图7a所示,转子工频振动占主导,轴心轨迹近似为圆形,转子运行状态为周期1。

如图7b所示,出现了双低频振动,一个低频频率为97.50 Hz,振幅为3.258 μm,分频涡动频率为247.50 Hz,振幅为4.870 μm,工频振动幅值升高,低频振幅较小,转子的轴心轨迹发散,系统进入非线性失稳状态。

如图7c所示,工频振动幅值略有降低,时域图波形出现失稳现象,转子的轴心轨迹混乱,低频成分聚集能量,其振幅大大增加,系统进入混沌状态。

如图7d所示,随着转速升高,分频涡动消失,低频频率基本不发生变化,即锁频振动。由于在箔片气体轴承转子系统中,串联耦合刚度的大小由较小的刚度成分决定, 此时的锁频振动为箔片振荡[8-10],转子轴心轨迹为局部碰磨状态。

如图7e所示,转速升到最大值,工频和低频振幅皆随转速的升高而增大,工频幅值高于低频幅值,低频振动依旧为箔片振荡,轴心轨迹更加复杂,为全周碰磨状态。

如图7f所示,转速开始降低,碰磨程度减弱,从全周碰磨状态转变为局部碰磨状态,时域图、频域图和轴心轨迹图均与图7d相似。

如图7g所示,再次出现了双低频振动,随着能量的耗散,工频和低频幅值大幅度降低,时域图、频域图和轴心轨迹图均与图7c相似。

如图7h所示,工频振幅增加,低频振动幅值大幅度降低,轴心轨迹重合度提高的同时范围逐渐变小,呈现出拟周期状态,系统逐渐恢复稳定。

如图7i所示,工频为主导,转子运行状态恢复为周期1,系统恢复稳定运行状态。

在升速和降速的非线性失稳过程中,存在着相似的振动现象;在系统升速过程中,双低频振动出现后,低频能量不断聚集,振幅不断增加,系统出现失稳和箔片振荡现象,引发碰磨;在降速过程中,碰磨能量耗散,双低频振动出现,箔片振荡消失,系统逐渐恢复稳定:因此,双低频振动可以作为系统进入和退出失稳的预兆。

2.3 小结

综上所述,非线性失稳阶段的工频和低频振动幅值都远高于线性失稳阶段,且非线性失稳较线性失稳来说更加突然,因此,抑制低频能量的聚集,避免箔片振动发生,缩小低频振荡发生时间,能够有效提高系统运行的稳定性。

3 升、降速率对低频振动的影响

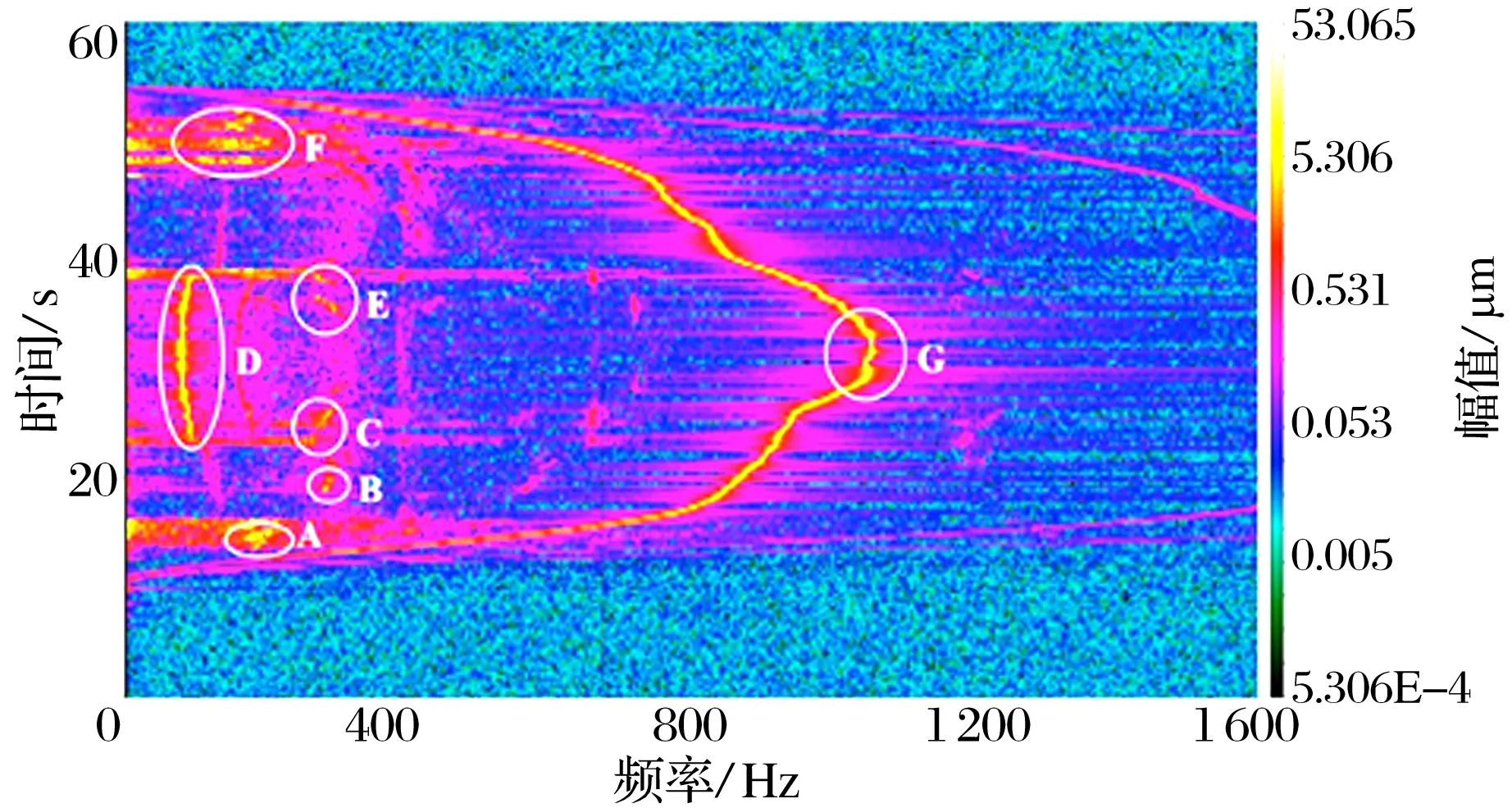

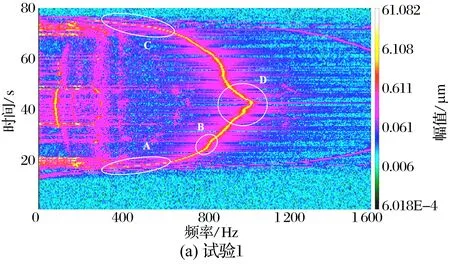

试验速率变化情况见表2,得到的转子振幅-时间-频率三维谱图如图8所示。在2次升、降速试验过程中均出现了低频涡动和低频振荡的现象,通过计算分析升、降速率对低频振动的影响规律,进而得到以下结论:

1)试验1,2中的区域A和A1均处于升速阶段且工频区间相同,试验1低频成分范围较大,颜色较亮,低频振幅较大;试验1,2中的区域B和B1也均处于升速阶段且工频区间相同,试验1通过区域B时的升速率为10.87 rad/s2,出现了低频振动,此时低频振动的能量聚集,转速上升较慢,低频振动消失后,转速上升较快,试验2通过区域B1时的升速率为18.87 rad/s2,以工频振动为主,未出现低频振动。通过对比可得,在箔片动压气体轴承转子系统升速过程中,较高的升速率可以减小或者避免低频振动的产生,能够提高轴系的运行稳定性。

2)试验1,2中的区域C和C1均处于降速阶段且工频区间相同,试验1低频颜色较亮的成分占比较大,范围更大,低频产生时间较长。通过对比可得,在箔片动压气体轴承转子系统降速过程中,较高的降速率会引起低频振动的产生,不利于轴系的运行稳定性。

3)试验1,2中的区域D和D1均处于轴系运行过程中最大转速区间,其对应的低频区间均产生了锁频振动现象,试验1发生锁频振动时的频率为850 Hz,升速率为9.97 rad/s2,试验2发生锁频振动时的频率为915 Hz,升速率为12.28 rad/s2;试验1锁频振动现象消失时的频率为870 Hz, 降速率为14.29 rad/s2,试验2锁频振动现象消失时的频率为850 Hz,降速率为16.67 rad/s2。通过对比可得,较高的升速率提高锁频振动发生时的工频,提高轴系的失稳频率,较低的降速率能够在工频较高时结束锁频振动现象。

表2 试验过程升、降速率变化情况

图8 转子振幅-时间-频率三维谱图

4 结论

1)从轴心轨迹变化分析,升、降速过程中出现的半速涡动现象存在着较多相似的行为特征。受到供气系统的影响,升速过程中的0.5倍频半速涡动现象并没有降速过程中的现象清晰显著,且升速过程中的低频成分较多且杂乱。

2)流体润滑引起系统失稳具有突然性和快速性,在非线性失稳阶段,系统从拟周期状态突然转变为混沌状态,意味着振荡失稳为瞬时的非线性失稳行为特征。抑制低频能量的积聚可以避免箔片振荡的发生,能够有效提高系统的稳定性。

3)较高的升速率和较低的降速率均可以有效抑制低频能量的聚集,减小或者避免低频振动的产生,较高的升速率可以提高锁频振动发生时的工频,较低的降速率能够在工频较高时结束锁频振动现象。