3D 全聚焦相控阵检测技术在风电机组螺栓无损探伤中的应用

李 旺,黄小清,周伟强,黄 平,程庆阳,李洪任,王东利

(1.国家能源集团湖南电力有限公司,湖南 长沙 410000;2.国家能源集团湖南电力新能源有限公司,湖南 永州425400;3.陕西中科启航科技有限公司,陕西 咸阳 712000)

为实现3060 双碳目标战略背景下,国家绿色能源逐步加大占比。随着风电快速发展,出现很多螺栓损伤造成的质量事件。因此一种高精度快速全方位检测螺栓方法是非常必要的。风电螺栓具有多样性、材质种类繁多,本文考虑到复杂应用场景,螺栓无损检测是现代工业中不可缺失的一部分,相控阵超声检测技术发挥着越来越重要的作用[1-4]。针对风电行业主要应用于螺栓成品检测、在役机组螺栓无损检测等。本文所提全聚焦相控阵超声检测技术是无损探伤检测领域中一个重要分支[5]。

传统的相控阵技术是根据发射多点进行聚焦。阵元列面组的激发次数会对图像刷新了产生直接影响,因此与传统相比较,高分辨聚焦检测能力是一大优势。在风电行业高强度螺栓检测中,本文中相控阵超声检测技术具有在检测速度、缺陷损伤定位精准度高、三维立体成像、操作简单、判断直观等方面具有明显优势[6-7]。

1 3D 全聚焦系统原理

基于全矩阵数据采集的相控阵全聚焦超声成像检测技术,该技术具有的分辨力高,算法具有灵活高效等优点[8],成像系统由数据采集和图像重构相结合,见图1。

图1 成像原理构成

全聚焦采集技术,数据图像通过全矩阵方式刺激,再通过聚焦算法。探头8×8 的面阵,设备原理说明:(1) 首先将列面阵的第一个阵元激发信号,其他阵元全都接收回波;(2) 然后逐次激发其他阵元发射信号,所有阵元接收回波,并完成数据保存,直到完成最后一个阵元激发,所有阵元接收完所有信号,得到一个含4 096 个信号数据集。如图2 所示。

图2 全矩阵数据采集算法原理

在探头前方被测物体上设置一个目标区,包含若干个(网格化区域,默认65 536 个点,可通过插值增加点数)像素点,也就是信号聚焦点。各个阵元接收到的4 096 个回波信号,对每一个像素点聚焦计算,同时进行相位相干叠加处理。以点(x,z)为例,得到该点的超声回波幅值,将全矩阵数据集信号在该点处进行叠加。该点幅值I(x,z)可表示为公式(1):

式中:exi,xj[ti,j(x,z)]为发射列面阵元i、接收阵元j,信号叠加到(x,z)位置得到的幅值;ti,j(x,z)为超声波从阵元i 发射传递到点(x,z),再从点(x,z)返到阵元j 时所需的延时时间。其中ti,j(x,z)可表示为公式(2):

式中:xi为发射列面阵元的横坐标的数值;xj为接收列面阵元的横坐标的数值;c 为被检测物体中超声波纵波的传播速度。

2 风电领域螺栓基本情况

高强度螺栓是大型风电机组重要部件,如塔筒法兰连接螺栓、变桨轴承叶片连接螺栓等均采用高强度螺栓,风电机组承受着复杂的交变荷载,如风载、机组运行启停机荷载、温度变化荷载等。螺栓安装工艺分析:在大型机械设备螺栓预紧力大多选用力矩扳手,精度一般在10%左右。当螺栓预紧力过大时,螺栓所受拉力处在过大状态,长时间会造成内部拉伤;当螺栓预紧力过小时,机组运行中塔筒法兰面会有横向剪切力作用,对螺栓造成直接伤害;安装时法兰面需要对螺栓孔,两个法兰面的螺栓孔有一定的余量,可能会错位,使得螺栓穿入螺栓孔余量极小,造成安装时就对螺栓存在剪切力和摩擦力。以上几点是主要对螺栓造成损伤的原因。

3 3D 全聚焦相控阵超声技术产品及风电应用情况

3.1 检测设备介绍

本研究所使用设备优势:(1) 依据全聚焦重构算法模型,图像刷新率最高可达50 fps。(2) 拥有64个全并行的相控阵硬件通道,可实时采集4 096 条原始数据,穿透能力可达2 m 长。(3) 3D 纵波全聚焦技术的探头使用多阵元探头,实现全聚焦成像。

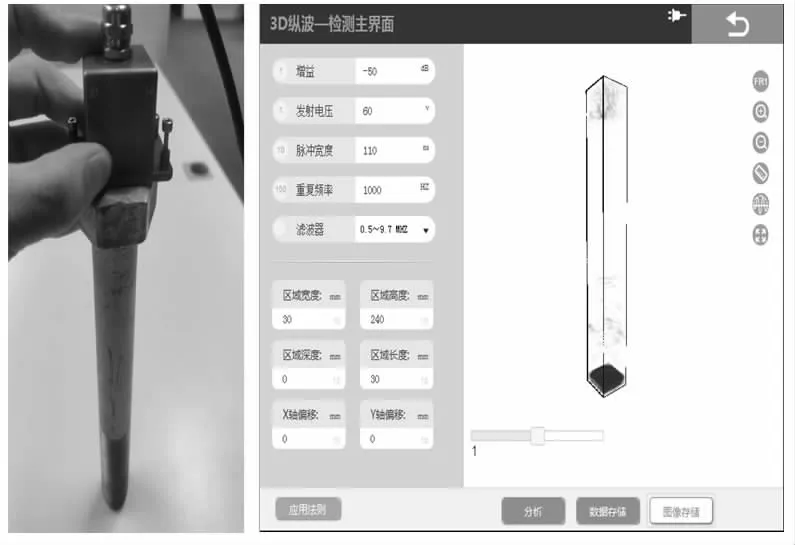

针对风电场风机螺栓进行检测,利用同型号规格螺栓,调节检测灵敏度。设备调试过程:根据现场实际螺栓规格型号调整参数,如M35×300 mm 螺栓,参数调整,见图3。

图3 参数调整区域

当检测面为螺栓螺纹端(如塔筒螺栓):建议根据螺纹波显示调节检测灵敏度,调节dB 至螺纹波清晰可见即可,采用此方法至少需要在现场的五根螺栓上连续测试,确定检测灵敏度,见图4。

图4 灵敏度检测图

当检测面为螺帽端(如叶片螺栓):建议调节dB至底波清晰可见,且在不起杂波的情况下尽可能提高dB 值,采用此方法至少需要在现场的五根螺栓上连续测试,确定检测灵敏度,见图5。

图5 利用底波调节灵敏度检测图

3.2 风电螺栓检测应用案例

某风电场机组叶根螺栓规格M36×458,通过3D全聚焦相控阵超声检测发现螺栓内部存在细微缺陷,但外表完好。

为验证全聚焦技术检测结果准确性,将检测螺栓送到国检进行紧固件磁粉检测和金相检测,磁粉检测后,结果表现为螺栓正常。因缺陷在螺栓内部磁粉无法发现,通过金相检测,发现螺栓存在径向深度为11.338 mm,宽度为0.015 mm 的微小裂纹,螺纹牙侧存在深度为0.108 mm、宽度为0.124 mm 的裂纹,充分说明3D 全聚焦相控阵探伤检测的结果精准可靠,见图6。

图6 裂纹位置

4 结论

本研究对风电机组高强度螺栓无损探伤,使用3D全聚焦相控阵技术,可实现在三维空间内采集螺栓内部数据信息,识别缺陷损伤,本文无损检测方法缺陷识别率高,同时能够有效保证立体图像清晰明了,通过数据切片查看缺陷部位裂纹损伤的位置情况。因此能够快速便捷地为在高强度在役螺栓提供精确检测依据。