适用于硬质土的七刀臂绞刀研制及应用

杨建兵,龚强华,陈旭,伍立说

(1.中港疏浚有限公司,上海 200136;2.中交疏浚技术装备国家工程研究中心有限公司,上海 201208)

引言

江苏盐城滨海港LNG 项目是落实交通运输部、国家发改委、国家能源局沿海液化天然气接收站码头布局规划的重点港址之一,是江苏省“十三五”规划的沿海天然气管线的重要气源点之一,对于弥补江苏、安徽、河南等地区天然气缺口、提高地区清洁能源比例具有重要的战略意义[1]。

根据中交第一航务工程勘察设计院有限公司于2019 年1 月完成的《江苏滨海液化天然气(LNG)项目码头工程地质勘察》中的勘察资料表明,本工程疏浚挖深至-12.5~-13.5 m。该深度范围内绝大部分的土为粉土,该土呈褐色,为中密~密实状。根据其土的状态指标,标贯击数N=39.2 击,液性指数IL=0.20,通过这两指数结合疏浚岩土工程分级,可以判定该类土属于十类土[2]。

1 现有6 刀臂绞刀性能分析

当前公司现有绞刀均为6 臂绞刀,且型号相对单一,其刀臂角度、刀齿固定方式、切削姿态、切削受力、材料耐磨性能等技术性能指标与复杂、恶劣土质的工程特性不匹配,导致绞刀在硬质土、密实砂等土质下的切削效率偏低、冲击负荷大,船舶设计挖掘功率难以充分发挥,较大程度上限制了公司大型绞吸船施工产能的进一步提升[3]。

2 新型绞刀研制

2.1 设计依据

绞刀在挖掘过程中,刀齿受土体反作用力,并沿刀臂传递至轴毂,与绞刀轴驱动力相平衡。因此,绞刀受力分析的核心内容为刀齿在切削过程中的受力规律。

根据杨桢毅在《绞吸式挖泥船绞刀结构与性能优化的研究》一文可知:在既定的绞刀结构尺寸、分层厚度、横移速度和绞刀前移量下,绞刀挖掘效率恒定,但绞刀功率与刀齿切削厚度hi呈平方正相关,即刀齿切削厚度越大,绞刀功率越高。为降低绞刀挖掘密实粉土的功率和冲击负荷,应减小刀齿切削厚度。在绞刀设计转速、横移速度不变的条件下,增加刀臂数量,可有效减小刀齿切削厚度,减小绞刀受力[4]。

故针对密实粉土,新型绞刀在刀臂结构、刀齿型式不发生显著变化的条件下,增加刀臂数量可有效减小绞刀挖掘功率。综合考虑刀臂数量、刀臂间距、绞刀重量等因素,本项目针对密实粉土采用7臂绞刀方案。在相同的挖掘施工参数(效率)条件下,采用7 臂绞刀挖掘密实/极密实砂的功率为原6臂绞刀功率的73.5 %。

2.2 刀齿排列

新海豚轮原绞刀各刀臂上刀齿安装数量为8枚,因刀臂数量为偶数,故相邻刀臂刀齿采用交错排列,避免相邻刀臂间刀齿相互影响,绞刀刀齿总体实现对称排列,在绞刀旋转切割过程中,各刀臂刀齿切削轨迹可覆盖绞刀切削面。

新型7 臂绞刀方案,因刀臂数量为奇数,如采用相邻刀臂刀齿交错排列,则1 根刀臂刀齿无法与相邻刀臂刀齿交错,绞刀整体无法实现刀齿对称排列,在挖掘过程中易导致受力不均、振动等不利现象。因此,本项目中,新型7 臂绞刀刀齿采用螺旋交错排列方式,各刀臂刀齿数量采用8 枚,相同序号刀齿8 绕绞刀轴线方向在对应刀臂上呈螺旋上升排列,实现各刀臂刀齿在切削方向上保持一定错位,确保各刀齿切削轨迹线覆盖绞刀切削面,且受力较为均衡。

3 刀臂建模

3.1 绞刀主要几何参数

绞刀主要由底圈、轴毂、刀臂以及刀齿组件四部分组成[5]。根据新海豚轮桥架结构及原装绞刀尺寸,为确保新型绞刀与该轮匹配,新型绞刀本体的基本参数主要与原绞刀保持一致。

本项目在设计过程中,视绞刀整体为椭球锥体,刀臂轮廓线为螺旋线,可将刀臂轮廓线简化为椭球锥体上的轮廓线。将刀臂横截面沿轮廓线扫掠生成实体模型,并对刀臂与轴毂的连接部分进行修剪,形成完整的刀臂模型[6](图1)。

图1 刀臂模型

3.2 刀齿组件

本项目采用翼型齿座,其制作成本较低,强度较高,安装定位较为简便,且可以配置宽齿、窄齿、尖齿,通用性较好;刀齿采用螺旋齿套、中间单销固定结构,具有良好的抗脱落性能。翼型齿组件模型见图2。

图2 翼型齿组件模型

3.3 刀齿排布

根据刀齿总体对称排列的设计要求,七臂刀齿采用螺旋排列。根据绞刀切削过程中受力均匀的设计要求,七臂刀齿的安装位置、外倾角、螺旋角应由绞刀底部至顶部均匀变化,形成最终模型如图3。

图3 七臂绞刀刀齿排布效果图

4 结构强度分析

4.1 绞刀刀齿结构强度有限元分析

因LNG 工程主要土质为密实粉土,主要采用窄齿挖掘施工,故本项目主要对该种齿型进行受力分析。

为了验证刀齿的强度,选取刀齿破土时的情况进行分析。在施工过程中,刀齿切削泥土,在破土过程中,齿尖和齿面受到挤压力;出土过程中,齿面受到压力,齿尖受到拉力。由于刀齿内部有齿座支撑,刀齿受到压力时能够传递给齿座。为了验证刀齿的强度,选取刀齿破土时的情况进行分析。设底部齿面以及齿尖端面所受合力方向与刀齿磨损方向一致,对宽齿结构进行有限元强度分析[7]。对窄齿模型施加载荷后进行计算,其受力后窄齿上应力分布如图4 所示。

图4 窄齿结构应力分布图

根据计算结果,窄齿结构在载荷作用下应力分布,最大应力达到了376.69 MPa,应力较大区域同样出现在刀齿中部,即工作区域与连接区域交接处。

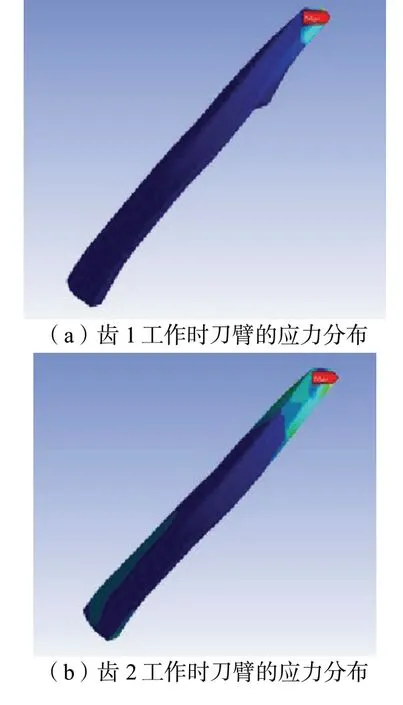

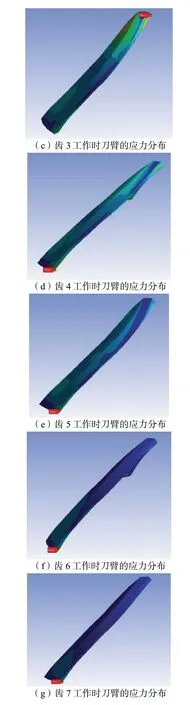

4.2 绞刀刀臂结构强度有限元分析

为验证绞刀刀臂的结构强度,现将7 刀臂绞刀结构作为主要研究对象。由于绞刀刀臂为旋转对称结构,对其进行强度分析时可以简化为针对单个刀臂的强度分析。又由于绞刀破土时同时工作的刀齿数为1~2 个,此处设破土时同时工作的刀齿数为1个。根据单个刀臂上刀齿的数量以及位置,将刀臂的受力区域划分为8 个小区域,每个区域上的受力均代表该位置上的刀齿传递给刀臂的作用力。设刀臂上各刀齿传递给刀臂的力约为25 kN,刀臂上下面设置固定约束。根据上述强度校核边界条件设置,其应力分布随工作刀齿位置的变化如图5 所示。刀臂最大应力如表1 所示。

表1 刀臂最大应力

图5 刀臂受不同刀齿作用时的应力分布示意图

由上述分析可知,齿1~齿 3 受力时,刀臂最大应力均集中在刀臂上部(与轴毂连接处);齿4~齿8 受力时,刀臂最大应力均集中在刀臂下部(与大圈连接处)。绞刀在挖掘密实粉土时,通常采用齿1~齿4 为挖掘齿,刀臂应力主要由齿1~齿4 施加,故在正常挖掘施工时,刀臂应力最大处为刀臂与轴毂连接处,由齿1~齿4 应力叠加,最大值约为20.0 MPa;综合考虑3.5 倍冲击负荷,刀臂瞬时最大应力约为70.0 MPa,小于许用应力(刀臂采用16 Mn 钢,抗拉强度:470~660 MPa;屈服强度:275~345 MPa)。

综上,正常挖掘施工时刀臂总体应力远小于许用应力,绞刀结构安全可靠。

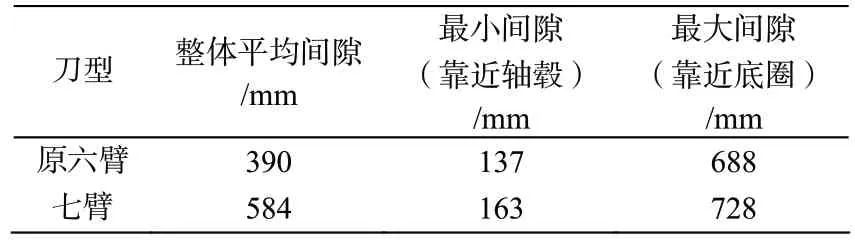

5 新型绞刀性能参数

5.1 理论刀臂间距

新型绞刀需综合考虑绞刀破土能力与泥块通过能力,刀臂线型经优化后,新七臂与原六臂绞刀相比,刀臂间距增加(表2)。

表2 刀臂间距

5.2 理论切削厚度

绞刀理论切削厚度采用下式计算[8]:

最大切削厚度=Vt/nZ

其中:Vt—横移速度(m/min);

n—绞刀转速(r/min);

Z—刀臂数量。

根据上式,在绞刀转速23 rpm,横移速度10 m/min 的工作条件下:

原有六臂绞刀理论最大切削厚度72 mm;七臂绞刀理论最大切削厚度62 mm,比原有绞刀减少了13.88 %。

5.3 刀齿角度

绞刀齿的角度对挖掘能力的影响很大,因土质不同而异,其中外倾角对刀齿入土姿态影响最大,较小的外倾角有利于刀齿沿齿尖方向入土,有利于降低刀齿受力和挖掘阻力,提高破土能力。

对于LNG 工程中的密实粉土,绞吸船需采用较小的横移速度挖掘施工,采用小外倾角的绞刀齿,有利于增加刀齿挖掘倾角,改善刀齿受力,提高破土能力,与土质工况更为匹配。

新型绞刀经刀臂线型优化后,刀齿外倾角从原绞刀约70°减小至约46°。

6 施工效果

2021 年8~9 月,新海豚轮在该区施工挖深8.5 m,采用6 刀臂绞刀时,平均绞刀转速21 转,平均绞刀功率为288 kW,最大绞刀功率可达1 752 kW,最大绞刀功率是平均绞刀功率的6.08 倍。采用7 刀臂绞刀时,平均绞刀转速21 转,平均绞刀功率为470 kW,最大绞刀功率可达2 102 kW,最大绞刀功率是平均绞刀功率的4.47 倍。通过对比可知,在运用7 刀臂绞刀后绞刀挖掘过程明显平稳,船舶设备安全性得到保证,有效减少了绞刀因冲击过载而安全离合器自我保护而造成的停机检修现象,实际运用情况如图6 所示。

图6 新型7 臂绞刀实船应用

7 结语

本文主要解决了大型绞吸船在硬质土工程施工项目中的挖掘施工难题,项目研究成果已在江苏滨海LNG 项目码头与港池及航道疏浚工程中得到了成功应用,参与施工的大型绞吸船生产效率和施工质量均得到了有效提升,满足了工程建设需求,得到了如下结论:

1)大型3 500 m3/h 绞吸船在硬质土施工中,通用型6 刀臂绞刀冲击大,对设备使用带来较多挑战,且设备出现问题后严重影响船舶生产。

2)采用7 臂结构的新型绞刀,绞刀最大切削厚度降低了13.88 %,绞刀平均刀齿外倾角从约70°减小至约46°,有效减少了单齿在挖掘过程中的冲击力。

3)大型3 500 m3/h 绞吸船应用新型绞刀后,船舶绞刀冲击明显减少,有效减少了绞刀因冲击过载而造成的停机检修现象,船舶施工时间利用率得到了有效提升。