Al-Ti-B在Al-Si合金中的晶粒细化行为的研究进展

黄俊辉, 孙 明, 张燕艳, 翁其龙, 陈治武, 马启超, 蔡栋梁

(上海理工大学 材料与化学学院,上海 200093)

随着节能减排需求的日益增长,铝合金作为一种极其重要的轻量化结构材料,在航空航天、汽车、军工等领域都得到了极为广泛的应用。Al-Si合金是应用最为广泛的一类铸造铝合金,其具有较好的铸造性能、耐蚀性能、高比强度、耐磨性,且成本较低廉,因此在汽车行业常用于制造气缸盖、变速箱外壳、发动机机体等关键零件。

在铝合金铸造过程中,添加晶粒细化剂是细化铸造组织、提高组织均匀性及综合力学性能的有效方法。目前铝合金晶粒细化剂主要有Al-Ti、Al-B、Al-Ti-B、Al-Ti-C等系列,其中Al-Ti-B细化剂的细化效果较佳、使用最广泛。然而,Al-Ti-B细化剂的细化行为,显著受到细化剂颗粒分布、细化工艺、合金成分等诸多因素的影响;尤其是当Si含量较高时,Al-Ti-B细化剂反而存在“毒化”效应,导致晶粒粗化,成为抑制细化效率的重大瓶颈。因此,深入研究其细化行为,尤其是揭示其毒化效应的内在作用机制,对于进一步提升其细化效果具有重要的工程价值与理论意义。

基于上述背景,本文综述了Al-Ti-B晶粒细化剂在Al-Si合金中晶粒细化行为的研究进展,重点阐述了毒化效应的影响及其作用机制,总结了耦合超声处理对于其细化行为的影响,最后对本领域的未来发展方向进行了展望。本文对于铸造铝合金工业生产具有一定的指导意义。

1 Al合金晶粒细化剂的发展

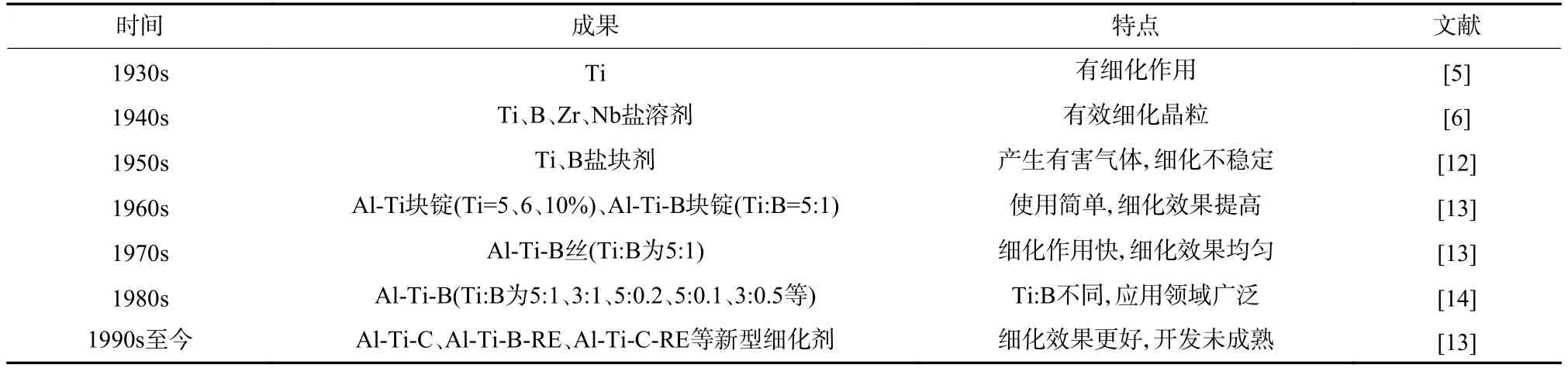

表1总结了铝合金晶粒细化剂的大致发展历程(如无特殊说明,本文成分单位为质量分数/%)。1930年,有人向铝锭中添加纯Ti,发现铝晶粒得到细化。随着晶粒细化技术的发展,KTiF、KBF等混合盐剂也逐渐应用于铝合金的晶粒细化,但其会产生大量有毒性的氟化物气体,且会产生夹渣、细化效率不稳定等问题。二十世纪六十年代,无芯感应炉的出现与推广催生出Al-Ti、Al-Ti-B华夫锭等中间合金产品。至七十年代,Al-Ti-B丝的出现,使中间合金的晶粒细化效率及效果大大提升。二十世纪八十年代后,开发出各类Al-Ti-B中间合金,其中Al-5Ti-1B中间合金的应用最为广泛。1985年,德国研究者Banerji等开发了Al-Ti-C中间合金,为晶粒细化剂开辟了新的领域。二十世纪九十年代后,Al-Ti-C-B、Al-Ti-B-RE、Al-Ti-C-RE等新型细化剂的开发取得一定成果,但尚未成熟。基于当前晶粒细化剂研究现状,继续开发完善Al-Ti-B晶粒细化剂依然是极其重要的课题。

表1 铝合金晶粒细化剂的发展历程Tab.1 Development history of grain refiners for aluminium alloys

2 Al-Ti-B在Al合金中的细化机制

Al-Ti-B细化剂的晶粒细化机制一直是国内外学者关注的研究热点。本部分介绍Al-Ti-B细化剂目前已有的主要细化理论,包括相图理论、粒子理论、双重形核理论等;而其中,双重形核理论能较好的解释Al-Ti-B晶粒细化剂的晶粒细化过程。

2.1 相图理论

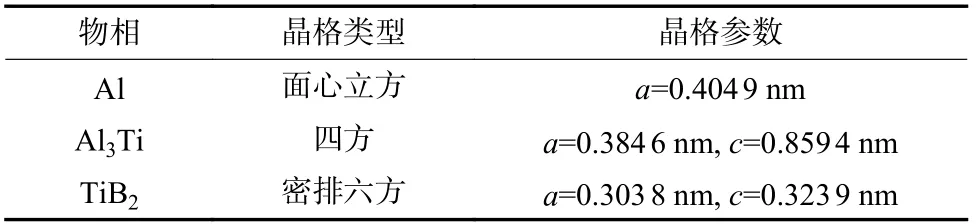

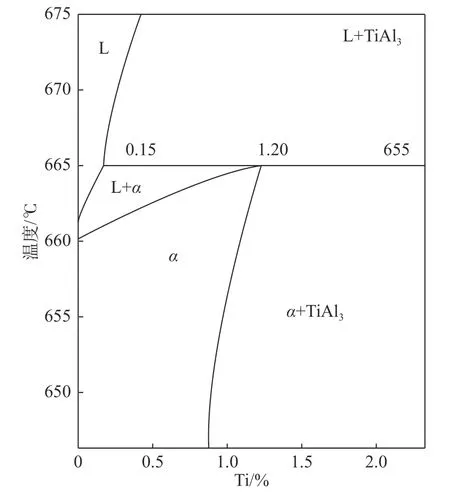

相图理论由Crossley等首先基于图1所示的Al-Ti二元相图提出,在0.15%Ti、665 ℃时发生包晶反应而促进α-Al形核、实现晶粒细化:L+TiAl→α-Al。Maxwell等发现TiAl颗粒存在于晶粒中心,认为包晶反应是主要细化机制。表2所示为Al、AlTi、TiB相的晶格参数。

表2 主要物相的晶格参数[18]Tab.2 Lattice parameters of the main phases[18]

图1 Al-Ti相图富Al端[16]Fig. 1 Al-rich end of Al-Ti phase diagram[16]

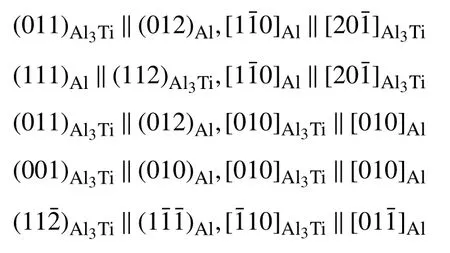

基于晶体学角度分析, AlTi颗粒与Al基体之间存在晶格错配度小于5%的共格界面,有利于其作为异质形核基底。AlTi颗粒与Al基体之间存在以下主要位向关系:

然而,当以Al-Ti-B细化剂添加时,即引入B元素后,发现即使Ti含量远小于包晶点的含量也能细化晶粒,这与包晶反应细化理论相悖。对此,有学者认为,是B元素使得包晶点向相图的Al端移动,导致Ti在含量较低时包晶反应依然能够进行,从而细化晶粒。但也有学者解释这是因为B元素降低了TiAl的溶解程度,使得TiAl在Ti含量低时依然能保持热力学稳定。而Morimune等的研究结果却表明,在Al-Ti体系中引入B元素对TiAl的液相线与包晶极限影响很小,从而否定了在低Ti含量下TiAl保持热力学稳定的观点。

Antonio等认为在Al-Ti-B相图中存在三元共晶反应L→Al+TiAl+(Al, Ti)B,能解释即使在Ti含量较低的情况下,引入B元素后细化剂仍能发挥晶粒细化作用。但Sigworth等认为不存在该三元共晶反应,而存在三元共晶反应L→S+(Al, Ti)B。

基于上述争议,相图理论缺乏充分依据,不足以正确解释Al-Ti-B晶粒细化的机制。

2.2 粒子理论

硼化物粒子理论最早由Cibula提出。该理论认为TiB熔点高,可以成为熔体中的有效形核质点。基于晶体学角度分析,TiB和Al之间存在较好的晶格匹配位向关系:

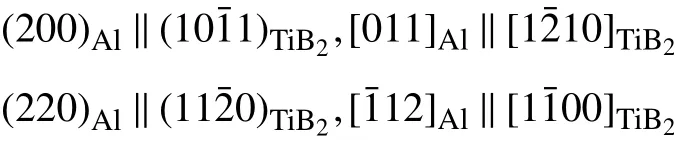

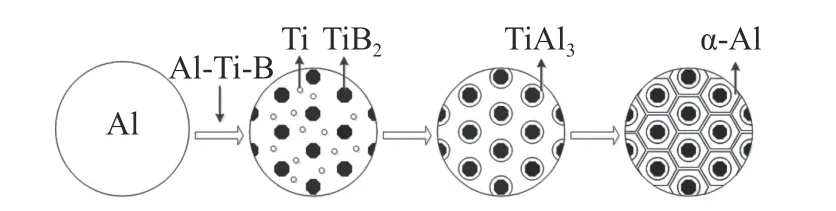

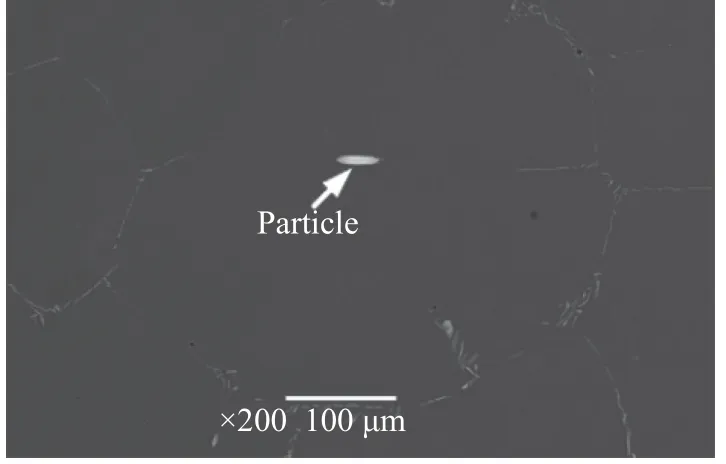

但实验发现,熔体中缺少富余溶质Ti时(如图2所示),Al基体中单个的TiB颗粒与团簇的TiB颗粒都会被α-Al枝晶推至晶界,使其难以成为α-Al的有效异质形核核心,不能产生晶粒细化效果。因此,粒子理论也难以完美解释Al-Ti-B晶粒细化的作用机制。

图2 无溶质Ti时TiB2粒子在纯Al基体中的分布[25]Fig.2 Distribution of the TiB2 particles in pure Al matrix without Ti solute [25]

2.3 双重形核理论

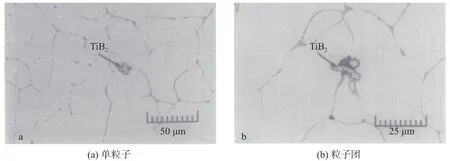

Mohanty等将相图理论与粒子理论相结合,提出双重形核理论以解释Al-Ti-B的晶粒细化机制。图3所示为双重形核理论示意图。Mohanty等认为高熔点的TiB进入熔体后比较稳定,而TiAl则会快速溶解,TiAl的溶解为熔体中局部区域带来了过剩的Ti;由于TiB的表面存在Ti浓度梯度,Ti容易在其表面偏析,过冷后形成一层新的TiAl,并在温度下降后与Al发生包晶反应形成晶核。

图3 双重形核理论示意图[26]Fig. 3 Schematic diagram of dual nucleation theory[26]

Backerud等提出包晶壳理论,认为Al-Ti-B溶解会使得TiAl表面形成一层TiB外壳,这个外壳的存在可以有效防止TiAl快速溶解。然而该理论与实践并不相符。Johnsson等对Ti含量0.03%、Ti∶B为4∶1的铝合金进行了5次反复熔化实验的结果表明,重熔后Al-Ti-B晶粒细化能力并未随着局部Ti浓度与熔体达到平衡而减弱。

近年来,双重形核理论框架取得了重大的发展。Schumacher等向AlNiYCo与AlNiCe中加入Al-Ti-B晶粒细化剂,发现TiB和非晶态Al之间存在厚度约为3 nm的薄晶体相,该晶体相晶格参数与TiAl相近,可能是固态中结晶形成的α-Al;而合金中不单独存在TiAl颗粒,表明TiAl颗粒溶解后Ti在TiB表面析出,并于其上形成TiAl层。Men等对Al原子和一个具有[111]取向的Al基底进行了不同错配分子动力学模拟。结果表明,在993 K、0~3%的低错配时,液体Al与基底边界是共格的,液体与基底边界存在相当大的Al原子有序。这表明低错配对非均质形核具有重要作用,是TiB表面形成稳定TiAl层的必要条件。Han等利用第一性原理计算研究了Al/TiB界面的界面能,结果表明,当熔体中存在富余Ti时,Al/TiB的界面能低于0.158 J/m,有利于α-Al在TiB基底上形核;但若无富余Ti而仅有TiB则界面能较大,难以异质形核,这为双重形核理论提供了理论依据。Fan等通过高分辨率透射电镜证实了在TiB(0001)面存在一个富Ti单原子层,很可能是(112) TiAl二维化合物(2-dimensional compound, 2DC),该TiAl层使TiB与α-Al之间晶格错配由4.22%显著降低至0.09%,极大地增强了TiB粒子的形核能力。

综上,相图理论、粒子理论均存在一定局限性,无法全面解释Al-Ti-B晶粒细化机制;而双重形核理论可以较为正确地解释Al-Ti-B晶粒细化机制,这对晶粒细化方向的研究具有重大参考价值。

3 Al-Ti-B在Al-Si合金中的晶粒细化行为研究进展

影响Al-Ti-B在Al-Si合金中晶粒细化效果的因素,主要包括细化剂的组织状态与Ti:B、细化剂添加量、凝固冷却速度、合金成分等。

3.1 Al-Ti-B细化剂添加工艺的影响

一般地,晶粒细化效果随细化剂添加量的增加而提升,但当添加量增加到某一值时,细化能力趋于稳定,继续增加添加量难以继续提升细化效果。因此,在Al-Si合金晶粒细化实践中选择合适的细化剂添加量至关重要,有利于提高细化剂使用效率、控制生产成本。

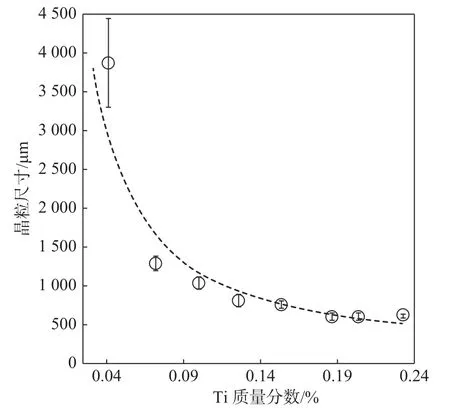

Pio等研究了Al-5Ti-1B添加量(0~1.0%)对LM6合金(Al-10~13Si-0.6Fe-0.5Mn)晶粒细化效果的影响。结果表明,Al-5Ti-1B添加量为0.5%时效果最好,进一步增加添加量并不会明显提升细化效果。程旭辉等研究了Al-5Ti-1B添加量对Al-Mg-Si合金晶粒细化效果的影响。结果表明,Al-5Ti-1B添加量范围在0.3% ~ 0.5%时晶粒细化效果最佳,晶粒尺寸最小约为61.7 μm。牛艳萍等研究了Al-5Ti-1B添加量对Al-3.2Si-0.8Mg合金晶粒细化效果的影响。结果表明,添加量为0.5%时晶粒尺寸最小,约为90.9 μm。Timelli等使用阶梯铸模研究了Al-5Ti-1B细化剂添加量(0.040%~0.225%)对Al-7Si-3Cu-Mg合金晶粒尺寸的影响,如图4所示。其研究结果表明Ti含量从0.075%提升至0.175%后,Al-7Si-3Cu-Mg合金平均晶粒尺寸下降约48%;而随着Ti含量的继续增加,晶粒尺寸稳定在600 μm左右。

图4 Al-7Si-3Cu-Mg合金平均晶粒尺寸随Ti含量的变化[35]Fig.4 Variation of the average grain size with Ti content in Al-7Si-3Cu-Mg alloy[35]

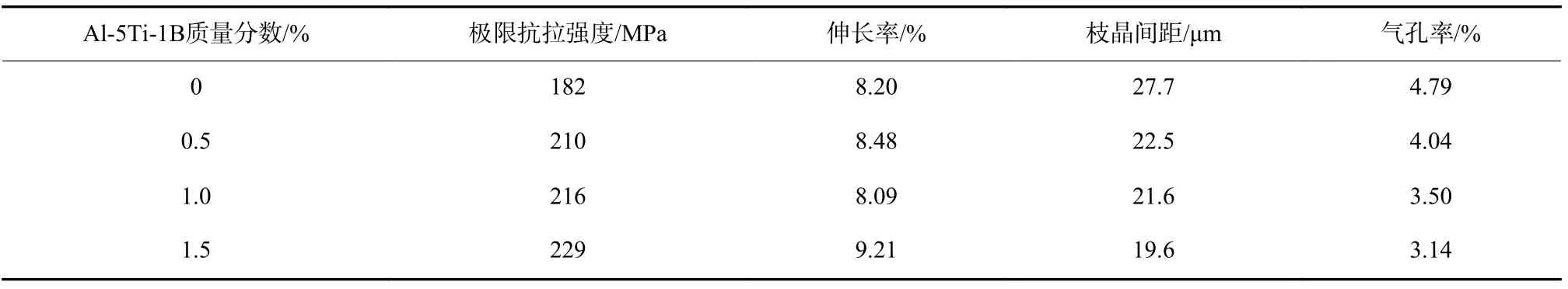

对于广泛使用的A356合金(约含7% Si),Al-Ti-B晶粒细化剂添加量可影响其晶粒尺寸及力学性能。Uludag等使用Al-5Ti-1B晶粒细化剂对A356合金晶粒进行了细化,晶粒尺寸降至31 μm;抗拉强度和伸长率在晶粒细化并除气处理后分别提升至167 MPa和2%。表3所示为Al-5Ti-1B添加量对A356合金晶粒尺寸及力学性能的影响,表明A356合金的抗拉强度随着Al-5Ti-1B添加量的增加而提升,枝晶间距、气孔率随着Al-5Ti-1B添加量的增加而减小。

表3 Al-5Ti-1B添加量对A356合金晶粒尺寸及力学性能的影响[38]Tab.3 Effect of Al-5Ti-1B addition on the grain size and mechanical properties of A356 alloy [38]

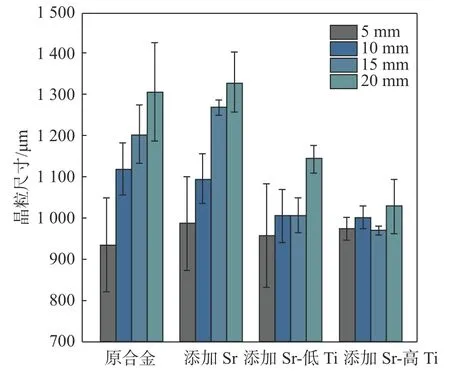

冷却速度对Al-Ti-B晶粒细化能力也有重要的影响,通常认为冷却速度越快,晶粒细化效果越好。图5为4种不同处理工艺对于阶梯模不同台阶厚度处Al-7Si-3Cu-Mg合金晶粒尺寸的影响。由图5可知,Al-7Si-3Cu-Mg合金在冷却速度为0.1~5.5 ℃/s时,5.5℃/s的冷却速度下能获得最均匀细小的晶粒(约965 μm)。但近期的研究表明,随着冷却速度的增加,合金晶粒并非总是得到细化,冷却速度对铝合金晶粒细化的影响也取决于所添加的溶质类型和含量。

图5 4种不同处理工艺对于阶梯模不同台阶厚度处Al-7Si-3Cu-Mg合金晶粒尺寸的影响[35]Fig.5 Effect of 4 different treatment processes on the grain size of Al-7Si-3Cu-Mg alloy at different step thickness of step die[35]

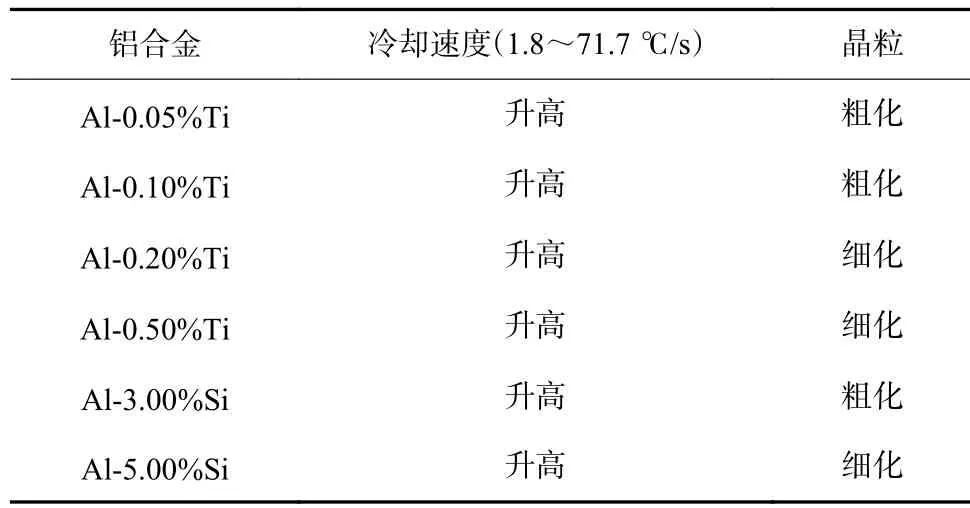

表4所示为冷却速度对不同溶质含量的铝合金晶粒尺寸的影响。表4表明:当Ti含量低于0.2%时,晶粒随着冷却速度的升高而粗化,而当Ti含量大于0.2%时,晶粒随冷却速率升高而细化;Si含量为3%时,晶粒也会随冷却速率升高而粗化。根据相互依存模型,这主要是因为高的温度梯度可能限制了无形核区内成分过冷区域的大小,部分区域的晶粒生长速度更快,导致晶粒粗化。

表4 冷却速度对不同溶质含量的铝合金晶粒尺寸的影响[39]Tab.4 Effect of cooling rate on the grain size of Al alloy with different solute contents[39]

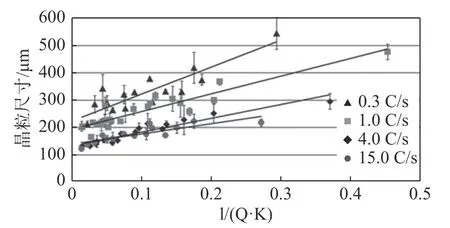

图6所示为冷却速度(0.3~15.0 ℃/s)对典型铝合金晶粒细化效果的影响规律,其中TiB添加量固定为0.005%。由图6可知,随着冷却由3.5 ℃/s增加至15.0 ℃/s,晶粒尺寸减小;拟合直线截距及斜率都减小。

图6 冷却速度对典型铝合金晶粒细化效果的影响[41]Fig.6 Effect of cooling rate on the grain refinement of typical Al alloys [41]

其总体上符合下式所示的相互依存模型关系,表明冷却速度的提高有利于增强细化效果。

式中:和为拟合常数;为拟合直线的截距,与形核颗粒数量密度相关;为拟合直线的斜率,与熔体中形核颗粒的形核能力相关,影响因素主要是冷却速度与合金成分;为晶粒尺寸。式(1)建立了与合金溶质含量(可用生长限制因子Q量化)、细化剂数量密度之间的线性关系。在考虑冷却速度的影响后,图6拟合获得的数量关系为式2,可作为预测晶粒尺寸的经验公式:

3.2 Al-Ti-B细化剂组织状态与Ti/B比的影响

根据前述双重形核理论,Al-Ti-B晶粒细化剂中形核颗粒越分散,尺寸越细小,其晶粒细化能力越强。可通过多种方式控制细化剂组织状态,例如,快速凝固工艺能够提供较大的过冷度,促进TiAl、TiB形核,减少重力偏析;外加超声、电磁能量场等途径可以搅拌熔体,分散形核颗粒并破碎枝晶,从而减小形核颗粒的尺寸。因此,可以使用一定手段均匀细化剂组织、减小TiAl和TiB颗粒尺寸,这对提升Al-Ti-B晶粒细化效果十分有利。

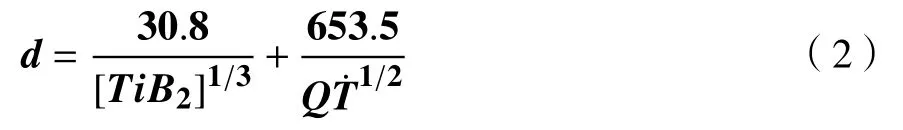

Li等利用快速凝固工艺成功制备了一种新型Al-5Ti-1B箔带,在其Al基体中均匀分布着TiB粒子和1 μm左右的TiAl粒子,两种颗粒的尺寸分布相较于传统Al-5Ti-1B棒材内的显著得以细化,如图7所示。

图7 不同组织状态Al-5Ti-1B的SEM形貌[43]Fig. 7 SEM images of the Al-5Ti-1B with different microstructures [43]

Qiang等制备了纳米级、亚微米级尺寸混合的TiB颗粒,研究了其对Al-7Si-4Cu合金的晶粒细化能力及力学性能的影响。其研究发现:TiB颗粒可将初生α-Al枝晶细化79%,使屈服强度、极限抗拉强度分别提升26.3%和17.4%;与常规Al-Ti-B细化剂中微米级的TiB颗粒相比,纳米级、亚微米级尺寸混合的TiB颗粒对Al-Si合金的晶粒细化效果更好。

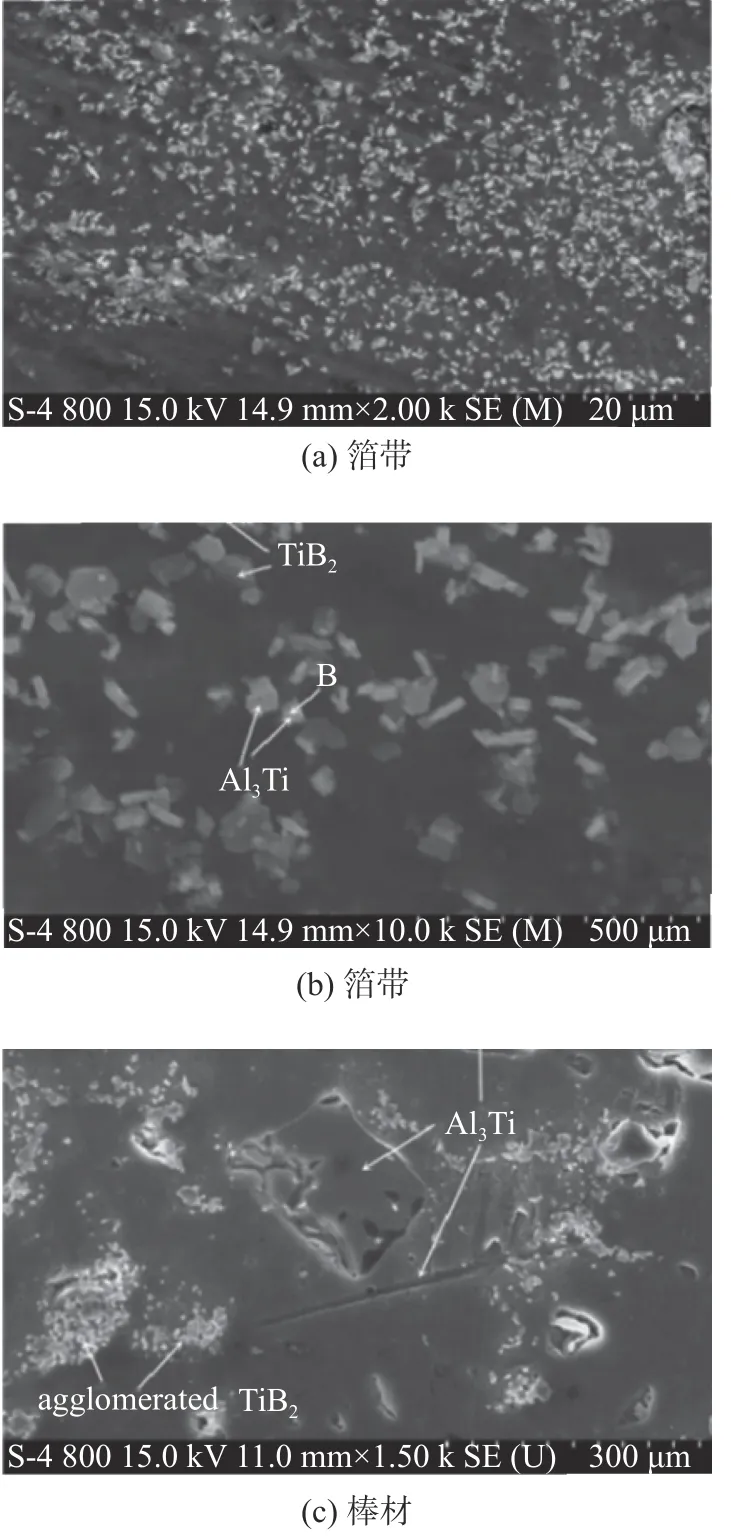

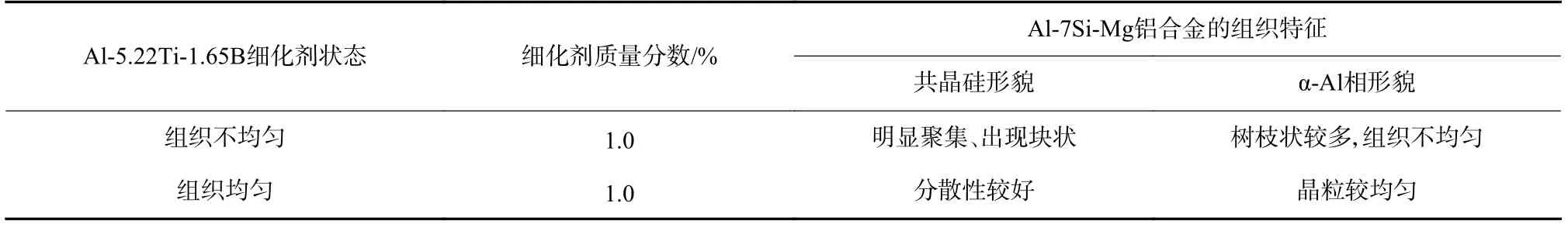

闫洪等研究表明,组织中块状TiAl和球状TiB颗粒分布越均匀的Al-5.22Ti-1.65B细化剂,越有利于减少Al-7Si-Mg合金树枝晶的形成,提高共晶硅的分散性,细化Al-7Si-Mg合金的显微组织,其结果如表5所示。

表5 添加不同组织Al-5.22Ti-1.65B的Al-7Si-Mg合金的组织特征[45]Tab.5 Microstructure characteristics of the Al-7Si-Mg alloys added by Al-5.22Ti-1.65B with different microstructures[45]

Al-Ti-B细化剂中的Ti和B之比对其细化能力有重要影响。当Al-Ti-B中含有过量Ti时(Ti:B>2.2),其对Al-Si合金晶粒细化效果较差;当Al-Ti-B中含有过量B时(Ti:B<2.2),其对Al-Si合金晶粒细化效果优良。

Birol等使用粉末冶金工艺制备了Al-3Ti-3B晶粒细化剂(Ti:B<2.2),发现该细化剂可将Al-7Si合金晶粒细化为等轴晶。Wang等开发了改良的Al-3Ti-3B晶粒细化剂,其中含有AlB、TiB、TiAl颗粒,可有效抑制细化剂在Al-7Si合金中晶粒细化效果的衰减。

3.3 Al-Si合金成分的影响

Al-Si合金成分也会对Al-Ti-B细化剂的细化能力产生重要影响。当铝合金中存在Sc、Zr等元素时,会削弱Al-Ti-B细化剂的晶粒细化效果。相反,Mg、Nb等元素可以促进晶粒细化效果。因此,揭示合金成分对Al-Ti-B细化能力的影响,可以明确Al-Ti-B细化剂的适用性,避免造成生产成本的增加。

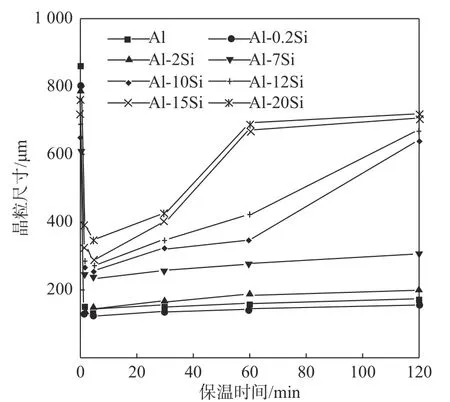

Mao等研究了Sc和Zr元素 对Al-Si-Mg合金晶粒尺寸的影响。结果表明在Al-Si-Mg合金中同时添加Ti-B与Sc(或Ti-B与Zr)后,Sc(或Zr)与Ti反应生成金属间化合物,导致Al-Ti-B晶粒细化能力削弱。图8所示为不同成分Al-Si合金添加0.2%Al-5Ti-1B后的晶粒尺寸变化,当Al-Si合金中Si含量较少时(约0.2%)有利于晶粒细化,而当Si含量超过7.0%时,会降低Al-5Ti-1B细化能力并造成明显的晶粒粗化现象(毒化现象)。

图8 Si含量对Al-Si合金晶粒尺寸的影响(Al-5Ti-1B添加量固定为0.2%)[49]Fig.8 Effect of Si content on the grain size of Al-Si alloys(The addition amount of Al-5Ti-1B is fixed at 0.2 %.) [49]

图9为Mg含量对Al-15Si合金晶粒尺寸的影响。由图9可知,在Al-15Si合金中添加Mg元素,晶粒尺寸随Mg含量的增加而减小,表明Mg元素能有效抑制Si元素造成的Al-5Ti-1B细化剂毒化现象。

图9 Mg含量对Al-15Si合金晶粒尺寸的影响(Al-5Ti-1B添加量固定为0.8%)[49]Fig.9 Effect of Mg content on the grain size of Al-Si alloys(The addition amount of Al-5Ti-1B is fixed at 0.8 %.)[49]

图10为不同成分Al合金添加不同含量TiB的晶粒细化效果,表明:TiB添加量一定时,晶粒尺寸随着Al合金溶质含量的增加(即更大的生长限制因子)而减小;而当合金成分一定时,增加TiB的添加量使得图中直线截距减小,即晶粒密度增加,晶粒尺寸减小。TiB添加量的不同,不影响直线斜率,根据相互依存模型,这是由于其形核能力固定。

图10 不同成分合金添加不同含量TiB2对晶粒细化效果的影响[50]Fig.10 Effect of different content of TiB2 on grain refinement of different composition alloys[50]

4 Zr和Si对Al-Ti-B细化剂的毒化效应

4.1 Zr毒化

铝合金中引入Zr元素能细化晶粒,例如在添加0.2%Zr的纯Al晶粒中心可以明显发现AlZr形核颗粒,如图11所示。然而,Zr对Al-Ti-B细化剂的晶粒细化能力却具有负面影响,导致晶粒细化效果变差且不可逆,并且晶粒随保温时间的延长而逐渐粗化,这种现象称为Zr毒化效应。尽管目前未有精准的理论来解释Zr毒化的作用机制,但现从两个角度进行解释:1)研究Zr与TiB、TiAl之间反应对Al-Ti-B形核能力的影响;2)研究Zr与Ti或杂质元素之间反应对晶粒生长的影响。

图11 添加0.2 % Zr细化的纯Al中典型的Al3Zr颗粒的SEM-BSE图[52]Fig.11 SEM-BSE image of a typical Al3Zr particle in pure Al refined by 0.2% Zr addition [52]

4.1.1 Zr与TiB、TiAl的反应

由形核理论知,TiB、TiAl是Al-Ti-B细化剂中重要的形核颗粒,其存在状态直接影响细化剂的晶粒细化能力。因此,Zr与TiB、TiAl之间的反应可能降低了细化剂的细化潜力。Jones等向Al-5.0%Zn-1.5%Mg合金中分别加入不同含量的Ti、Zr元素,发现Zr元素使得Al-5Ti-B细化剂毒化;尽管增大Al-5Ti-B细化剂的添加量可缓解毒化效应,但这种缓解作用随保温时间延长而快速消失。作者认为,这是由于Zr取代了TiB中的Ti,生成ZrB覆盖于TiB表面,大大削弱了TiB的形核能力,使细化剂毒化。但Abdel-Hamid等认为可能是Zr向TiB中扩散,逐渐生成稳定的固溶相(TiZr)B,从而降低了TiB的异质形核能力。Murty等也认为是反应生成了比TiB形核能力更弱的Al-Ti-Zr三元化合物。Bunn等则认为这种毒化效应是由于Zr取代了TiB表面TiAl层中的Ti原子。

图12 在0.1%Al-5Ti-B细化的纯Al中观测到的TiB2表面Zr偏析的高角环形暗场像[58]Fig.12 High-angle annular dark field (HAADF) images of Zr segregation on TiB2 surface observed in 0.1% Al-5Ti-B refined pure Al [58]

4.1.2 Zr与Ti或其他杂质元素的反应

有研究认为,Zr与Ti或杂质元素的反应也是引起毒化的主要因素。Spittle等研究表明,向纯Al熔体中单独添加微量Zr、Fe、Si或Cr等元素都能细化晶粒;但当已加入了Al-Ti合金的纯Al熔体中同时含有Zr与Fe或Zr与Si溶质元素时,Zr会与其它元素相互作用形成中间相,这些溶质元素的减少会使得溶质生长限制作用降低,导致晶粒粗化。

Johnsson认为,Zr、Ti、Al形成三元化合物,使熔体中的Ti溶质减少,降低了Ti溶质对Al晶粒的生长抑制作用。Qiu等采用“边-边匹配模型”计算了AlFeZr与Al基底的匹配关系,表明AlFeZr会降低TiAl的形核能力。

4.2 Si毒化

在锻造铝合金中,由于无Si或低Si,Al-Ti-B的晶粒细化效果较为显著;但对于使用最广泛的铸造铝合金,高含量的溶质Si却易造成Al-Ti-B细化能力大大衰减而产生毒化效应。针对此种Si毒化现象,近半个世纪以来已经进行了大量的研究。目前得到广泛认可的观点是,晶粒细化剂中的TiB、TiAl颗粒与Si溶质相互作用,反应生成金属间化合物使TiB丧失形核能力,阻断了α-Al的外延形核。Schumacher等利用透射电子显微镜在AlNiCuSi非晶玻璃中的TiB基面上发现了TiSi相而非Al相,证实TiSi减小了Al的形核面积,降低了晶粒细化效果。Quested等对Al-Si-Ti体系进行了热力学研究,表明TiSi、TiSi会在TiAl表面形成,抑制α-Al形核。Qiu等使用edge-to-edge匹配模型进行的晶体学研究表明,TiAl表面上生成的TiSi化合物与Al基体的晶体匹配较差,可能是引起Si毒化效应的主要原因。然而,Easton等借助相互依存模型对Si毒化效应进行的研究表明,Al-Ti-B的晶粒细化能力并非受到Si溶质的影响(即AlSiTi化合物非主要因素),而是受到无形核区域增加的影响。

与Zr引起的毒化类似,也有研究认为Si引起的毒化可能与生长限制因子的降低有关。Birol等研究表明,在恒定添加0.05%Ti的Al-Si合金中,当改变Si含量超过5%时,晶粒随着Si含量的增加(至12%)愈发粗化,Ti的晶粒细化能力逐渐丧失,其主要是由于熔体中的Ti溶质以Ti-Si化合物的形式被去除,从而降低了Ti溶质的晶粒生长限制作用。

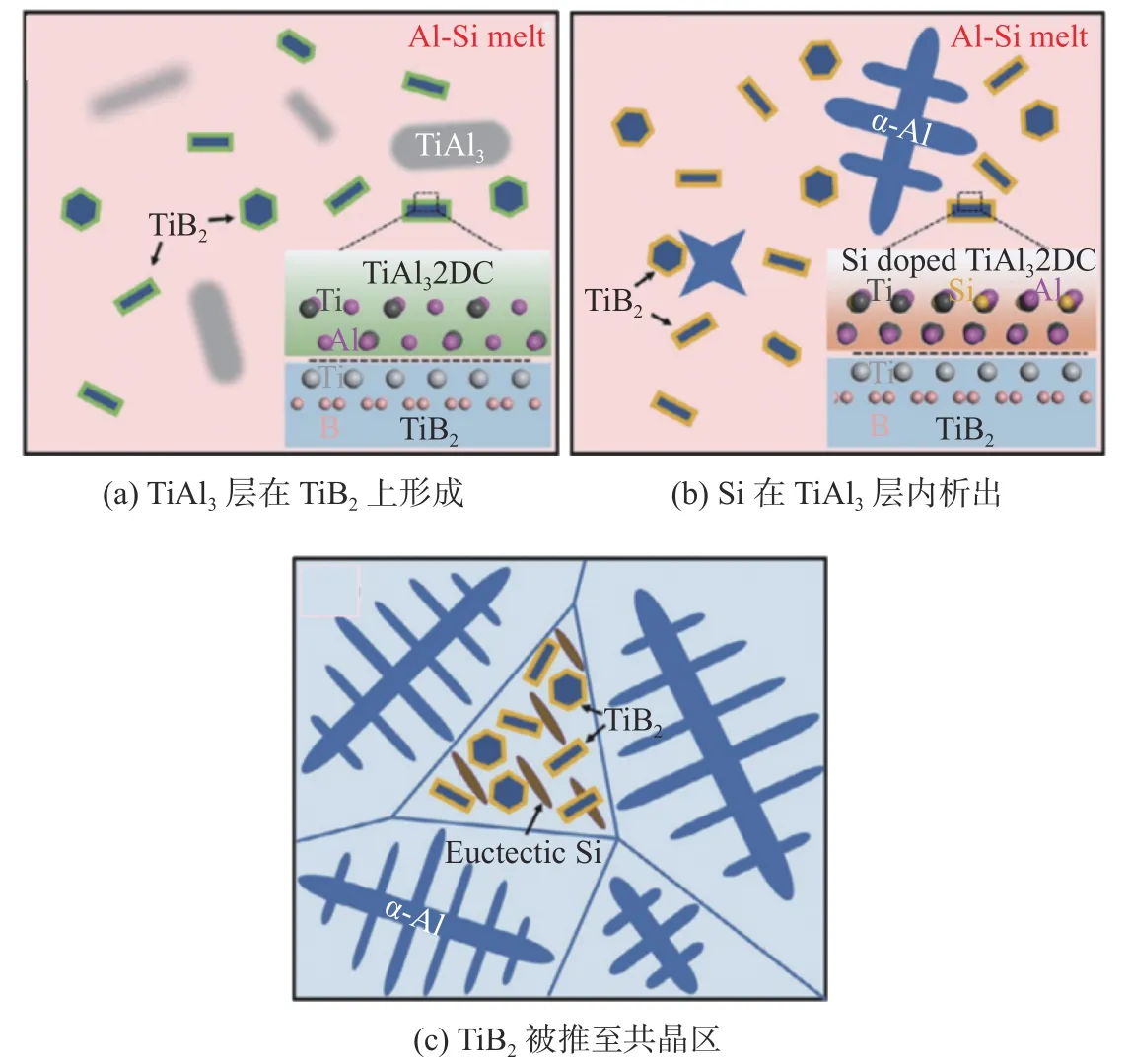

最新的研究表明,Si毒化的原因可能是Si溶质在TiB/Al界面上偏析所致。Yang等采用高分辨率电子显微镜、第一性原理计算以及热力学计算,系统地研究了Al-Si/Al-5Ti-B体系存在的Si毒化效应,提出如图13所示的Si毒化机制。其大致过程为:熔体中大量的Si在TiB(0001)表面偏析,并溶解于其上的TiAl层内;随后Si与TiAl层内的Ti发生强烈反应形成Ti-Si共价键,降低了TiAl层的稳定性;Si的析出减弱了TiAl层与α-Al界面上的Ti-Al键,增大了TiAl层与α-Al的晶格错配度,这就使得α-Al难以在TiAl层上形核;而且被毒化的TiB颗粒也被生长的晶粒推到共晶区,失去形核作用。

图13 Al-5Ti-B晶粒细化剂的Si毒化机制示意图[75]Fig.13 Schematics of the Si-poisoning mechanism of Al-5Ti-B refiner[75]

综上,Zr毒化和Si毒化是制约Al-Ti-B细化效果的重大顽疾,尽管已有部分研究工作对其进行阐释,但目前仍缺乏完美统一的理论机制。随着研究水平的不断提升,未来有望获得更有效的抑制毒化技术及其理论。

5 超声处理对Al-Ti-B细化行为的影响研究

近年来,熔体超声处理由于其绿色环保、低能耗、效果佳、作用稳定等优势,被逐渐应用于铝合金凝固过程,能够实现细化组织之目的。熔体超声处理的主要微观作用机制,在于空化效应、声流效应、辐射压力等微观效应机制。因此,借助超声处理,有望提升Al-Ti-B细化剂的细化效率、抑制毒化现象,从而节省细化剂用量、提升细化技术水平。

5.1 超声对细化效果的影响

研究认为,超声处理可有效提升晶粒细化剂的细化效果。Wang等以Al-3Ti-1B中间合金向纯Al中添加0.02%Ti,将粗大柱状晶细化为150 μm左右的细小等轴晶;施加1.5 kW超声处理110 s后,可进一步细化至115 μm。图14所示为Al-3Ti-1B细化剂叠加超声处理对Al-2%Cu合金的晶粒细化作用,表明单独使用细化剂或超声处理都具有晶粒细化效果,但二者联合使用则进一步提升细化效果。

图14 超声处理对于Al-2Cu合金晶粒尺寸的影响[81]Fig. 14 Effect of ultrasonic treatment on the grain size of Al-2Cu alloy[81]

Han等研究了熔体超声处理对Al-5Ti-1B晶粒细化效果的影响,结果表明:相较于常规Al-5Ti-1B细化剂将商业纯Al平均晶粒尺寸细化至228 μm,超声处理制备的Al-5Ti-1B细化剂可将商业纯Al平均晶粒尺寸降低至198 μm,即超声处理展现出显著增强Al-5Ti-1B晶粒细化效果的巨大潜力。

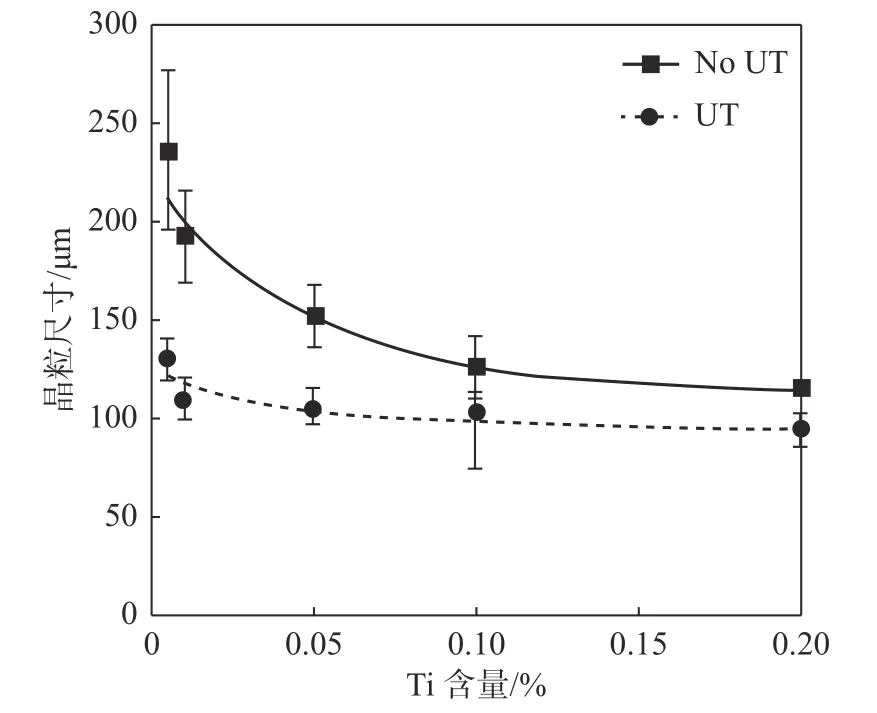

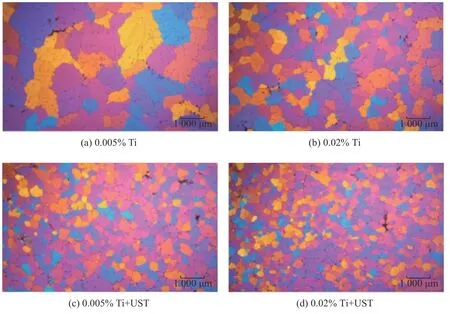

图15 所示为Ti含量复合超声处理对纯Al晶粒细化效果的影响,其中Ti以Al-3Ti-1B中间合金形式添加。结果表明,在Ti含量为0.005%或0.02%时,超声处理均可使晶粒细化效果增强。

图15 Ti含量或超声处理对纯Al晶粒尺寸的影响[76]Fig.15 Effect of Ti content or ultrasonic treatment on the grain size of pure Al [76]

Zhang等在添加了Al-3Ti-1B的Al-Cu合金的连续铸造过程中使用了超声处理技术,发现晶粒尺寸由未加超声时的60 μm降至超声处理后的30 μm;其改善原因主要是超声分散了熔体中团簇的TiB颗粒,提高了形核率。

5.2 超声对毒化效应的改善作用

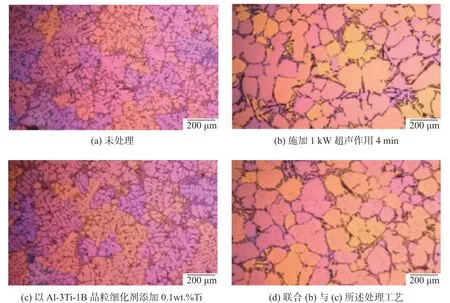

研究发现,超声处理有益于消除前述毒化效应,恢复甚至增强Al-Ti-B的细化能力。Wang等对超声改善毒化作用进行了研究。图16为不同处理工艺对于Al-7Si合金晶粒尺寸的影响。由图16可知,使用超声处理可以有效减小无形核区域的尺寸,激活更多有效形核粒子,从而抑制Si毒化,细化Al-Si亚共晶合金的晶粒。由图16(c)可知:以Al-3Ti-1B晶粒细化剂添加0.1%Ti后的Al-7Si合金,由于存在毒化效应,晶粒并未显著细化;但当在其基础上施加超声处理,Al-7Si合金晶粒得以显著细化如图16(d)所示,表明超声可有效抑制毒化效应。

图16 不同处理工艺对于Al-7Si合金晶粒尺寸的影响[84]Fig.16 Effect of different treatment processes on the grain size of Al-7Si alloys[84]

然而,目前关于外加能量场(包括超声、电磁场等)改善或消除毒化效应的研究,仍处在初步探索阶段。因此,该方面的研究目前依然较少。鉴于目前已取得上述初步效果,认为值得未来进行深入系统研究。

6 结 论

Al-Ti-B晶粒细化剂,是铝合金铸造行业最为广泛应用而细化效果十分显著的重要细化剂;其晶粒细化效果与自身组织分布状态、熔体合金成分、细化工艺等因素密切相关。目前对于其细化机制的研究,存在多种学说相得益彰,而其中双重形核理论尤为重要。

然而,不可忽视的是,存在因Si、Zr及某些合金元素所造成的毒化现象,大大削弱了Al-Ti-B的晶粒细化效果,甚至引起严重的晶粒粗化之负面效应。对于毒化效应的最新研究表明,TiB形核效率的降低,一方面主要与其上AlTi层表面新生成的低形核能力化合物相关(例如TiZr、AlFeZr、TiSi、TiSi、TiSi等),另一方面也可能由于凝固过程中无形核区的扩大而引起。基于Al-Ti-B细化剂的重要性及所存在的毒化效应,借助熔体超声处理有望抑制或消除毒化效应,从而明显提升铝合金晶粒细化技术水平,此方面值得未来进行更深入的探索研究。