冲切模橡胶卸料板设计及其3D打印复膜成型研究*

韩斌慧,郭紫淇

(1西安航空职业技术学院 汽车工程学院,陕西西安 710089;2太原科技大学 机械工程学院,山西太原 030024;3太原理工大学 机械与运载工程学院,山西太原 030024)

在冲切模设计中,卸料装置的设计是极其重要的一环,只有合理的卸料装置,才能保证每完成一个冲裁循环后,卡箍在凸模上的成型件及卡套在凹凸模上面的冲裁条料被及时卸掉,从而保证下一轮冲裁循环正常进行。根据冲压板料厚度、硬度、冲压精度等的不同,通常卸料装置可大体分为刚性卸料装置、弹性卸料装置两大类。合理选择卸料装置类型、设计卸料装置尺寸成为衡量冲压模具质量的重要部分。邬宗鹏[1]、郭秀艳[2]等综合考虑卸料力、压料稳定性、操作便利等因素,采用了弹性卸料板,同时实现压料和卸料双重功能,配合模具倒置结构,实现了稳定的冲裁效果;李云妹[3]将刚性卸料板应用于连续模中,将卸料与压料分开实现;姜琳[4]将氮气弹簧巧妙地应用在冷冲模设计中,推动了先进模具制造业的发展。在弹性卸料板制造过程中,主要以聚氨酯橡胶作为首选,传统的橡胶卸料板主要通过硫化成型方式实现,加工制造周期长,弹性模量及强度不达标时需要重新调整硫化橡胶配方,影响模具制造周期。本研究通过3D打印技术结合硅胶复膜工艺,对高分子类橡胶材质实现成型,能够明显缩短模具制造周期,方便获得各项性能满足要求的弹性卸料板[5]。

1 弹性橡胶卸料原理

1.1 被冲压锁片结构特征

本研究所要冲压的为一航空发动机异形锁片,锁片厚度为0.8mm,结构如图1所示。主要用于发动机外机匣部位螺母防松,由于该锁片系学生实训练习锁紧技能所用,在选材方面用普通碳素结构钢代替设计图样的不锈钢材质。

图1 航空发动机异形锁片Fig.1 Special-shaped locking piece of aeroengine

1.2 卸料板结构方案选择

该锁片具有相对复杂的外轮廓,在冲压过程中,需要外轮廓和内孔之间具有比较精确的位置关系,所以在模具设计时,采用内孔及外形一次冲压成型的方案,即采用冲孔落料复合模具一次成型。由于锁片厚度仅0.8mm,选定材质以普通碳素结构钢代替不锈钢材质,冲裁力大为降低,考虑到卸料和压料结构简单,选用弹性卸料板结构形式,即以聚氨酯橡胶作为材质进行结构尺寸设计依据。

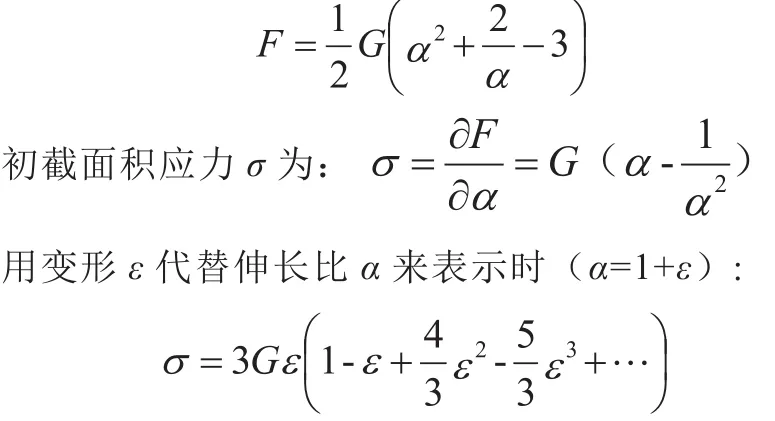

1.3 橡胶卸料板卸料原理

弹性橡胶按照受力方式可分为压缩型、剪切型、扭转型及复合型。在冲压模具工作过程中,下模固定于冲床工作台,上模按照冲床曲柄连杆机构的垂直轨道做直线运动。因此,橡胶卸料板在该状态属于标准的压缩型工作方式。

根据硫化橡胶静态特性相关理论,生橡胶在除去外力时不具备恢复原状的全部弹性,必须在橡胶分子的各点上建立交联,使其构成立体形网格结构的整体,以防止链状分子相互滑动[6]。根据弹性理论,橡胶泊松比v、杨氏模量E可表示为:

式中:B、G分别为橡胶的体积弹性模量及抗剪弹性模量。

根据橡胶弹性理论、热力学第一和第二定律,以及纯均匀变形假设下自由能量表达式,作为模具用弹性卸料板的橡胶件只承受拉伸与压缩载荷,基于此得到的自由能量F、截面积应力σ、变形ε、伸长比α分别表示如下:

从上式可以看出,应力―变形曲线是非弹性的,其弹性模量为:

初弹性模量:E0=3G

因此,弹性卸料板设计的实质是根据卸料力、冲裁力的大小,选取合理的橡胶材料剪切弹性模量及杨氏模量,并基于此设计卸料板的结构尺寸,尤其是卸料板厚度尺寸的设计。实际选用时,更多关注的是橡胶材质的肖氏硬度,肖氏硬度选定后,G、E值随即确定。

2 橡胶卸料板设计过程

2.1 结构设计

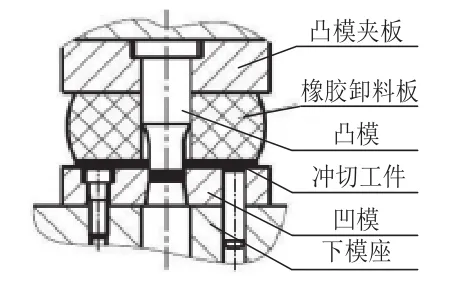

由于被加工锁片厚度仅为0.8mm,冲压件表面不允许出现凹凸不平及划痕。因此,弹性卸料装置总体结构形式如图2所示,橡胶卸料板套装在凸模上,初始状态时橡胶件底平面略突出凸模表面,这样在初始接触板料时橡胶被挤压,可以起到压料的作用;冲压行程结束后,橡胶在弹性力作用下复位,将成品冲压件从凸模上顶出,利用压缩空气将成品锁片送入收集装置(图中未示出)[7-8]。图2为冲压工序结束后的橡胶卸料板变形示意图。

图2 橡胶卸料板结构设计Fig.2 Structural design of rubber stripper

2.2 尺寸确定

(1)外廓形状

主要取决于凹模形状,本设计根据己经成型的模架结构,凹模选用圆形外廓,则卸料板也采用了在自然状态下和凹模等外径设计,即Φ90mm。

(2)卸料孔尺寸确定

卸料孔尺寸与凹模相同,使用过程中不需要作为导板用,所以内孔尺寸偏大,与凹凸模单边间隙为0.05~1 mm。由此设计出卸料板草图,如图3所示。

图3 橡胶卸料板平面尺寸Fig.3 Flat size of rubber stripper

(3)卸料板厚度方向尺寸确定

按照聚氨酯橡胶(PUR)设计,则橡皮的自由高度H可以按式(1)计算:

式(1)中:L为橡皮工作时的总压缩量,单位mm;ε1及ε2分别为橡皮的预压缩率及工作时的总压缩率,单位%,对于聚氨酯橡胶:ε2=15%~35%,ε1=10%。

在本次模具设计中,L=1+0.8+1+4=6.8mm;其中第一项1为装配完成后,凸模低于卸料板的高度;第二项0.8为板料厚度;第三项1为冲裁完成后,凸模将落料推入凹模的深度;第四项4为刃口修磨量。

从而计算出橡胶卸料板的自由高度尺寸为:

所以最终设计完成的橡胶卸料板形状如图4所示。

图4 橡胶卸料板总体结构形状Fig.4 The overall structure and shape of the rubber stripper

3 橡胶卸料板3D打印复膜成型

橡胶件设计完成之后,通常需要有一整套完整的硫化工艺完成制造过程。硫化完成后再进行一系列复杂的测试:外观试验、静态常数试验、硬度试验、拉伸试验、老化试验、压缩永久变形试验、耐油试验等很多环节,才能最终决定其使用性能。对于模具而言,属于单套生产,需要快速完成橡胶材料性能验证后,尽快投入使用。因此橡胶件的生产周期是关注重点,在该模具研制中,结合3D打印技术在类橡胶领域的应用成果,通过选定与设计橡胶件性能接近的类橡胶材质,采用3D打印型芯加复膜的技术来完成制作过程。本次选用广州形优科技有限公司生产的橡胶类聚合物喷射材料Agilus 软胶作为主要材料,该材料具有肖氏硬度可调的优势,实现步骤如下。

3.1 计算型芯尺寸及公差

型芯打印过程中,选用ABS塑料作为基材,该步着重考虑工程塑料材质的收缩率等因素,根据文献[9]可得到表1所示的几种常用热固性塑料收缩率数据。

表1 常用热固性塑料收缩率参考值Table 1 Reference value of shrinkage of commonly used thermosetting plastics

由于卸料板所使用的模具精度并不太高,综合尺寸公差等因素,最终确定的卸料板尺寸为:外径 900.10+φ、厚度值27.20.10+,其余内部异形孔尺寸在图纸尺寸基础上均取上偏差+0.1,下偏差0。

3.2 利用ABS材质打印型芯

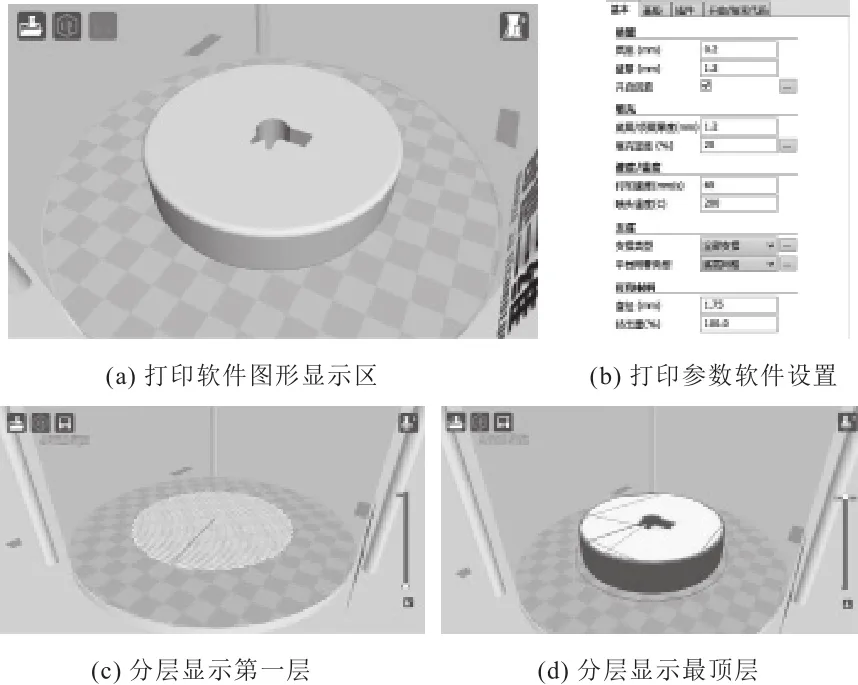

3D打印过程中采用奇迹三维公司的打印机及配套打印软件来完成。

运行Miracle软件,装载、导入设计好的三维模型,执行切片命令后,得到打印分层模型。此处“层高”值设为0.2;“壁厚”选择1.2;“底层/顶层厚度”经调试1.2为最佳值;“喷头温度”设定时,根据收缩率规律,当成形温度>145℃时,残余收缩量波动范围较小。并参阅打印机使用说明:PLA在190℃时开始熔融,但是粘度比较大,很难挤动,所以设置时结合经验调整到205℃。打印速度设定为65mm/s;因为塑料件无明显悬臂结构,考虑到打印表面质量选取默认值“全部支撑”[10]。图5显示出了打印设置参数、最底层及最顶层的模型特征及喷头运动轨迹。

图5 3D打印软件端设置Fig.5 3D print software settings

3.3 以打印件为型芯复膜处理并装模使用

用液体硅胶覆盖住3D打印的原始模型,等硅胶凝固之后就形成了用来复膜用的硅胶模型。根据模型,将类橡胶进行浇注后,便获得了所需要的橡胶卸料板零件。将零件装用于模具上经试模、冲压后获得了合格的发动机锁片。

4 结论

在模具设置制造过程中,对于弹性卸料板等零件,当生产周期是衡量的主要因素时,不妨考虑将先进的3D打印技术作为成型首选方案。由于采用了3D快速成型技术,加之类橡胶的成型己有很多成功案例可供借鉴,使模具生产周期大为缩短。既可以从设计的角度专注于结构设计,弱化对后期制造过程中的工艺考虑,同时提高了产品试制的效率。尤其当制造出来的产品经试验不满足使用要求的情况下,通过简单的3D打印工艺参数调整,便可比较快速获取类橡胶材质的最优成型参数。同时应当注意到,随着打印机打印软件、硬件参数的不同,类橡胶关键重要尺寸的设计需要结合经验进行初始判定。只有反复研究产品使用状况、结构特点、壁厚均匀性及受力特点,并且灵活运用收缩量计算理论,综合所有影响因素才能设计制造出合格的橡胶件。