添加型阻燃剂的研究进展与发展趋势

王 菁,陈 蕾,李圣军,,孙燕琳,4,杨冰冰,甘胜华*

(1.浙江桐昆新材料研究院有限公司,浙江 桐乡 314500;2.嘉兴市新材料研发重点实验室,浙江 桐乡 314500;3.桐昆集团股份有限公司,浙江 桐乡 314500;4.浙江恒创先进功能纤维创新中心有限公司,浙江 桐乡 314513)

高分子材料由于其优异的力学性能、尺寸稳定性、耐疲劳性等特质,广泛应用于化纤、塑料包装、电子机械等领域。但有些高分子材料属于易燃物,在燃烧过程中伴随的熔滴会加大引燃周围材料的机率,易造成火灾扩大[1],限制了其在特种领域的应用,还给在储藏和运输过程中带来了极大的安全风险。针对上述问题,行业工作者一直致力于研究阻燃改性高分子材料。

阻燃改性高分子材料的制备主要有本征共聚改性、接枝改性、后处理改性和共混改性四种方法。本征共聚改性所需阻燃剂量较少且性能持久,但对阻燃剂的耐高温性提出了更高要求,且新单体的引入会破坏高分子材料的结构,影响基体的性能[2]。接枝改性需要借助光引发、微波辐射、等离子体、化学引发等手段,在接枝单体选择及引发手段上有较高要求,适用范围小。后处理改性制备简单,但对于水洗要求高的聚酯产品存在致命缺陷,且存在水污染的环保问题。共混改性操作简单、工艺简易,利用助剂或改性剂进行配方设计,如分散剂、热稳定剂、抗氧剂、偶联剂等,提高阻燃剂在树脂中的分散性和相容性,进一步提高阻燃效果,是工业上阻燃改性高分子材料制备的主要方法[3]。

目前对阻燃剂的研究主要集中在阻燃剂的结构设计、分散性、阻燃效率等方面[4]。作者主要介绍了添加型阻燃剂的类型、阻燃机理及其研究进展,论述了提高阻燃剂高效性的方法,并展望了其未来的发展趋势。

1 添加型阻燃剂的类型

阻燃剂的发展经历了漫长的历史,从卤系阻燃剂到磷系阻燃剂、氮系阻燃剂,再到近年来膨胀型阻燃剂、纳米阻燃剂和生物基阻燃剂[5]。

1.1 卤系阻燃剂

卤系阻燃剂是指含有卤素元素(如溴和氯)的阻燃剂。由于其价格低廉、效果强、用量少,且与高分子相容性好,几十年来被广泛应用[6]。其阻燃机理一方面是通过抑制自由基反应,当卤素受热时,卤素组分均匀地裂解,与基体燃烧产物发生链终止反应;另一方面会产生高密度难燃气体,不仅可以稀释燃烧环境中的可燃气体,还可以达到隔绝的目的,最终使火焰熄灭。

五溴二苯醚、八溴二苯醚在燃烧或者裂解过程中产生的多溴代二苯并二恶烷及多溴代二苯并呋喃具有毒性。因此,市场已从传统卤系阻燃剂走向环保型卤系阻燃剂,如溴化环氧树脂、十溴二苯乙烷、溴化苯乙烯[7-8]。朗盛公司生产的溴化苯乙烯,用于阻燃耐高温聚酰胺和热塑性聚酯,能很好地分散在材料中,具有优异的稳定性和流动性[7]。溴化环氧树脂可用于工程塑料和塑料合金的阻燃处理[9]。随着人们环保意识的提升,阻燃剂的环保化和无卤化成为发展趋势。

1.2 磷系阻燃剂

磷系阻燃剂具有较高的阻燃性能,并且符合无卤环保要求,已被广泛应用于塑料、纤维等多个领域[10]。磷系阻燃剂在燃烧过程中会释放焦磷酸等酸性物质,在基体表面形成一层固化炭层,起到凝聚相阻燃效果;此外含磷化合物在燃烧过程中可生成含磷自由基,和燃烧时产生的自由基发生终止反应,降低燃烧强度,起到气相阻燃效果。磷系阻燃剂能够克服卤系阻燃剂带来的纤维耐光牢度降低、脆性增加和毒性等缺点,还可改善纤维的色泽和染色性能[11-12]。

按照物质组成分类,磷系阻燃剂可分为无机磷系和有机磷系阻燃剂两类。无机磷系阻燃剂主要是指红磷、聚磷酸盐、聚磷酸铵等,其中红磷阻燃剂中磷含量最高且价格低廉,是一种高效无机阻燃剂。但红磷存在颜色问题和自燃风险,且对基体的力学性能影响大。随着技术进步,研究者利用胶囊包覆技术,突破了颜色限制,且克服了红磷易吸潮、易氧化的问题,使得红磷阻燃剂迎来了新的发展契机[13]。

根据涂层与基体界面结合状态,气相沉积可分为覆盖表层与扩散表层,主要应用于耐磨涂层,在高温涂层中热稳定性较好,涂层致密均匀且密度、纯度、结构和晶粒度易于控制,结合强度较高。一般采用的测试方法有弯曲法、热冲击实验法、划痕法、压痕法等。

相比于无机磷系阻燃剂,有机磷系阻燃剂与树脂的相容性更好,对树脂力学性能的影响也较小,引起了广泛关注,如磷酸酯、亚磷酸酯、缩聚磷酸酯、烷基次磷酸盐、有机磷盐等。磷酸酯阻燃剂是最主要的有机磷系阻燃剂,可用于聚苯乙烯、聚酯、聚碳酸酯等高分子材料,可起到阻燃和增塑的双效功能。但磷酸酯多为油状液体,与高分子材料相容性差,存在熔滴问题[14]。

烷基次磷酸盐类阻燃剂为一种新型阻燃剂,一般为铝、锌、镁金属盐。近年来,陆续有研究人员研制出不同结构的次磷酸盐,单独或复配应用于聚酯、聚酰胺等材料中,如科莱恩公司生产的Exolit OP系列,含磷量高且无卤环保,特别适用于聚酯的阻燃改性,在市场上占有较大份额,为烷基次磷酸盐类阻燃剂里的标杆产品。此类阻燃剂的阻燃效果与粒径大小及分布、烷基种类、金属盐种类等有关。阻燃剂粒径的大小及分布影响了阻燃剂与高分子基体的相容性和在基体树脂里的分散性,并直接影响了树脂的力学性能[15]。目前国内厂家所制备的烷基次磷酸盐还存在着粒径和形貌不一的缺点,研制均匀分散且结构有序的烷基次磷酸盐是国内厂家需要突破的难题[16]。

1.3 氮系阻燃剂

目前常见的氮系阻燃剂主要是指三聚氰胺、三聚氰胺氰尿酸及其衍生物,其阻燃机理为阻燃剂在高温下受热分解,一方面吸收热量降低高分子材料的表面温度,另一方面放出大量的氨气、氮气等不燃性气体,将高分子材料与空气隔绝,起到阻燃的效果[17]。刘鹏举等[18]制备的高分散三聚氰胺氰尿酸显著改善了在树脂中的分散性及尼龙树脂的力学性能。李刚[19]利用气相结晶工艺合成的三聚氰胺粒径小,用量少,发泡效果好,可作为直接添加型阻燃剂。

尽管氮系阻燃剂的阻燃性能优异且毒性和腐蚀性小,但与高分子基体相容性差。因此,氮系阻燃剂常作为协效剂,与其它阻燃剂复配以增强效果。李东起等[20]研制了质量比为85:15的二乙基次磷酸铝/三聚氰胺氰尿酸盐体系,研究表明该协同阻燃剂阻燃效果远优于单一阻燃剂。

1.4 膨胀型阻燃剂

膨胀型阻燃剂是一类无卤、抗熔滴、低烟、低毒的新型绿色环保型阻燃剂,由以磷、氮为组成的化学膨胀型阻燃剂和石墨类物理膨胀型阻燃剂组成[21]。

化学膨胀型阻燃剂由酸源、炭源、气源组成。阻燃剂在高温下发生化学反应,在可燃物和火源之间形成稳定的泡沫状炭层。酸源常为无机酸或铵盐,如聚磷酸铵、三聚氰胺磷酸盐、硼酸盐等,在加热时产生酸,促进基体脱去水分。炭源为能与酸源发生酯化反应的物质,促进了基体成炭,起到了阻隔包覆的作用,一般为含碳丰富的多羟基化合物,如山梨醇、淀粉、丁四醇等,很大程度上决定了阻燃的效果。气源为发泡剂,是一种可产生无毒、不易燃气体且能稀释可燃气体浓度的物质,如三聚氰胺、聚磷酸铵、尿素等。气源的热稳定性要与炭源和酸源相匹配,若分解温度较低,可能无法使炭层膨胀,但若分解温度过高,又会破坏炭层的稳定性[22]。何文平等[23]制备了以邻苯二胺、三氯氧磷和三聚氰胺为原料的含磷三聚氰胺基膨胀型阻燃剂,发现其不但改善了阻燃尼龙的力学性能,且克服了阻燃剂团聚和迁移现象。

1.5 金属氢氧化物阻燃剂

金属氢氧化物阻燃剂主要是以镁、铝等金属氢氧化物为代表的阻燃剂,具有安全、环保、无毒性、耐高温的特点。其阻燃机理为阻燃剂遇热分解后产生水蒸气,吸收外界大量热量,降低实际温度,释放不可燃气体,稀释在燃烧过程中接触的可燃氧气;相较于其他金属氢氧化物阻燃剂,氢氧化镁还具备抑烟、填充的功效,在一定程度上可以降低高分子材料的腐蚀性和污染性[27]。

然而此类阻燃剂通常需要很大的添加量才能达到阻燃效果,导致基体树脂的力学性能受到了极大的影响,常作为协同复配阻燃剂。张莹等[28]利用碳微球和氢氧化镁复配阻燃改性聚酯,利用二者的协同作用,促进材料形成炭层,起到隔热隔氧的作用,聚酯的极限氧指数提高了39%,单位时间内熔滴数量降低了65%,明显提高了聚酯的阻燃性能。王俊和[29]在硫化橡胶中分别添加了氢氧化铝和氢氧化铝/磷氮复配阻燃剂,结果表明复配时降低氢氧化铝的添加量,橡胶的阻燃性能和力学强度都有所提高。

1.6 其他阻燃剂

除了上述阻燃剂,近年来不乏有新型阻燃剂的出现,如硅系阻燃剂、生物基阻燃剂等[30]。硅系阻燃剂根据组成可分为无机硅系和有机硅系阻燃剂,其阻燃机理是阻燃剂燃烧后形成炭层起到凝聚相阻燃。无机硅系阻燃剂有氧化硅、蒙脱土等,但纳米无机材料易发生团聚,常需要硅烷偶联剂进行表面改性[31]。有机硅系阻燃剂是以硅-氧-硅键为主链结构且硅上直接连接烷基或苯基,具有无机和有机化合物的双重特性。相较无机硅系阻燃剂,有机硅系阻燃剂结构具有柔性,与聚合物的相容性好。彭云[32]利用曼尼希反应制备了一种新型含磷有机硅阻燃剂聚N,N-二亚甲基磷酸基氨丙基硅氧烷,当三氧化二铁作为协效剂用于聚酯及其纤维的研制时,显示出良好的阻燃效果和抑烟性。

随着世界各国对新能源的探索,近年来生物基阻燃剂崭露头角,如孟晓伟[33]利用基于静电作用的层层自组装技术将生物基壳聚糖、海藻酸钠、植酸构筑在聚酯薄膜上,研制得到生物基阻燃聚酯薄膜,当三种生物基材料质量分数为0.3%且厚度为80 nm时,复合薄膜在燃烧后可达到UL-94 V-0级,极限氧指数从18.2%提升到27.5%,氮气氛围中的残炭质量分数从7.90%增加到14.78%,且透光率下降幅度低于30%。

2 提高阻燃剂高效性的方法

阻燃剂的种类层出不穷,如何减少阻燃剂用量且保持高的阻燃效率是应用中一直关心的问题,即在保证树脂力学性能和阻燃性能的同时还可以最大程度地减少成本。目前提高阻燃剂高效性的方法主要有微胶囊化、超细化、表面活性处理和复配协效等技术。

2.1 微胶囊化技术

阻燃剂微胶囊化一般是指通过界面聚合法、原位聚合法、相分离法、溶液蒸发法、溶胶凝胶法等将阻燃剂包裹在成膜材料内,形成直径为1~1 000 μm的壳芯结构。通过选取合适的成膜材料及工艺条件,该法可控制微胶囊化的阻燃剂释放到相应高分子基体中[34]。微胶囊化技术应用灵活,可根据阻燃剂的应用环境和需求来控制微胶囊的形态。利用该技术可以改变阻燃剂的外观形态,克服其固有缺陷,还可增加阻燃剂与高分子材料的相容性和热稳定性。

微胶囊化技术可应用于多种类型阻燃剂中,改善和提升阻燃剂的性能。如微胶囊化的红磷克服了普通红磷易氧化、吸湿、相容性差等缺点,改善了其热稳定性、分散性、阻燃性,避免了加工过程中产生有毒化合物磷化氢[24]。微胶囊化技术还广泛应用于膨胀型阻燃剂,如GAO M等[35]开发了一种新型微胶囊化的膨胀型阻燃剂聚磷酸铵/三聚氰胺脲醛树脂/单宁酸铁,其中聚磷酸铵作为内核并充当酸源的作用,三聚氰胺脲醛树脂作为中间壳层并充当发泡剂的作用,单宁酸铁作为最外层并充当炭源、抑烟剂和表面修饰剂的多重角色。该新型微胶囊化阻燃剂不但提高了聚磷酸铵的耐水性,并利用磷-氮之间的协同作用提高了阻燃效率,同时最外层单宁酸铁的引入大大增加了膨胀型阻燃剂中炭源的含量,减少了阻燃过程中的发烟量。

微胶囊化的阻燃剂存在粒径普遍较大、胶囊化不连续、壳材料选择存在随机性等问题,但其独特的控释性和阻隔性,使得高分子材料阻燃性的实现有了更加多样化的选择。未来对阻燃剂微胶囊化的研究将集中在阻燃剂的精准包覆及定点释放、耐受高强剪切、壳层结构及厚度设计等方面。

2.2 超细化技术

阻燃剂超细化是指将无机阻燃材料通过超细化处理,使阻燃剂的粒径纳米化,利用纳米颗粒的高比表面积、尺寸效应和表/界面效应,提高阻燃剂在高分子材料中的相容性,减少阻燃剂的用量。常用的超细化方法有高能机械球磨法、液相共沉淀法、气相制备法等[36]。

胡苏南[37]利用行星球磨机制备超细化阻燃剂,探究研磨时间、研磨转速、研磨球用量对阻燃剂的超细化效果及其在涤纶织物中阻燃性能的影响。孙灵娜等[38]采用沉淀法以氨水为沉淀剂、醋酸镁为原料制备纳米氢氧化镁,通过对反应工艺的调控制备得到直径约4 nm的针状结构氢氧化镁、直径20~30 nm的纳米颗粒和直径40 nm的棒状氢氧化镁。魏丽菲等[39]使用气相化学沉积法制得碳纳米管,经三氧化二镍改性后分散性能优良,改善了阻燃剂与高分子基体的相容性。

2.3 表面活性处理技术

阻燃剂表面改性借助物理吸附或化学反应,利用表面改性剂对阻燃剂的表面进行调控[40]。根据改性剂的不同可分为有机物改性或偶联改性,但因有机物改性后还需处理有机溶剂,步骤繁琐,成本提高,工业上更倾向偶联改性。从工艺角度又可分为干法和湿法改性[36],干法改性是指表面改性剂与阻燃剂按照一定配比在混合设备中混合搅拌的一种加工工艺;湿法改性是指在一定温度下,偶联剂与阻燃剂混合成浆料进行搅拌改性。湿法改性的可调控因素多,但后续还需干燥、脱水等后处理,成本比较高,故干法改性适用性更广。

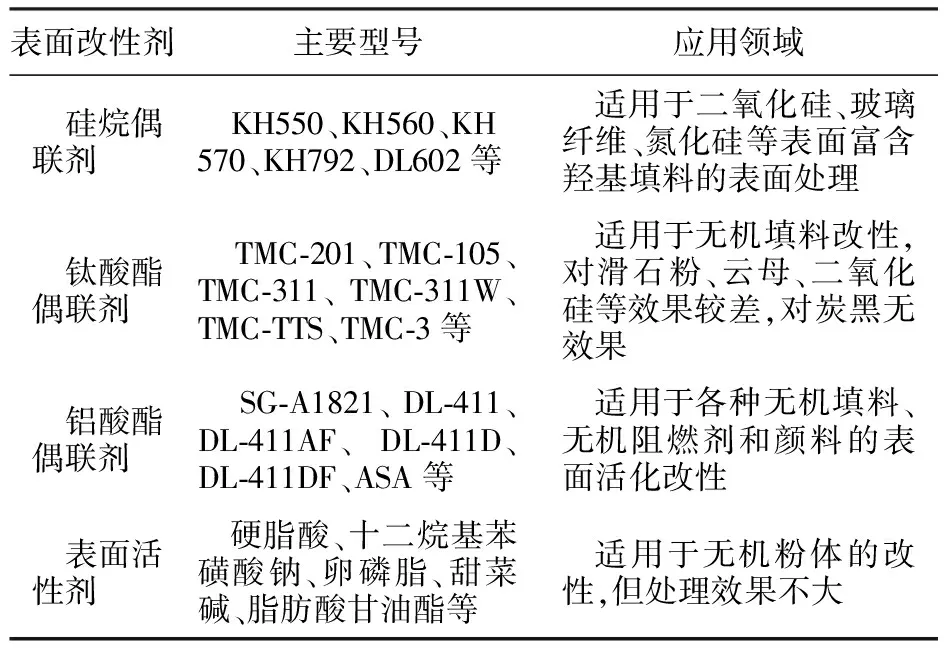

偶联剂是一种含有亲/疏水基团的表面改性剂,亲水基团可以与无机粉体表面发生化学反应,降低无机粉体的表面能,改变其表面的亲水性;疏水基团又可以与高分子材料缠绕等,成为无机粉体与高分子基体之间相连的桥梁。偶联改性后的阻燃剂在高分子基体中的分散性能有了显著地提高,表1为常用表面改性剂型号及应用领域[36]。

表1 常用表面改性剂及应用领域

唐小强等[41]选用4种不同的偶联剂对氢氧化镁进行表面处理,探究偶联剂种类及比例对尼龙6材料性能和阻燃效果的影响。通过比较尼龙6的力学性能、结晶性能和阻燃性,确定偶联剂的最佳配比。张静[42]利用γ-缩水甘油氧基丙基三甲氧基硅烷对蒙脱土进行表面修饰,改善了其在聚酯中的相容性能。

2.4 复配协效技术

单一阻燃剂的使用存在着添加量大、基体力学性能下降、成本高、合成困难等问题。复配协效技术是利用两种及以上的阻燃剂,通过物理或化学方法以一定比例复配达到协同阻燃效果,在保持基体树脂力学性能的同时,提高阻燃效率和降低成本[43]。

贾宁等[44]研制了纳米三聚氰胺氰尿酸盐改性和密胺焦磷酸盐(MPP)/硼酸锌(ZB)改性聚酯切片,探究了复配比例对聚酯的热稳定性能和力学性能的影响; 研究表明,阻燃剂的加入一定程度地削弱了聚酯的机械强度,且复配阻燃聚酯燃烧后形成的炭层更致密,可抗熔滴,MPP/ZB复配质量比为10:30时的阻燃效果最佳。曲德智[45]将二烷基次磷酸铝/三聚氰胺氰尿酸盐/防滴落剂(质量分数0.5%)改性聚酯与复合膦酸酯改性聚酯进行比较;测试表明,当阻燃剂二烷基次磷酸铝/三聚氰胺氰尿酸盐质量分数达到10%时制备的阻燃材料阻燃效果最佳且高于单一阻燃剂。N.DIDANE等[1]利用科莱恩Exolit OP 950作为阻燃剂、多面体齐聚倍半硅氧烷(POSS)纳米粒子作为复配协效剂,研究POSS的添加对PET纤维的阻燃性能的影响;实验表明,尽管纳米粒子的存在对阻燃性能有着细微的降低,但是在燃烧过程中有着很好的抑烟性和低毒性。周卫东等[46]利用三聚氰胺氰尿酸盐与硫化锌或类石墨相氮化碳或9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物衍生物复配体系作为阻燃剂,与尼龙6切片共混、造粒、干燥、纺丝,研制得到具有良好力学性能和阻燃性能的阻燃尼龙6纤维。

虽然复配阻燃剂已经在聚合物阻燃应用上取得了不错的发展,但针对不同应用体系复配的比例优化、协效阻燃剂的选择及机理仍是研究重点。

3 结语

高分子材料阻燃剂的发展经历了从传统卤系阻燃剂到环保型卤系阻燃剂、磷系阻燃剂、氮系阻燃剂、金属氢氧化物阻燃剂、膨胀阻燃剂,再到近年来科研人员热衷的硅系、生物基阻燃剂。目前阻燃剂的发展已经取得了很大的进步,但仍存在着以下问题:(1)与基体相容性差,如金属氢氧化物阻燃剂等无机阻燃剂;(2)阻燃效率低,添加量大,如氮系阻燃剂常用作协效剂;(3)熔滴问题,如磷系阻燃剂;(4)改性阻燃材料力学性能下降,如金属氢氧化物阻燃剂改性材料;(5)成本高,合成工艺复杂,如生物基阻燃剂。

为改善上述问题,常采用微胶囊化、超细化、表面活性处理和复配协效等技术来提高分散性、相容性和阻燃效率。未来针对阻燃剂的研究主要会关注以下几个方面:(1)阻燃剂的绿色环保化,根据市场需求和发展潮流,将实现无卤化高效阻燃剂的全面推广应用;(2)阻燃剂的超细化和表面活性处理技术,利用高精尖手段改善阻燃剂在高分子材料中的分散性和相容性,探究不同体系的超细化制备工艺和表面修饰技术;(3)阻燃剂的复配协效技术,通过两种及以上阻燃剂的复配,对其配方组成、协效机理、成本问题进行深入研究;(4)阻燃剂的多功能化,研发出兼具多重功能的高附加值阻燃剂是未来的研发方向。