“十三五”期间油气输送管道系统主要耗能设备节能监测分析

刘国豪 侯磊 魏甲强 王雷 杨杨 徐姗 潘腾 李东阳

1中国石油大学(北京)·油气管道输送安全国家工程实验室

2国家石油天然气管网集团研究总院技术推广中心(节能测试中心)

3国家管网集团北方管道有限责任公司

油气输送管道是我国家第五大能源通道。输油泵机组、加热炉、锅炉、天然气压缩机组是油气输送管道企业的关键设备,也是能源消耗的主要设备,总装机容量超过9 000 MW。2020 年油气管输企业总能耗超过400×104t 标煤,总体耗能十分巨大,能耗费用约占企业全部运行成本的四分之一。其中耗能设备集中的西部管道能耗费用占企业全部运行成本50%以上,主要耗能设备的能效水平对集团公司生产运行成本影响巨大。节能监测作为多年来能源管理工作中主要的技术支持手段,在摸清能耗现状、挖掘节能潜力、提出节能建议等方面发挥着重要的作用。对“十三五”期间五年来主要耗能设备的监测数量、合格率、运行效率等进行分析,提出针对性的建议,对于“十四五”节能监测工作有重要的指导和借鉴作用。

1 监测总体情况

“十三五”期间,管道节能监测中心根据国家标准GB/T 15316—2009《节能监测技术通则》[1],按照重点用能企业主要耗能设备年节能监测率不低于20%的要求,结合油气管输企业自身耗能情况,每年约完成260 台套各类设备节能监测工作。5 年间共完成油气管输企业620 台输油泵机组、181 台加热炉、90 台锅炉、404 台天然气压缩机组,共1 295台各类耗能设备节能监测工作。

2 节能监测依据标准

标准按作用分为测试计算用、指标评价用共两类。“十三五”期间,监测机构和管输企业紧密结合,加大了国内能耗类标准的制修订力度,对加热炉、天然气压缩机组测算标准进行了修订,测算方法更科学和准确。评价标准从行业标准升级为国家标准[2],评价指标限值和评价项目均进行了调整和完善[3],指标调整后会对设备合格率的纵向比较有一定影响。特别是SY/T 6637—2012[4]升级到2018版后[5],解决了天然气压缩机组在多变指数、焓值以及多变压缩功计算等方面与国际主流标准存在较大差异的问题,保证了计算方法与厂家、国外标准保持一致,将有力支持能效对标和优化运行工作;完善后的测算方法更适合国内站场能耗计量仪表和测试位置的现状,为国内天然气压缩机组提供了科学的能效测算方法[6]。

测算类标准包括:GB/T 12497—2006《三相异步电动机经济运行》[7],GB/T 16666—2012《泵机组液体输送系统节能监测》[8],SY/T 6381—2008《加热炉热工测定》(2016 年5 月30 日停止使用)[9],SY/T 6381—2016《石油工业用加热炉热工测定》(2016 年6 月1 日起实施)[10],SY/T 6637—2012《天然气输送管道系统能耗测试和计算方法》(2019 年2 月28 日停止使用),SY/T 6637—2018《天然气输送管道系统能耗测试和计算方法》(2019年3月1日起实施)。

评价类标准包括:SY/T 6837—2011《油气输送管道系统节能监测规范》(2018年3月30 日停止使用),GB/T 34165—2017《油气输送管道系统节能监测规范》(2018年4月1日起实施)。

3 监测结果及评价分析

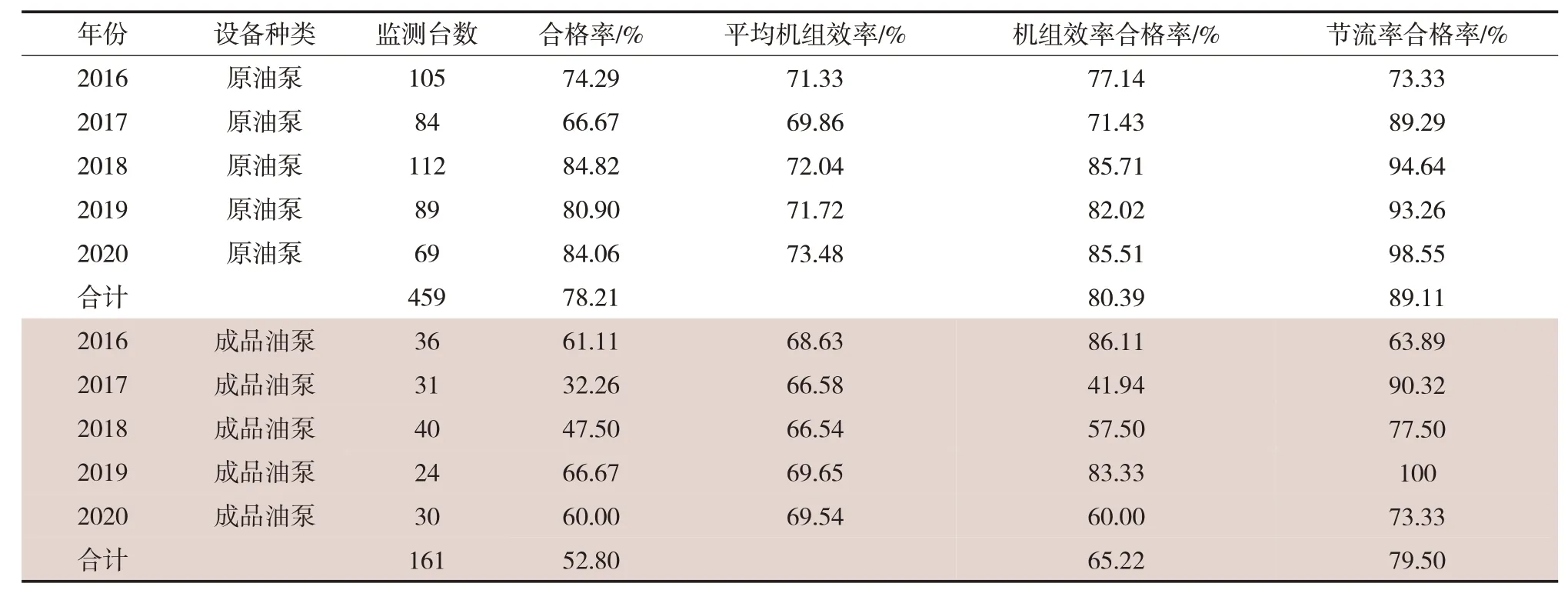

3.1 输油泵机组

输油泵机组共测试620 台,其中原油泵459台,成品油泵161 台。原油泵合格359 台,合格率78.21%;在各分项指标评价中,机组效率合格369台,合格率80.39%,节流率合格409 台,合格率89.11%。成品油泵合格85台,合格率52.8%;在各分项指标评价中,机组效率合格105 台,合格率65.22%,节流率合格128 台,合格率79.5%。具体监测结果见表1。

表1 “十三五”期间输油泵机组监测结果Tab.1 Monitoring results of oil pump unit during the 13th Five-Year Plan period

输油泵机组存在的主要问题:由于受正常输油生产条件的限制,多数管线不允许调量,输油泵未能在髙效区运行,部分输油泵的实际测试流量比额定流量低很多,个别输油泵实际测试流量比额定流量高很多,泵特性和管道特性不匹配,导致输油泵运行效率偏低;部分电动机实际功率因数偏低,电动机有用功输出偏少;没有加装变频机组的输油站,为控制出站压力,设定出站调节阀的关度较大,出站节流阀节流严重,造成管道输送系统的节流损失较高,电能浪费严重;运行时间较长的泵机组,可能因杂质较多造成内部构件磨损,导致泵效降低;个别电动机效率偏低,额定流量附近的泵效率偏低,机组效率不高[11]。

建议采取的措施:各管线根据输量计划优化输送工艺,合理安排输量和各站机组运行方式,尽量使输油泵在额定排量附近的高效工作区域运行,减少低输量或超负荷运行情况,提高输油泵机组效率,降低能耗[12];对电动机加强就地无功功率补偿,投用就地无功功率补偿装置,提高电动机侧功率因数,并定期督促投用;加强输油泵的日常维护和定期检修,注意机组的振动情况及轴承温度的实时监控数据,加强密封泄漏现场巡检工作,及时维修运行时间较长的泵机组,避免泵机组在异常状态下运行;技术改造时,在生产工艺条件允许的情况下,优选加装变频调速装置,考虑更换扬程低的泵或切削叶轮等,使泵机组性能与管道匹配,减小出站调节阀的关度,减少节流损失,降低电能浪费;定期进行现场计量仪表检查、校准,保证变电所控制柜电能参数显示准确,便于单体电动机能耗管理,避免现场人员记录电量不准确的问题;加大与调度部门沟通力度,测试前申报作业计划,测试时调节输量,增加测试工况,便于测试性能曲线;测试结果及时反馈分公司及调度部门,根据监测结果,尽量使用效率较高的泵机组,争取节能效益最大化。

3.2 加热设备

油气输送管道系统使用的加热设备主要有直接炉、热媒炉和锅炉,燃料均为燃油或燃气。

3.2.1 直接炉

共测试直接炉129 台,节能监测合格设备95台,合格率73.64%。在各分项评价中,热效率合格103 台,合格率79.84%;排烟温度合格121 台,合格率93.8%;过剩空气系数合格124 台,合格率96.12%;表面温度合格127台,合格率98.45%。直接炉具体监测结果见表2。

表2 “十三五”期间直接炉监测结果Tab.2 Monitoring results of direct furnace during the 13th Five-Year Plan period

直接炉存在的主要问题:燃烧器配风比例调节不当,因助燃风量过大造成过剩空气系数超标;燃烧器火嘴雾化效果不好,导致燃烧不充分,不完全燃烧损失较大;改造前部分炉体炉管积灰偏重,排烟温度过高,排烟热损失较大,局部区域表面温度较高,炉膛段外表面温度整体偏高,辐射室底部的外表面温度超标;燃料油流量计失真问题普遍存在,仪表控制系统监控数据不准确。

建议采取的措施:对于进口燃烧器,尤其是最近更新或油改气后的油气两用燃烧器,需要增加厂家进行油风或气风配比调试的频率,适当调节燃烧器配风比例,以保持良好的雾化燃烧效果,提高燃烧效率[13];检修吹灰除尘装置,严格落实对炉膛、烟道和预热器进行清灰除尘的规定,降低排烟温度,加强保温措施;加强烟气过滤器的维护,进行节能改造,提高余热利用率;校准燃料油进油、出油流量计,并将累计值准确上传到炉前的控制柜画面上,检修、校正仪表控制系统监控参数,确保在线仪表传输准确率。

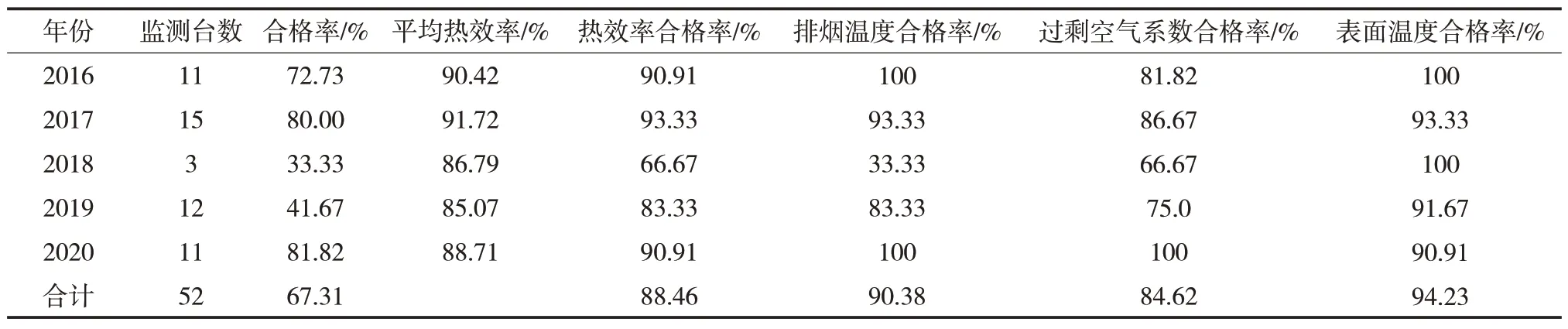

3.2.2 热媒炉

共测试热媒炉52 台,节能监测合格设备35台,合格率67.31%。在各分项评价中,热效率合格46台,合格率88.46%;排烟温度合格47台,合格率90.38%;过剩空气系数合格44 台,合格率84.62%;表面温度合格49 台,合格率94.23%。热媒炉具体监测结果见表3。

表3 “十三五”期间热媒炉监测结果Tab.3 Monitoring results of heat medium furnace during the 13th Five-Year Plan period

热媒炉存在的主要问题:燃烧器配风比例不当,空气系数超标,或配风比过低,导致燃烧不充分,气体不完全燃烧损失较高;个别热媒炉保温层的保温性能趋于恶化,造成炉膛段外表面温度多处超标,平均温度偏高,尤其前后墙保温薄弱区域表面温度较高;受热面积灰严重,造成排烟温度较高;热媒炉可调节负荷范围较小,不能满足高负荷运行及测试条件的需要;炉前就地柜“含氧量”与“排烟温度”监控参数不够准确,在线仪表没有定期进行检定;部分炉未配备燃料油流量计。

建议采取的措施:对油气两用型燃烧器,需要定期进行配风比例的适当调节,特别是燃油转燃气状态后及时进行配风比例重新调节,以保持良好的雾化燃烧效果并满足运行负荷调节范围;适度矫正燃烧器,控制火苗长度及形状,避免火焰偏烧及燎后墙现象;加强炉体前后墙及局部区域的保温性能,炉管喷涂节能涂料,增强换热效果,降低排烟温度;更换不准确的温度表、压力表等在线仪表,按要求配备燃油流量计,并对流量计等仪表定期进行检定,检修或校正仪表系统远传监控参数;保证吹灰除尘装置能够正常运行,且定期进行吹灰操作。

3.2.3 锅炉

共测试锅炉90 台,节能监测合格设备52 台,合格率57.78%。在各分项评价中,热效率合格70台,合格率77.78%;排烟温度合格84 台,合格率93.33%;过剩空气系数合格68 台,合格率75.56%;表面温度合格86 台,合格率95.56%。锅炉具体监测结果见表4。

表4 “十三五”期间锅炉监测结果Tab.4 Monitoring results of boiler during the 13th Five-Year Plan period

热效率偏低和过剩空气系数不达标是导致合格率低的主要原因。锅炉存在的主要问题:多数蒸汽锅炉前、后墙保温薄弱区域的表面温度较高,部分锅炉的炉侧和炉顶表面平均温度超高,超过了标准限定值;多数热水锅炉燃烧器的配风量过大,烟气含氧量较高致使过剩空气系数超标,排烟热损失较大,个别锅炉的燃烧器配风量不足,燃烧不够充分;个别蒸汽锅炉大负荷运行时排烟温度超高,排烟热损失较大;有的蒸汽锅炉的设计热效率偏低,本身就达不到相应评价指标的要求。

建议采取的措施:对于油气两用型燃烧器,应定期调节其配风比例,使助燃风量大小保持适量,提高雾化燃烧效率;定期清除炉膛及烟道内的积灰与积垢,降低有害气体与污染物排放,降低排烟温度,提高运行维护水平;加强表面温度较高区域的保温措施,提高炉体保温性能;逐步淘汰老旧且效率偏低的锅炉,更换新型高效锅炉[14]。

3.3 天然气压缩机组

共测试各类压缩机组364台次,其中,燃气轮机驱动离心式压缩机组179台,电动机驱动离心式压缩机组151台,燃气发动机驱动往复式压缩机组34台。

3.3.1 燃气轮机驱动离心式压缩机组

共测试燃气轮机驱动离心式压缩机组179 台,合格165台,合格率92.18%。具体监测结果见表5。

表5 “十三五”期间燃气轮机驱动离心式压缩机组监测结果Tab.5 Monitoring results of gas turbine driven centrifugal compressor unit during the 13th Five-Year Plan period

造成燃驱机组效率偏低的主要原因是机组运行在压缩比偏低的工况下,出站压力已经超过允许值,导致目前运行模式下无法提高压缩比[15]。其次,部分机组中天然气经压缩后温升偏大,导致压缩机组的机组效率偏低。造成压缩后温升偏大的因素可能有:温度测量误差偏大;机组振动偏大;叶片光洁度受损或叶片顶端与通道壁之间的空隙偏大导致涡流严重增大。

建议采取的措施:考虑全线优化、隔站运行模式的可行性,提高压缩机组压缩比,经实践证明,压缩比1.25 以上运行效率较好[16-17];查找天然气压缩后温升偏大的原因,校准温度传感器,检查机组振动情况,检查叶片的光洁度,若是光洁度受损的原因,还应检查过滤器的过滤效果。

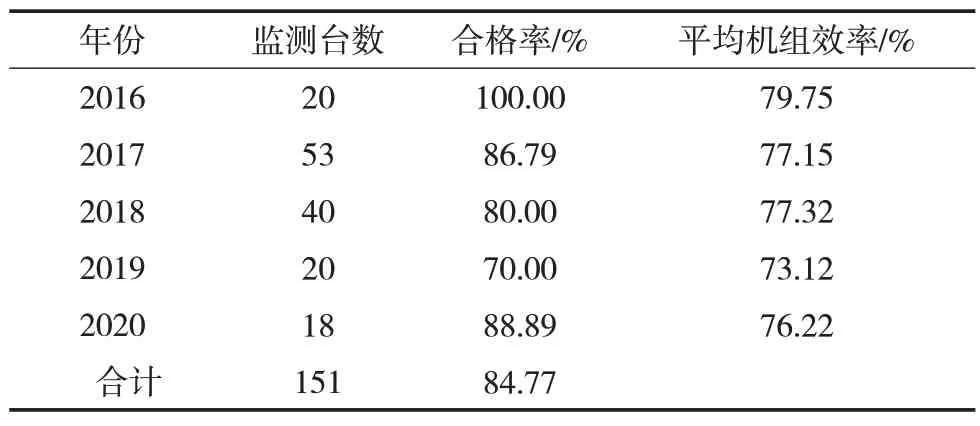

3.3.2 电动机驱动离心式压缩机组

共测试电驱离心式压缩机组151 台,合格128台,合格率84.77%。具体监测结果见表6。

表6 “十三五”期间电动机驱动离心式压缩机组监测结果Tab.6 Monitoring results of motor driven centrifugal compressor unit during the 13th Five-Year Plan period

部分电驱机组目前正常运行状态下压缩比偏低,在1.15~1.25之间,原因是下游站场的进站压力较高,本站无法提高压缩比,导致计算出的机组效率偏低。在运行模式下无法提高压缩比时,建议考虑隔站运行模式的可行性[18-19]。

3.3.3 燃气发动机驱动往复式压缩机组

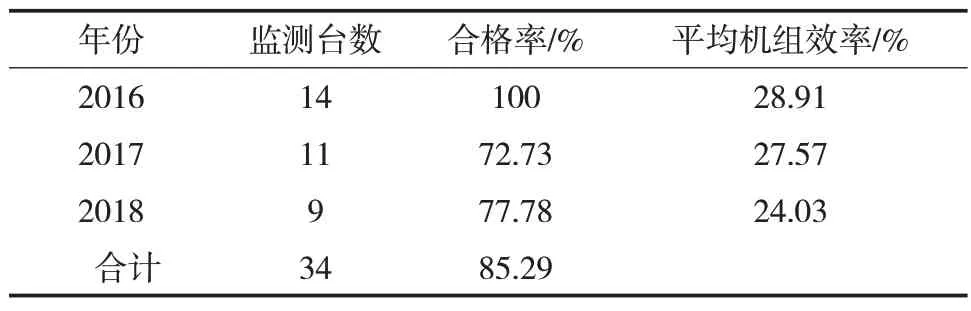

共测试燃气发动机驱动往复式压缩机组34台,合格29 台,合格率85.29%。具体监测结果见表7。

表7 “十三五”期间燃气发动机驱动往复式压缩机组监测结果Tab.7 Monitoring results of gas engine driven reciprocating compressor unit during the 13th Five-Year Plan period

储气库用燃气发动机驱动往复式压缩机组效率均合格,不合格的机组集中在鄯乌压气首站。该站燃气发动机驱动往复式压缩机组为1997 年投产使用,已经运行25 年,设备性能老旧,已经建议企业尽快更换新型设备。

4 结论

“十三五”期间,各管道节能监测机构通过持之以恒的标准制修订、监测机构能力建设等基础工作,完善测算方法、细化评价指标,圆满完成了管输企业主要耗能设备节能监测任务,为管输企业节能降耗工作提供了应有的技术支持,保障了管输企业“十三五”任务的完成。但是还存在人工监测工况少,无法做到各类工况全覆盖,且监测结果反馈时间长,数据利用率不及时,无法实时支持生产运行等实际问题。

“十四五”期间,随着国家油气管网集团的成立和运行,全国一张网加速形成,油气管道站场各类主要耗能设备数量、能耗量及其能效数据量将成倍增加,对节能监测工作也提出了新的要求和更多挑战。在国家“碳中和”“碳达峰”的政策机遇下,需要更好地保持主要耗能设备经济、高效运行,节能监测工作是管输企业提质增效、节能减排的重点技术手段。油气管输企业节能监测工作应首先做好节能监测模式向信息化转变,在智慧管网背景下,开展主要耗能设备的能效实时监测研究和应用,做到全工况监测和实时优化调节;其次,利用大数据分析等先进手段,加大能效数据规律研究,掌控主要耗能设备能效数据之间的规律,盘活能效数据资产的价值,为管输企业节能、减排、降碳工作作出更大的技术支持。