基于有限元的电力锅炉热力特性应用研究

宋顺鑫,赵 敏,孙森

(杭州海康威视数字技术股份有限公司,浙江杭州 310018)

我国的工业锅炉大部分是链条炉排锅炉[1-4],链条炉现已发展成机械化程度高、运行稳定的一种燃烧设备。但与煤粉炉及循环流化床锅炉相比,链条炉的排烟热损失与固体未完全燃烧热损失严重,它的热效率较低,这就增加了机组运行成本,致使经济性较差。

对链条炉的研究工作,国内外已有较多报道,如丁大伟等对链条炉配风优化开展了数值模拟研究[5-9],李景明等对工业链条炉开展了热态数值模拟研究工作[10-16]。

该文研究采用了一种能将链条炉床层与炉膛一体化耦合的方法,进一步提高了计算结果的准确性。通过该次模拟研究,能为链条炉的工业应用提供一定的参考价值。

1 模拟对象介绍

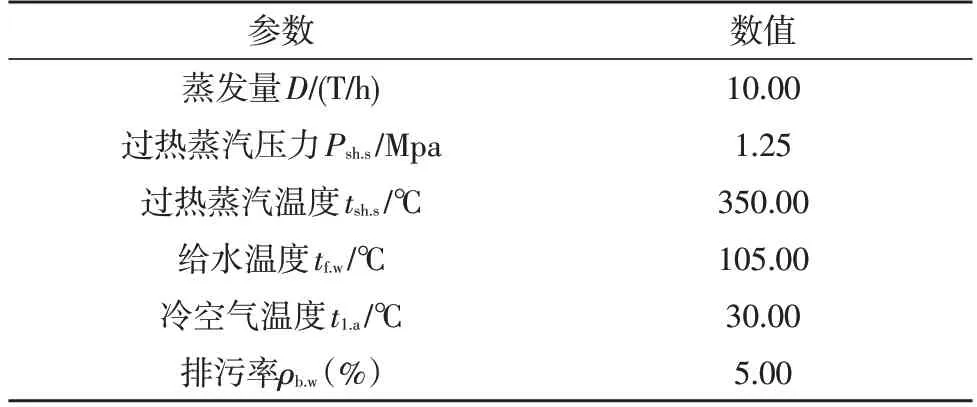

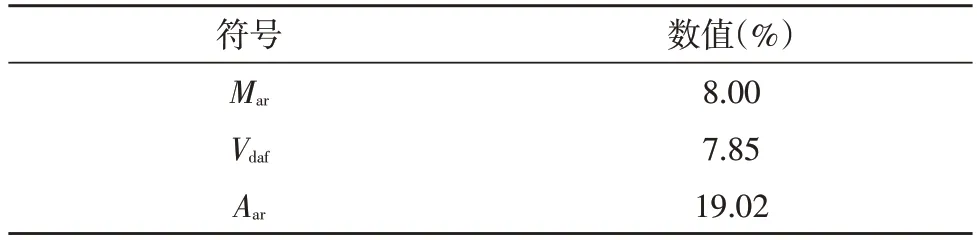

该炉型为双锅筒横置式链条炉排锅炉,锅炉高8 421 mm,最大宽度6 355 mm,深度2 700 mm,链条炉结构示意如图1所示。对应的三维实体采用GAMBIT软件进行网格划分,网格总数为820 000 个。锅炉基本参数如表1 所示,煤质特性参数中元素分析及工业分析数值分别如表2、表3 所示,其中该煤质低位发热量是24.42 MJ/kg。

图1 链条炉结构示意

表1 锅炉基本参数

表2 煤质特性参数

表3 煤质工业分析参数

2 数值模型与计算条件

该计算为三维稳态数值模拟。湍流计算为标准k-ε双方程模型,辐射换热为P1 模型,运用了混合分数-概率密度函数模拟湍流燃烧过程,挥发分的析出与焦炭的燃烧分别采用了双步竞争速率模型与动力/扩散控制模型。

初始条件:给煤温度为25 ℃,给煤量为0.4 kg/s,煤粒径服从rosin-rammler 分布,其中燃煤最小粒径为6 mm,最大粒径为30 mm,平均粒径为16 mm。床层燃煤厚度为150 mm,编写UDF 函数实现煤质颗粒轨迹控制,燃煤在炉排上停留时间为60 min。

边界条件:一次风室为进风入口,一次风温为403 K;煤入口与出口为壁面热流边界,发射率为0.8;前后拱设为绝热壁面;前后墙及左右墙壁温为393 K,发射率为0.9;炉膛出口为压力出口。一次风计算参数如表4 所示。

表4 一次风计算参数

从表3 可以看出,后侧风室的供风量较少,供氧较多位置主要是在链条炉排的前段,这由链条炉的燃烧方式及该炉型结构共同决定的。该计算对象由5 个一次风室构成,从工程实际出发,风室的数量对合理配风有重要作用,进而影响燃烧结果。

3 计算结果

3.1 温度场与气相组分场

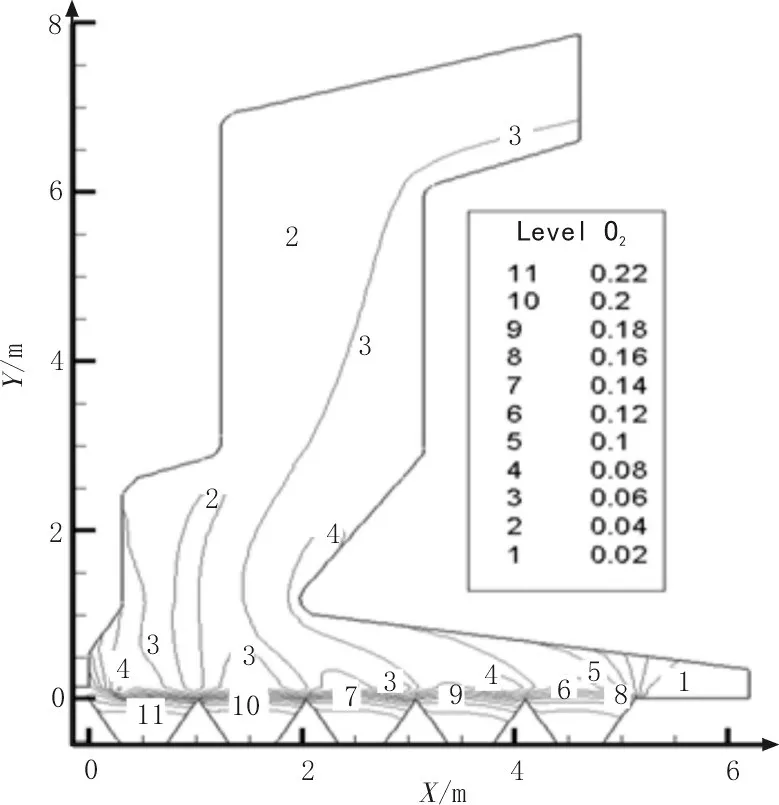

100%负荷下,对其进行了热态燃烧计算模拟,得到了温度场与气相组分场。对于气相,该文分析了O2在炉内分布的情况(单位:体积分数)。

图2 是温度分布等值线图,最高温度值出现在第二个风室上方的炉排面上,温度值是1 300 ℃,该处是主燃烧区域,其余两侧炉排面上温度逐步变小,沿炉膛高度方向烟气温度也是逐渐变低,炉膛出口烟温约为905 ℃。

图2 温度分布等值线

由图2 可知,第一个风室上方炉排面的温度较低,这是由于给煤的温度偏低,在点燃前要吸收一定的热量,且该炉燃用煤质的挥发分含量低,燃料引燃也会推迟,再加上该处是水分的蒸发区域,也要吸收一定的热量,故温度不高。第4-第5个风室上方炉排面的温度也相对偏低,这是因为可燃物到达该位置时已基本燃尽,该处的温度主要是剩余少量焦炭的燃烧与灰渣物理热共同作用的结果。上述结果符合典型链条炉的燃烧进程,说明该模拟方法准确、可靠。

O2分布等值线如图3 所示,该图与温度分布结果相对应,从图中可看出,主燃烧区的O2浓度较低,水分析出处与焦炭燃尽处的O2浓度相对较高,炉排下的一次风室由于不参与燃烧过程,因而不耗氧。由于气体可燃物在炉膛空间的燃烧,沿炉膛高度方向O2浓度不断变小。

图3 O2分布等值线

3.2 负荷变化对燃烧过程的影响

分别对锅炉负荷为50%、75%、100%时的燃烧特性进行了研究,并将得出的结果加以对比分析。

图4 为不同负荷下的燃煤颗粒温度沿炉排长度方向的变化规律,计算条件:取床层高度100 mm 处的煤质且粒径为14 mm。

图4 不同负荷下的燃煤温度变化曲线

结果可见,在炉排面长度为0~0.5 m 处,负荷变化对燃煤颗粒温度的影响不明显,此时煤质处于燃烧准备阶段。但在长度为0.5 m 以后,不同负荷间的温度差异变得显著,尤其在主燃烧区,不同负荷间的温度差值较大。在炉排后段,随着煤不断的燃尽,温度差值逐渐变小。

表5 是负荷变化对炉膛出口烟气温度、燃尽率、CO2、O2、CO 浓度的影响。可以发现,随着锅炉负荷的变大,CO 与O2的浓度在降低,而CO2的浓度和炉膛出口烟气温度在增加,煤质的燃尽率也随着变大。

表5 负荷变化对燃烧结果的影响

3.3 床层燃煤颗粒温度与质量的变化

计算条件:选取床高分别为65 mm、85 mm、103 mm位置处的3 种燃煤颗粒,直径为22 mm。图5 为炉排方向上不同床层高度的燃煤温度变化曲线。可以看出,床层高度由高变低时,床层颗粒的温度也是逐步降低的,说明了链条炉的燃烧是从煤层表面向床层底部逐渐扩展的,也即链条炉具有单面引火特性。在炉排面长度为0.0~1.2 m 处,床层高度对颗粒温度的影响差别较小,这是由于该段是水分蒸发与挥发分析出区域,此时的燃烧进程还很缓慢。从总体分布来看,不同床层高度的颗粒温度差异较大,在炉排面长度为3.5 m 处时,以65 mm 与103 mm 的床高为例,两者的温度差值为148 ℃左右。

图5 不同床层高度下的燃煤温度变化曲线

以床层高度103 mm 为基准,分别统计了燃煤粒径是6 mm、9 mm、12 mm、14 mm 时,单颗粒燃煤质量随炉排面长度的变化规律,如图6 所示。

由图6 可知,当长度小于0.5 m 时,煤质质量变化很小,之后燃煤质量不断变小,但在长度为4~6 m时,颗粒质量已不再发生变化。粒径越小,燃尽时间越短。

图6 不同粒径下的单颗粒燃煤质量变化曲线

3.4 总体燃尽率计算

挥发分析出温度与着火温度均较低,在链条炉排的前端即会燃尽,且可燃成分中焦炭的比重远高于挥发分,因此,燃煤颗粒的燃尽主要指的是焦炭的燃尽状况,表征煤燃尽情况的参数可用燃尽率表示,燃尽率ηrj的表达式如下:

式中,Ml为可燃质燃烧损失的质量,Mt为可燃质的总质量。

由于燃煤中的可燃质为挥发分与焦炭,因此可按式(2)来表示其含量。

式中,Vdaf为干燥无灰基挥发分质量百分比,Cdaf为干燥无灰基焦炭质量百分比。

可燃质的燃烧损失质量可表示为:

式中,ηv表示挥发分的燃尽率,ηc表示焦炭的燃尽率。由以上各式,可得出燃尽率的计算公式为:

式(2)中的Vdaf与Cdaf根据燃煤特性即可得知,该计算中其分别是7.85%与92.15%。ηv与ηc通过对燃煤颗粒的数据统计便可知晓,数值如表6 所示,依次是挥发分燃尽率100%与焦炭燃尽率92.71%(燃尽率=燃烧前后含量差值与燃烧前含量的百分比),代入式(4)可得燃尽率为93.28%,该值较高,说明燃尽效果好。

表6 挥发分与焦炭参数统计

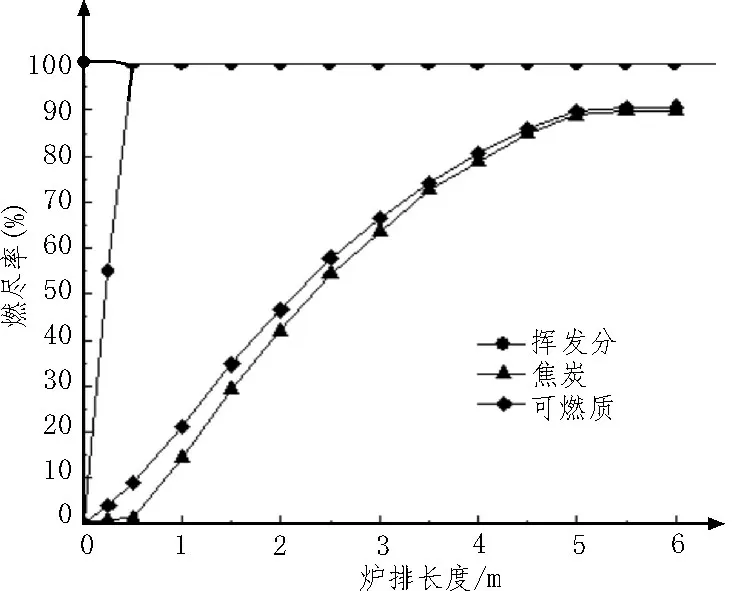

3.5 沿程燃尽率计算

计算出沿炉排方向的沿程燃尽率,便可掌握燃煤在床层上的燃尽情况,再通过合理调整运行参数,优化链条炉的燃烧过程,进而获得一定的经济效益。沿程燃尽率的变化曲线如图7 所示,其中的可燃质包含挥发分与焦炭两种成分。

图7 沿程燃尽率变化曲线

炉排面长度为0~0.5 m 时,挥发分的燃尽率快速增长,而焦炭与可燃质的燃尽率变化缓慢且燃尽率很低。在0.5 m 时,挥发分已经燃烧完全,而焦炭与可燃质的燃尽率则继续增长,到5 m 时,焦炭与可燃质燃尽率增长趋势已变缓慢。

挥发分很快燃尽是因为它的析出过程在炉排前段就已几乎完成,且其着火温度低。焦炭的燃尽伴随着整个燃烧过程,在炉排长度为6 m 时,燃尽率是89.88%。由图可见,焦炭与可燃质的燃尽率变化曲线近乎重合,这是因为燃煤可燃成分的挥发分含量低,大部分由焦炭构成。

4 结论

通过该数值计算,得到以下结论:

1)该10 t/h 链条炉热态模拟后得出的温度场、气相组分场符合典型链条炉的燃烧特点,证实该一体化耦合计算方法准确、可靠;100%负荷时,炉内最高温度约是1 300 ℃,炉膛出口氧量为5%左右,燃烧较充分。

2)高负荷时,炉膛出口处的CO 与O2浓度相对低些,而排烟温度与CO2浓度偏高,此时的燃尽率也较高。

3)床层高度不断降低时,燃煤颗粒温度逐渐下降,验证了链条炉的单面引火特性;颗粒质量越大,越不利于燃料的燃尽,实际运行时应合理调整燃煤粒径。

4)链条炉的燃尽率较高,为93.28%,对链条炉炉型而言,燃烧效率较高;沿程燃尽率的计算表明,挥发分很快消耗殆尽,而焦炭燃烧伴随整个燃烧过程。