动车组转向架部件智能清洗中心关键技术研究

何武山

(中铁第四勘察设计院集团有限公司 湖北武汉 430063)

1 研究背景

我国高铁运行速度高(最高达350 km/h)、交路长(最长超2 700 km),长期在复杂严苛工况下工作的动车组列车须定期到动车段、所进行可靠检修才能保证列车运行安全。动车组由大量复杂精细的零部件组成,零部件检修是动车组检修的重要内容,而对零部件进行有效清洗是进行检修作业的前提。

根据动车组检修规程,动车组检修包括一、二、三、四、五级修,其中四、五级修须将转向架分解为构架、轮对、电机等部件并分别对各部件进行检修[1]。转向架部件是动车组最复杂的零件,其清洗是检修过程的关键环节,是后续探伤等工序的先决条件。转向架零部件数量多、形状复杂、质量体积大、污垢特性多样,清洗工作量大、难度高。

目前,国内动车段对转向架关键部件清洗所采用的工艺为:利用天车等运输工具将部件转运至清洗工位后通过清洗机或人工(虽然已研发部分清洗设备[2-3],但效果欠佳)进行清洗,且清洗工位分散布置在检修库的各部件检修流水线上,既有清洗现状如图1所示。

此种清洗模式及工艺主要存在三个问题:

(1)清洗过程尤其是部件转运需消耗巨大的人力物力,作业人员劳动强度大。

(2)清洗过程主要依赖人工,清洗效率不高导致影响整条检修线的效率,还会因清洗质量不达标造成检修线工艺回流。

(3)敞开、地摊式清洗作业方式影响了整个转向架检修库的作业环境。

截至2020年底,我国配属动车组已超4 000个标准组。随着我国高铁进一步发展,配属动车组继续增加,部件清洗工作量也相应增加,传统清洗模式效率不足的问题已逐步成为制约各动车段检修能力的一大瓶颈,影响了动车组的周转效率。

2 部件清洗基础技术研究

2.1 部件清洗工作量分析

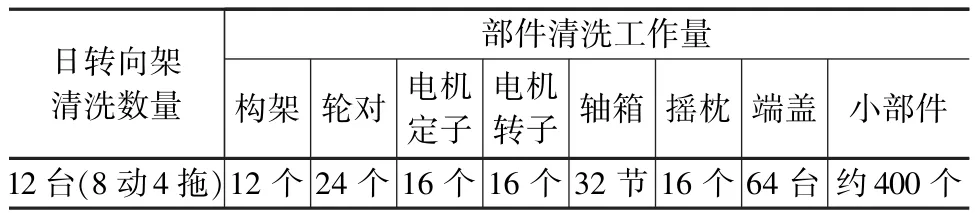

按照全国动车组保有量4 200列测算,平均每年约需完成840列动车组的四级修和420列动车组的五级修,则有1 260列动车组转向架部件需要清洗,年均转向架清洗工作量为20 160台。每台转向架又可分解为零部件,这些零部件在检修过程中均需进行充分清洗。

目前,全国承担动车组检修作业的动车段共有七座,假设上述部件的清洗工作全部集中在全国七大动车段内,则平均每个动车段每天的转向架清洗工作量约为12台。清洗工作量分解后的主要零部件清洗作业量如表1所示,清洗工作量巨大。

表1 动车段日均部件清洗工作量测算

2.2 动车组部件污垢及特点分析

(1)外部沉积物:空气中的颗粒如尘埃、昆虫尸体等附着在被油脂污染的零件表面上,由于动车组运行速度高,转向架上的外部沉积物附着力大。

(2)油污:润滑油发生老化,氧化聚合后的产物包括机油、焦油、碳质沥青和灰粉等。

(3)锈垢:由于金属和合金的化学、电化学破坏而形成。

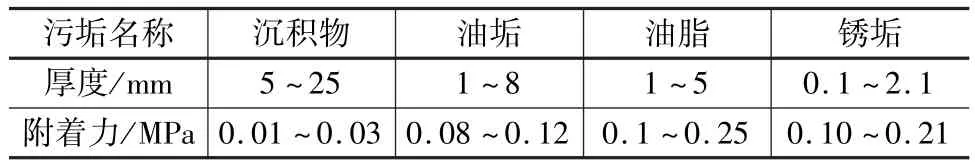

转向架上不同部件,其污垢类型及特性有所不同。转向架构架表面主要为外部沉积物污染,且由于动车组运行速度高其污渍结合力较大;轮对的主要污垢与构架相似,但因长期与轨道直接接触更易产生锈垢;电机清洗分定子和转子,定子外表面直接接触外部环境,污染物以沉积物为主,内表面较为干净,转子则因转轴的存在而会附着润滑脂等油污。转向架部件主要污垢类型及特性[4]如表2所示。

表2 污垢特性分析

2.3 清洗工艺研究

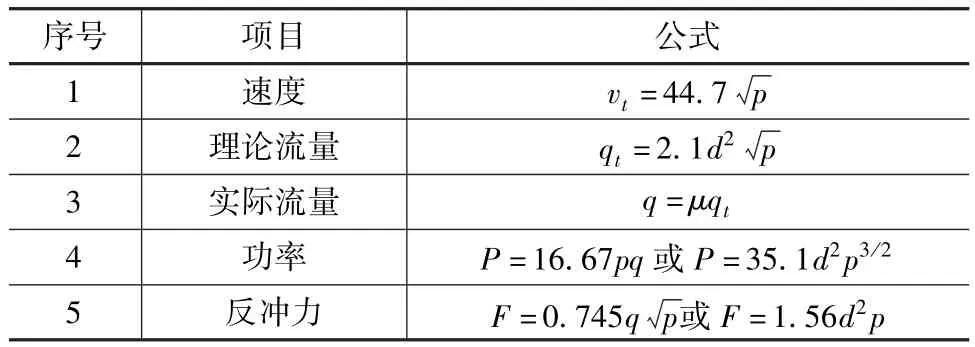

根据现场调研并参照机车大部件清洗模式[5],转向架部件清洗宜采用压力喷射清洗。该清洗方式在工件四周布置若干喷嘴,通过强去污能力的水基清洗液、水和清洗压力对工件表面喷射液流,即对工件表面进行冲刷清洗以去除污物。水射流清洗常用参数[6-7]如表3所示。

表3 水射流清洗参数

表3 中:vt为水射流速度,m/s;qt、q为水射流流量,L/min;p为水射流压力,MPa;d为喷嘴出口直径,mm;μ为流量系数;p为水射流功率,W;F为水射流反冲力,N。

2.4 部件清洗机设计

目前,因缺乏高质、高效部件自动清洗机,国内各动车段对转向架零部件清洗以人工方式为主,而人工清洗模式效率较低且作业环境差。研发高质、高效自动清洗机是解决既有清洗模式问题的前提。

部件清洗机设计主要包括机械结构、喷淋系统及现场控制系统设计三部分。

机械结构是清洗机的基础,由支持框架结构、洗刷动力系统(电动机、传动系统等)及执行机构组成。

喷淋系统是实现射流清洗的核心部件,由管路系统、水泵及喷嘴组成,其设计包括管路设计及水泵和喷嘴的选型。喷嘴选型与部件的污垢特性息息相关,不同部件清洗机的喷嘴形状、布置均不同,选择合适的喷嘴形状并进行合理排布是实现良好清洗效果的关键。

控制系统是部件清洗机设计的重点,其以可编程控制器为核心,采用各种传感器对清洗的位置信号、故障信号等进行检测,实现对清洗机的有效控制,确保清洗任务顺利完成。

典型的电机清洗机结构模型如图2所示。

3 智能清洗中心系统方案研究

为解决传统“敞开、地摊”式清洗存在的问题,本文提出转向架部件智能清洗中心系统方案。

3.1 智能清洗中心系统组成

智能清洗中心为一个完全用于部件清洗的封闭空间,设置在动车段内合适位置。为取代人工清洗,智能清洗中心设置构架、轮对、牵引电机等各类部件清洗机;高效的零部件上下料及转运系统可为高效清洗提供保障;同时,智能清洗中心还设有智能运维及污水集中处理系统。

3.1.1 各类零部件清洗机

“机洗代替人洗”是实现动车段“减员增效”、降低劳动强度的关键环节。部件清洗机的种类应能兼容转向架各种形状、尺寸的零部件,部件清洗机的数量应能匹配动车段内转向架部件的检修能力。具体来说,应针对转向架构架、轮对、电机定子转子、小型零部件分别配置专用清洗机。各清洗机数量应按照一定的比例配置,该比例根据各部件的清洗时间及一台转向架中各部件的比例确定,而数量则与动车段的检修能力、主检修库至智能清洗中心的部件流转时间等因素有关。

3.1.2 零部件智能运输AGV系统

为实现零部件从转向架库到智能清洗中心、智能清洗中心内部及由智能清洗中心回到检修流水线的高效运输,采用智能工件转运系统——自导引AGV运输车。主检修库与智能清洗中心之间及智能清洗中心内部设有AGV运输通道,AGV可在通道上沿预定路线行走,完成零部件快速运输。

转向架部件质量大、形状复杂,AGV运输车须进行专用设计。AGV运输车由供电储能系统、驱动控制系统、导航定位系统、调度仿真系统和安全系统组成[8-9]。

驱动及其控制系统是AGV实现自主运动的直接执行机构;导航定位系统[10]可确保AGV运输零部件沿着正确的轨迹行走;调度系统是AGV无人运输系统的指挥中枢,其与每一辆AGV小车保持实时通讯,指挥运输车高效完成运输作业。智能清洗中心内的AGV运输车通讯网络如图3所示。

安全系统由安全扫描传感器、紧急停止按钮、安全PLC等组成。其中,安全扫描传感器具有广阔的扫描角度,同时具有双重或以上的安全距离识别能力,以在较远距离判断目标位置并及时做出正确反应,确保运输安全。

3.1.3 自动上下料系统

传统部件清洗转运主要依赖人力。智能清洗中心设置自动上下料桁架机械手[11-12],具备与AGV系统互联的接口,实现零部件由AGV到清洗工位清洗机的无人转运。上下料机械手通过设置在清洗中心内的导轨实现平面方向的灵活移动,并具备竖向移动功能,从而实现任意位置AGV运输车上零部件的抓取。

3.1.4 大部件补洗区

构架是转向架的最大部件,其表面积大、外形复杂,清洗中需专用工装支撑,难免遮挡部分清洗喷嘴,很难通过清洗机一次作业实现构架的彻底清洗。为此,智能清洗中心设置大部件(构架)补洗区,实现清洗死角的彻底清洁。

3.1.5 污水集中处理及回用系统

转向架部件的清洗介质为化学清洗剂与水按照一定比例组合的混合液,清洗后的废水会产生大量油污等物质,为严重污染物。为实现废水集中处理,智能清洗中心设置污水集中处理及回用系统,各清洗机上均设有与污水集中处理站连通的排水及回水管。管道及污水处理站均为密闭系统,避免了对作业环境的影响。

3.1.6 基于BIM的资产运维管理系统

为统筹智能清洗中心内各子系统,智能清洗中心设置一套统筹监控系统——基于BIM的资产运维管理系统[13]。该系统基于智能清洗中心的BIM模型构建,并与整个动车段的资产运维管理平台关联,实现资产的信息传递交互和集成共享。资产运维管理系统还可以监控各个子系统的运行状态,协调各个子系统间的任务,提高清洗中心整体运行效率,并对关键运行参数异常及时报警。

3.2 智能清洗中心工艺研究

根据动车组检修规程,转向架检修工艺复杂,但可概括为五大过程:整体预清洗、拆解为各部件、各部件清洗、各部件检修、修竣后的部件组装。

目前,全国各动车段内均设有转向架检修库,并设有转向架部件检修流水线,包括构架线、轮对线、电机线等。在传统模式下,各部件清洗工位分散设置在各自检修流水线内,其与智能清洗中心的转向架检修工艺本质区别在于转向架在分解为构架、轮对等部件后,分别运输至智能清洗中心进行集中清洗,取代了在各零部件检修线上分别设置清洗工位的分散清洗方式。基于智能清洗中心的转向架检修工艺流程如图4所示。其中部件在各检修线与智能清洗中心的运输均通过自导引AGV实现。

3.3 智能清洗中心总体布局

智能清洗中心即前述零部件清洗机、AGV智能运输、自动上下料等系统和部件的系统组合。为实现智能清洗中心的高效工作,需对各系统进行合理布局,为此对智能清洗中心的总体布局进行研究,提出其总体布局如图5所示。

智能清洗中心设有零部件入口、AGV运输主通道及零部件出口,出入口设在对侧避免了AGV运输车的路线相互交叉,AGV运输主通道设在中间,各零部件清洗机设在通道两侧。清洗中心内设有零部件缓存区,以提高应急能力。桁架机械手可实现清洗部件自动抓取、传输。清洗中心的一角设有调度监控室,对各部件、系统的运行情况进行实时监控;另一角设有污水集中处理区,与每一台清洗机通过管道连通,可实现清洗污水的集中处理、回用。

4 总结

本文从分析既有动车组转向架部件清洗模式存在的问题出发,针对清洗过程中的痛点提出了一种新的部件清洗工艺及方法——基于智能清洗中心的部件清洗工艺,该模式可解决传统敞开式清洗导致的问题,提高部件清洗质量、效率,同时可减少清洗过程的人员消耗,适应我国铁路“减员、增效”的发展方向,可在全国各大动车段及从事部件检修工作的主机厂推广应用。