两转一移并联平台伴随运动力学性能研究*

白龙龙,金映丽

(沈阳工业大学 机械工程学院,辽宁 沈阳 110870)

0 引言

两转一移(2R1T)并联平台为绕X轴和Y轴旋转、沿Z轴移动的三自由度机构,平台在运动过程中会产生伴随运动。伴随运动不利于平台轨迹规划,并对其力学性能有较大影响。

在运动学方面,学者们对伴随运动进行了大量研究[1-12]。如文献[1]和文献[2]利用运动约束关系分别对2-UPS/(S+SPR)R并联平台和新型3-PRS并联机构的伴随运动进行了运动学分析。本文中,P表示移动副,R表示转动副,S表示球副,U表示万向副,C表示圆柱副。文献[3]分析指出,新型3-UPU对称并联机构不存在伴随运动。大多数学者对并联平台进行了伴随运动的运动学研究,但往往忽略了伴随运动的力学分析。针对上述情况,本文针对两种含防扭臂且结构参数相似的有、无伴随运动平台分别研究其防扭臂处的受力。

1 2R1T并联平台位姿描述

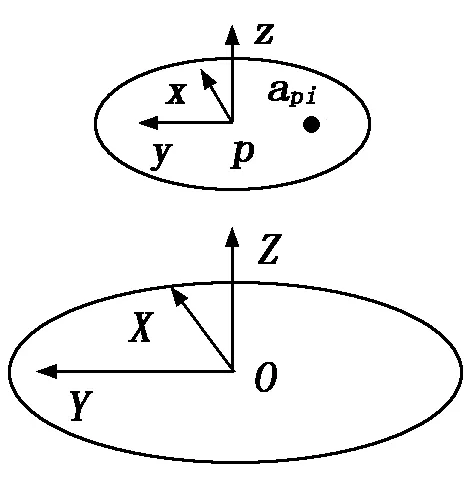

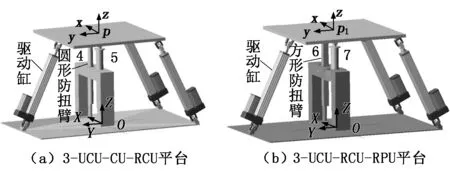

在两转一移(2R1T)并联平台的上、下平台旋转中心处分别建立动直角坐标系p-xyz、静直角坐标系O-XYZ,如图1所示的初始状态下,动坐标系三轴分别对应平行静坐标系三轴,且动坐标系原点p在静坐标系中X、Y坐标都为0。

图1 动、静坐标系建立

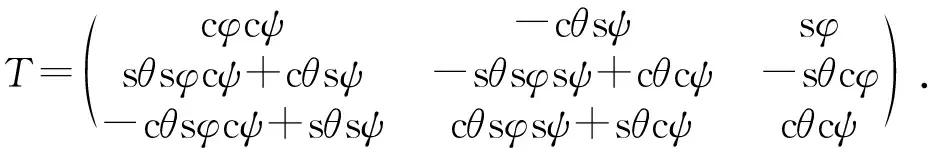

动坐标系在静坐标系中的旋转运动采用欧拉角进行XYZ变换,旋转矩阵如下:

(1)

其中:cφ=cosφ;sφ=sinφ;θ、φ、ψ分别为动坐标系绕静坐标系X、Y、Z轴转动的欧拉角。

矢量pp=(px,py,pz)T为动坐标系原点p在静坐标系中的位置矢量。如图1所示,动坐标系中一点api=(xpi,ypi,zpi)T经旋转平移变换后在静坐标系内的位姿ai=(Xi,Yi,Zi)T可以表示为:

ai=Tapi+pp.

(2)

其中:i为点代号。

把式(2)写成式(3)形式:

(3)

两转一移并联机构上平台任一点在运动过程中均满足式(3),将上平台一点代入式(3)中,当非运动自由度px、py和ψ的值不为0时,则并联机构存在非运动自由度上的伴随运动。

2 伴随运动力学性能理论分析

伴随运动不仅影响平台的运动,也影响着平台的力学性能。3-UCU-CU-RCU平台为含防扭臂机构,如图2所示,a、b、c、e分别为动平台万向副U的中心点,动坐标系原点p和该处万向副U中心点重合,点p在静坐标系Z轴上,e点距p的长度为l,A、B、C分别为下平台万向副U的中心点,E1、E2、E3、E4分别为圆柱副C,E5为转动套筒构成可转动圆柱副,其转动轴线平行静系Y轴。

图2 3-UCU-CU-RCU平台

上平台万向副中心点e、p在动坐标系中坐标分别为(l,0,0)、(0,0,0),平台运动过程中,由运动约束可知e和p两点在静坐标系中分别为Ye=0和Xp=0、Yp=0,将各坐标代入式(3)中可知,px=0、py=0和ψ=0,由此可知该平台无伴随运动。

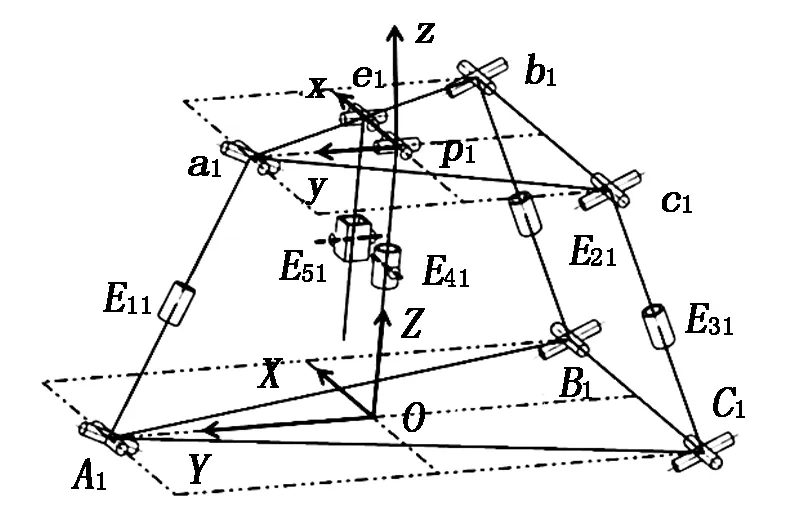

3-UCU-RCU-RPU平台如图3所示,a1、b1、c1分别为该机构动平台万向副U的中心点,A1、B1、C1分别为下平台万向副U的中心点,e1为距离动系原点l处布置的万向副U的中心点,E11、E21、E31分别为圆柱副C的中点,E41为转动套筒的中心点,由下平台支架、动系原点处防扭臂和转动套筒构成旋转副和圆柱副,转动套筒轴线经过静系Z轴平行于X轴,E51为方形转动套筒的中心点,其与动坐标系x轴上布置的方形防扭臂和下平台支架构成旋转副和移动副,方形转动套筒布置在静坐标系XOZ面,与Z轴的距离为l,转轴轴线平行于静系Y轴。

图3 3-UCU-RCU-RPU平台结构简图

e1、p1两点在动坐标系中的坐标分别为e1(l,0,0)和p1(0,0,0),平台运动过程中,由运动约束可知e1、p1两点在静坐标系中坐标分别为Ye1=0,Xp1=0,将各坐标代入式(3)中得到p1点运动:

为揭示基础锚杆在风机运行过程中的预应力变化情况,为后续长期承载力评价提供数据支撑,选取28#风机4根锚杆(共布置4支传感器)进行应力监测,监测锚杆间隔90°(19根锚杆),均布分布于基础范围内,可以反映各方向荷载变化对于锚杆预应力的影响,以适应风机受360°方向重复荷载和大偏心受拉荷载的特点。监测仪器布置如图1所示。

py=-lsinθsinφ.

(4)

式(4)中,θ与φ分别为上平台绕X、Y轴的旋转角度,表明该平台有Y向移动的伴随运动为py,负号表示方向。

以3-UCU-RCU-RPU平台为研究对象,分析防扭臂上铰点的受力情况,因x轴上防扭臂运动幅度与3-UCU-CU-RCU平台相似,为简化分析,忽略x轴上防扭臂的质量、转动惯量及铰链的摩擦等影响。

(1) 中心点铰链受力分析。将该点处防扭臂简化为一质量为m的质点p1,在该点处由达朗贝尔原理有:

F+FN1+Fp1=0.

(5)

其中:F为质点的主动力,由上平台运动所产生;FN1为质点约束力;Fp1=-ma为质点p1的惯性力,a为质点p1加速度。

式(5)可以写成:

FN1=ma-F.

(6)

式(4)左右对时间求二次导得到:

(7)

式(7)中,a与主动力F同号。将式(7)代入式(6)中得到机构有伴随运动时质点处的约束力FN1。

以3-UCU-CU-RCU平台为研究对象,将动系旋转中心处防扭管RCU简化为质点,其约束力FN为:

FN=-F.

(8)

给定两平台相同的运动参数,式(6)、式(8)中主动力F相同。则平台在有、无伴随运动时质点约束力大小为:

|FN1|<|FN|.

(9)

由式(9)知,平台无伴随运动时,其旋转中心铰链受力大于有伴随运动时的受力。

(2)x轴上铰链点受力分析。给定两机构上平台相同姿态,上平台对两防扭臂的总作用力Ftol相同。由3-UCU-CU-RCU平台可知:

Ftol=FN+FX.

(10)

其中:FX为3-UCU-CU-RCU平台的x轴上防扭臂上铰链受力。

由3-UCU-RCU-RPU平台可知:

Ftol=FN1+FX1.

(11)

其中:FX1为3-UCU-RCU-RPU平台的x轴上防扭臂上铰链受力。由式(9)、式(10)、式(11)知:

|FX1|>|FX|.

(12)

由式(12)可知,平台无伴随运动时,在x轴上铰链点受力小于有伴随运动时的受力。

综上,机构无伴随运动时上平台中心点处防扭臂受力大于有伴随运动时的受力,而机构无伴随运动时x轴上铰链点处防扭臂受力小于有伴随运动时的受力;且在有、无伴随运动时各铰链处受力不同主要是由所在方向上伴随运动引起的,其大小与上平台伴随运动参数、结构参数及防扭臂质量有关。

3 伴随运动力学性能仿真分析

为验证平台伴随运动对构件受力影响的理论分析,对3-UCU-CU-RCU平台和3-UCU-RCU-RPU平台进行仿真分析。在两平台运动过程中,x轴上布置的防扭臂运动基本相似,为简化分析,忽略x轴上所布置防扭臂的质量、转动惯量以及各关节副的摩擦力影响。在平台运动过程中分别研究其上平台旋转中心处、x轴上防扭臂上铰链点的受力情况。

3-UCU-CU-RCU和3-UCU-RCU-RPU平台结构参数相同,如表1所示。

表1 平台结构参数

在UG中分别建立两种平台的三维模型,导入ADAMS动力学仿真软件中,如图4所示。图4(a)中防扭臂4上铰点在动坐标系x轴上,与下平台支架通过转动套筒构成旋转副和圆柱副,动坐标系原点p处链接的防扭臂5与下平台支架通过直线轴承构成圆柱副。图4(b)中方形防扭臂6上铰点在动坐标系x轴上,与下平台支架通过方形转动套筒构成旋转副与移动副,动坐标系原点p1处防扭臂7与下平台支架通过转动套筒构成旋转副和圆柱副,其旋转副旋转轴线平行于静坐标系X轴。

图4 两种平台三维模型

当上平台绕X轴转动θ=10°、绕Y轴转动φ=5°时,由运动学反解给定3个缸的驱动函数如下(单位为mm):

q1=69.6×sint.

q2=-32.6×sint.

q3=-110.1×sint.

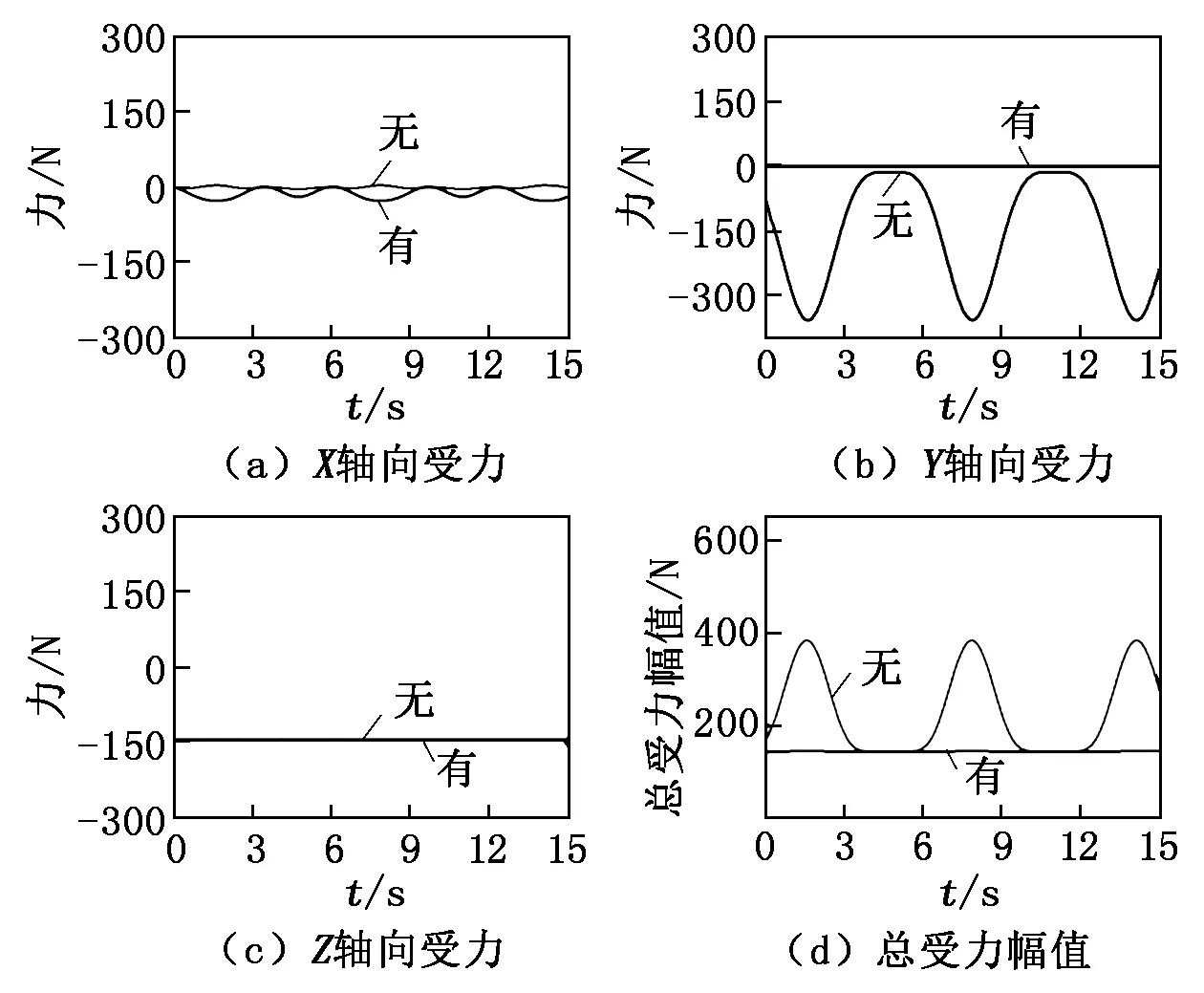

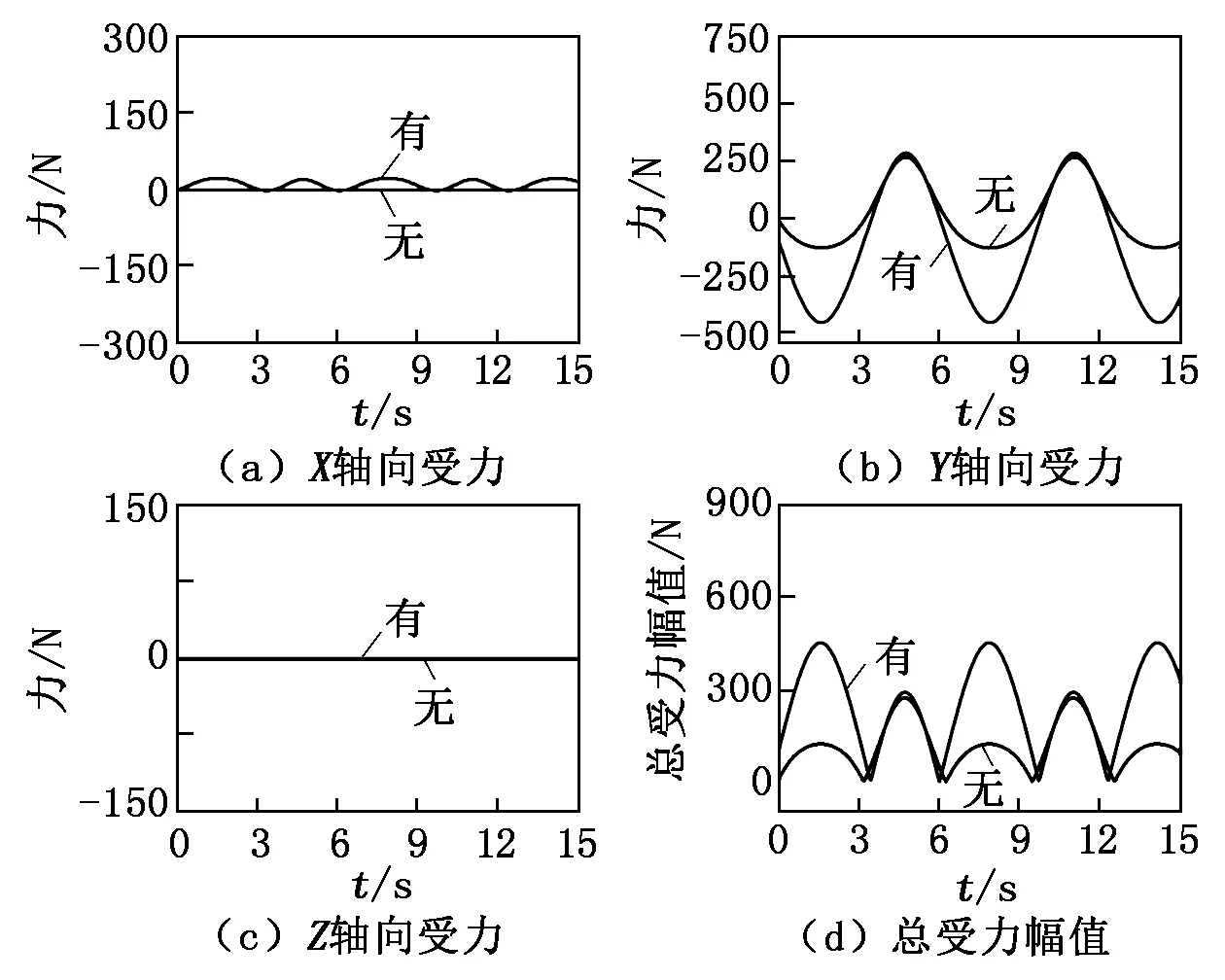

电缸驱动函数与运动周期相同,两种机构对应有、无伴随运动时,上平台中心铰链点受力如图5所示,x轴处防扭铰链点受力如图6所示。

平台在有、无伴随运动时,中心点处防扭臂上铰链在X、Y、Z三个方向的力及总受力幅值分别如图5中(a)、(b)、(c)、(d)所示,在有、无伴随运动时中心铰链点最大受力幅值分别约为146 N、385 N,无伴随运动中心铰链点受力大于有伴随运动时的受力,且为倍数增大;在X、Z向上受力几乎相同,则总受力幅值主要由Y轴上即伴随运动方向上受力决定。

图5 有、无伴随运动中心点防扭臂上铰链受力

平台在有、无伴随运动时,x轴上防扭臂上铰链在X、Y、Z三个方向上受力及总受力幅值分别如图6中(a)、(b)、(c)、(d)所示,在有、无伴随运动时x轴处防扭臂上铰链最大受力幅值分别约为452 N、273 N,且在有伴随运动时受力幅值大于无伴随运动时的受力;在X、Z向上受力几乎相同,则总受力幅值主要由伴随运动所在的Y向上受力决定。

图6 有、无伴随运动x轴防扭臂上铰链点受力

4 结论

本文分别通过理论和仿真方法分析了三自由度并联平台的伴随运动力学性能。分析结果表明,平台在无伴随运动时上平台中心点铰链受力相当倍数大于有伴随运动时的受力,平台在有伴随运动时x轴处防扭臂上铰链点受力大于无伴随运动时的受力,且都是由伴随运动所在的方向受力引起的。故对于有、无伴随运动的平台应在不同位置设计适当强度的防扭臂机构。