电机悬置凸焊螺母间隙优化方法

徐文玲,闫闯,杨炎贵

(广汽埃安新能源汽车有限公司,广东 广州 511434)

0 前言

由于国际石油价格的不断上涨和环境污染的日益严重,新能源汽车应运而生,缓解了石油能源短缺和环境污染问题。随着我国新能源汽车的快速发展,螺纹连接被广泛应用于汽车零部件制造领域,大到白车身、副车架及转向节,小到高压线束支架、制动软管支架等。凸焊、摩擦焊、点焊和弧焊是汽车制造中的重要焊接工艺,其中凸焊用于整车连接占比90%以上,其质量直接影响后续工序。螺栓和螺母连接主要有焊接螺母、焊接螺栓和均不焊接3种形式,其中将螺母焊接到零件上,可防止螺母转动,保证空间避让。因此,大部分零件采用焊接螺母式螺纹连接。

1 凸焊螺母间隙的产生机理

凸焊是指在零件上预先加工几个凸点,使凸点与对手件接触,通过电极加热凸点并施加压力压塌凸点,从而使凸点熔化成焊点的1种电阻焊。凸焊螺母的焊接间隙主要受螺母凸点的高度、对手件焊接平面的平面度、焊接参数等影响,如几个凸点高度存在差异且焊接平面不够平整,凸焊时易产生不均匀间隙,或焊接关键参数不合适时,易造成熔深过小或烧穿焊接不良,形成局部焊瘤,产生焊接间隙。

螺栓连接的有效工作高度如图1所示,螺栓越长,其安装孔的垂直度要求越高,因此连接紧固跨距较大的螺栓时,对孔的精度要求较高。螺栓有效工作高度与垂直度的关系如图2所示,其中表示螺栓轴线与铅垂线的夹角。当螺栓有效工作高度一定时,越大,螺栓轴线在水平方向上的分量越大;当一定时,螺栓有效工作高度越大,螺栓轴线在水平方向上的分量也越大。

图1 螺栓有效工作高度

图2 螺栓有效工作高度与垂直度的关系

螺栓有效工作高度过大或者过大都会引起螺栓过孔量和垂直度偏大的现象。在凸焊螺母结构中,由螺母轴线决定,而螺母轴线由凸焊螺母四脚凸点焊接的均匀性决定。因此,为了保证装配性,在设计阶段需要从结构上规避螺栓有效高度过大的问题,管控凸焊螺母的焊接间隙。

综上可得,当焊接间隙不均匀时,会导致螺母中心轴线偏斜,使垂直度增大,而由于螺母轴线决定螺栓轴线,所以螺栓也会跟着倾斜。当倾斜过多,超过安装孔的过孔量、孔的尺寸公差和形位公差时,螺栓与安装孔干涉,此时螺栓将发生偏孔,影响装配。

2 凸焊螺母焊接间隙的优化过程

以纯电动汽车电机悬置总成为对象,研究其凸焊螺母的焊接间隙优化问题。焊接设备为DN250气动程控点凸焊机,底座为SAPH400板(厚度4.0 mm),焊接螺母为SWRCH35K四方螺母。通过控制变量法,逐一研究焊接关键参数(焊接电流、焊接时间和电极压力)对间隙的影响,确定最优焊接参数,减少焊接间隙,改善悬置总成装配良率,提高生产效率。

2.1 单品精度确认

影响凸焊螺母焊接间隙的因素,除了焊接参数外,还有螺母和支架单品的精度,即螺母四脚的高度差和焊接平面的平面度。

测量了100个凸焊螺母四脚高度差,极大值为0.160 mm,极小值为0.030 mm,均值为0.082 mm。图纸要求脚长1.0~1.2 mm,满足要求。分别取四脚差异最大和最小的6组螺母进行焊接,焊接电流为26 kA,焊接时间为11 cyc(1 cyc=0.02 s,下同),电极压力为0.4 MPa。结果表明,螺母四角高度差对焊接间隙无显著影响。

测量100个悬置底座平面度,极大值为0.098 mm,极小值为0.034 mm,均值为0.064 mm,图纸要求平面度0.200 mm,满足要求。使用同样方法焊接。结果表明,悬置底座平面度对焊接间隙的影响较小。

凸焊螺母四脚高度差和悬置底座平面度对焊接间隙影响较小,因此,本文仅讨论焊接参数对焊接间隙的影响,视其他相关因素为理想状态。

2.2 最佳焊接电流

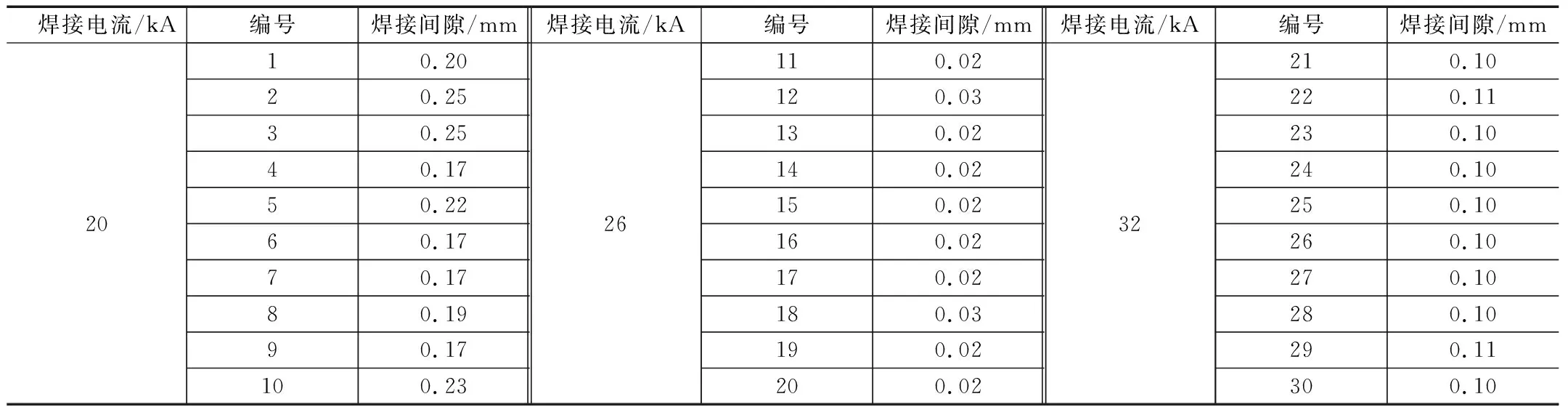

分别收集30个四脚高度差较小的凸焊螺母和30个状态相近的悬置底座组成30个样件,分为3组(每组10个),使用不同的焊接电流(焊接时间和电极压力相同)完成焊接试验,得到使焊接间隙最小的最佳焊接电流,具体数据见表1。

表1 焊接电流对间隙的影响

由表1可得,当焊接电流为26 kA时,凸焊螺母焊接间隙较小,为0.02~0.03 mm,且满足悬置总成与前副车架的装配性要求,未出现偏孔情况。

2.3 最佳焊接时间

将30个样件分为3组开展试验,使用相同的焊接电流与电极压力,研究焊接时间对焊接间隙的影响,具体数据见表2。

由表2可得,当焊接时间为11 cyc时,凸焊螺母焊接间隙较小,为0.02 mm,满足悬置与副车架的装配要求。

表2 焊接时间对间隙的影响

2.4 最佳电极压力

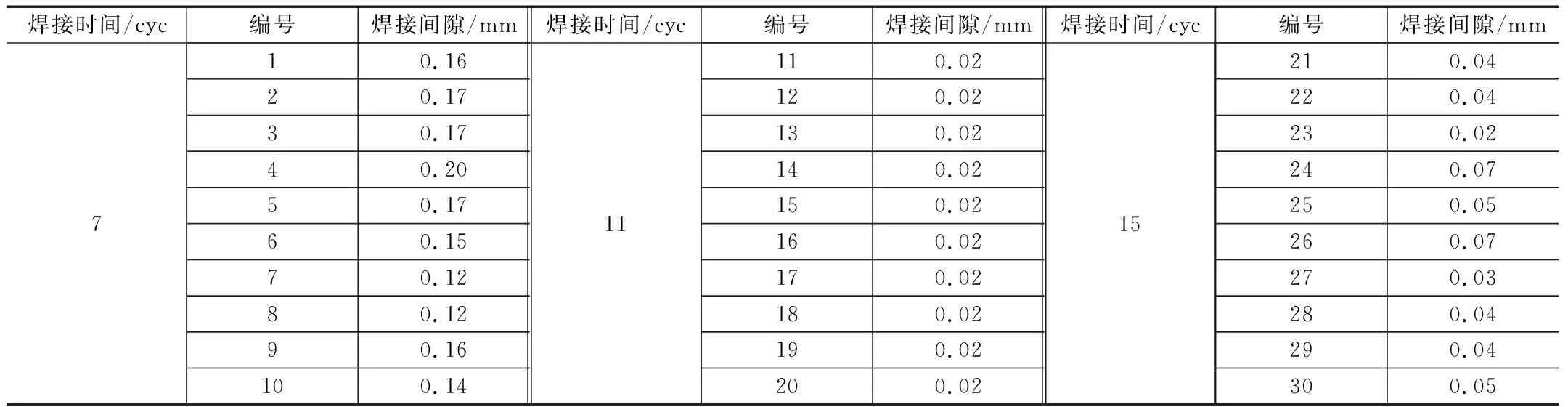

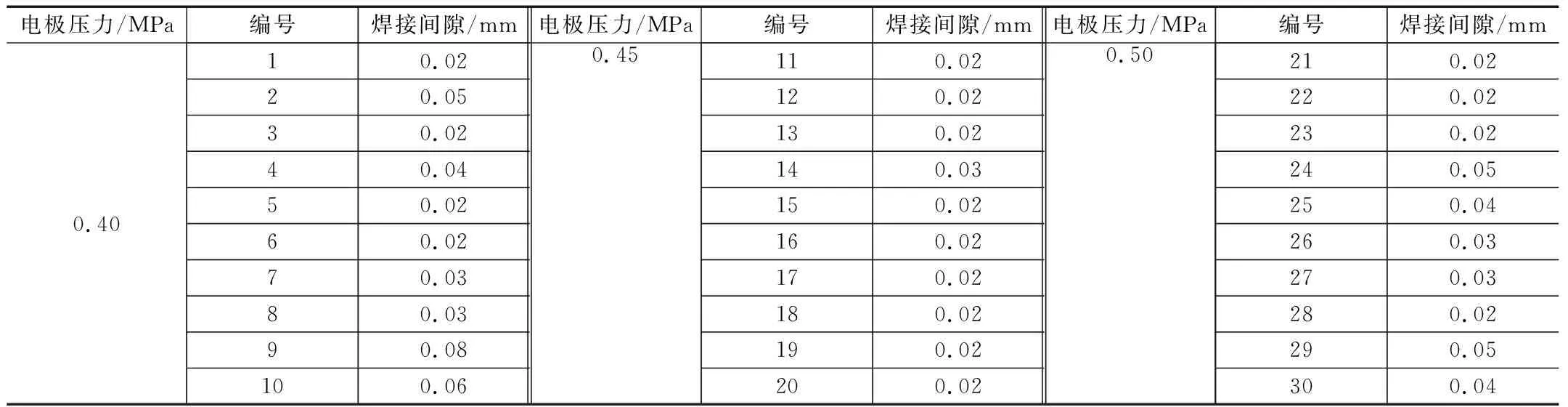

将30个样件分为3组进行试验,使用相同的焊接电流和焊接时间,研究电极压力对焊接间隙的影响,具体数据见表3。

由表3可得,当电极压力为0.45 MPa时,凸焊螺母焊接间隙较小,为0.02~0.03 mm,满足悬置与副车架的装配要求。电极压力对焊接间隙的影响较小,在调试焊接时,先调试焊接电流和焊接时间,再修改电极压力,以控制焊接间隙。

表3 电极压力对间隙的影响

焊接电流、焊接时间和电极压力分别为26 kA、11 cyc和0.45 MPa时,焊接10个样件,凸焊螺母间隙最小为0.02 mm,见表4。

表4 最优焊接参数焊接间隙

3 结语

在汽车零部件焊接领域,提升凸焊螺母焊接质量具有重要意义。当分别优化焊接电流、焊接时间和电极压力这3个焊接参数后,在保证凸焊螺母焊接间隙最小的前提下,确定了最佳焊接参数,即焊接电流、焊接时间和电极压力分别为26 kA、11 cyc和0.45 MPa时,焊接间隙最小,为0.02 mm。在焊接强度满足广汽《钢板气体保护焊强度技术规范》要求的同时,降低了悬置总成与前副车架装配偏孔的不良率,极大地提高了总装车间的装配效率。