基于ANSYS 的汽车轮毂的轻量化研究

肖占龙,孙跃东

(200073 上海市 上海理工大学)

0 引言

汽车车轮对汽车车体有承载作用,将发动机的转矩转化为驱动汽车前进的力,可以说,没有车轮汽车将寸步难行。车轮对汽车驾驶人的安全性以及舒适性有着很大的联系,车轮面对路面各种复杂的工况以及驾驶人驾驶汽车传达的各种转向、制动的命令,承受着来自各个方位的冲击以及动态载荷。轮毂作为车轮的“骨架”,其结构以及性能对整车的行驶安全性、舒适性和可靠性有着非常重要的作用。伴随着我国经济飞速发展,能源消耗问题逐渐暴露[1],汽车的轻量化在节能减排中是要优先考虑的措施,所以轮毂的设计优化必须在满足强度可靠性的前提下,尽最大努力减轻车轮轮毂的质量。有关研究中,宋渊、徐琰等人利用ANSYS 有限元分析软件,在加载轴等间隔角度施加应力,对车轮的轮毂进行了弯曲疲劳分析,将轮毂质量作为目标函数,使用零阶子空间方法进行优化,达到轻量化目标。

本文以某轿车轮毂数据,用SolidWorks 绘制轮毂的模型,轮毂的分析及优化在ANSYS 中进行。在ANSYS 中,首先,分别将轮毂定义为钢和铝合金材料属性,划分网格,施加约束,添加动态以及静态载荷,对比两种材料的强度及位移情况;然后分别计算模态,对比两者的频率和振动方向。本着轻量化的目标,在满足强度可靠性的前提下,对轮毂尺寸进行了优化设计。

1 汽车轮毂有限元模型

轮辋是汽车轮毂上与轮胎直接接触的部分[2],起到支撑轮胎的作用。在轮辋的两侧突起的部分由胎圈座和轮缘组成。轮毂通常由轮辋和轮辐组成,轮辐是连接轮辋与中心孔的部分,起到重要承载作用。它的强度决定了轮毂整体强度,其结构如图1 所示

图1 轮毂结构图Fig.1 Hub structure

钢制轮毂的直径为420.87 mm,厚度为246.48 mm,轮辐的厚度为16 mm,轮辋的厚度为8.87 mm,轮辋和轮辐都属于薄壁构件,为方便后续的有限元分析,将不必要的部位进行简化。

铝合金制轮毂的直径为420 mm,厚度为216 mm,轮辐的厚度为19.45 mm,轮辋的厚度为13.96 mm。

1.1 材料属性以及网格划分

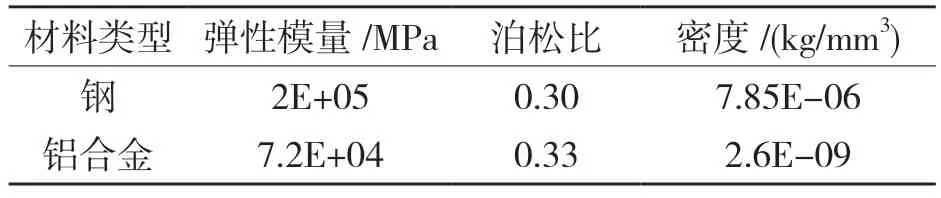

在ANSYS 有限元分析中,材料属性的准确度很关键,本文先后采用了2 种不同的材料分别做了有限元分析和模态分析,材料属性如表1 所示。

表1 轮毂材料属性Tab.1 Hub material properties

为了进行有限元分析,必须将模型离散化,将模型分解成适当数量的单元区域,即网格划分。由于车轮轮毂的整体结构分布不均匀,不同部位的厚薄程度不一样,而且大多数部位为曲面,为了更好地划分出轮毂的曲面以及边缘,需要把网格划分得更精致,所以本文采用十节点曲边四面体单元划分网格,将单元的尺寸设置为10 mm,总体结构的网格尺寸也为10 mm,结果如图2所示。

图2 钢制轮毂和铝合金制轮毂的网格划分Fig.2 Meshing of steel wheel hub

1.2 约束条件以及载荷计算

根据轿车轮毂的安装和受力情况可知,轮毂是用轮毂螺栓通过轮毂螺栓孔固定在轮毂轴承上的,所以与轮毂轴相接触的轮毂内表面和轮毂上螺栓孔处的自由度为0[3],在对轮毂进行有限元分析时,需要将轮毂的5 个螺栓孔施加固定约束,与轮毂轴相接触的轮毂内表面施加无摩擦约束,如图3 所示。

图3 钢制轮毂螺栓孔和内表面的边界条件Fig.3 Boundary conditions of bolt holes and internal surfaces in steel hub

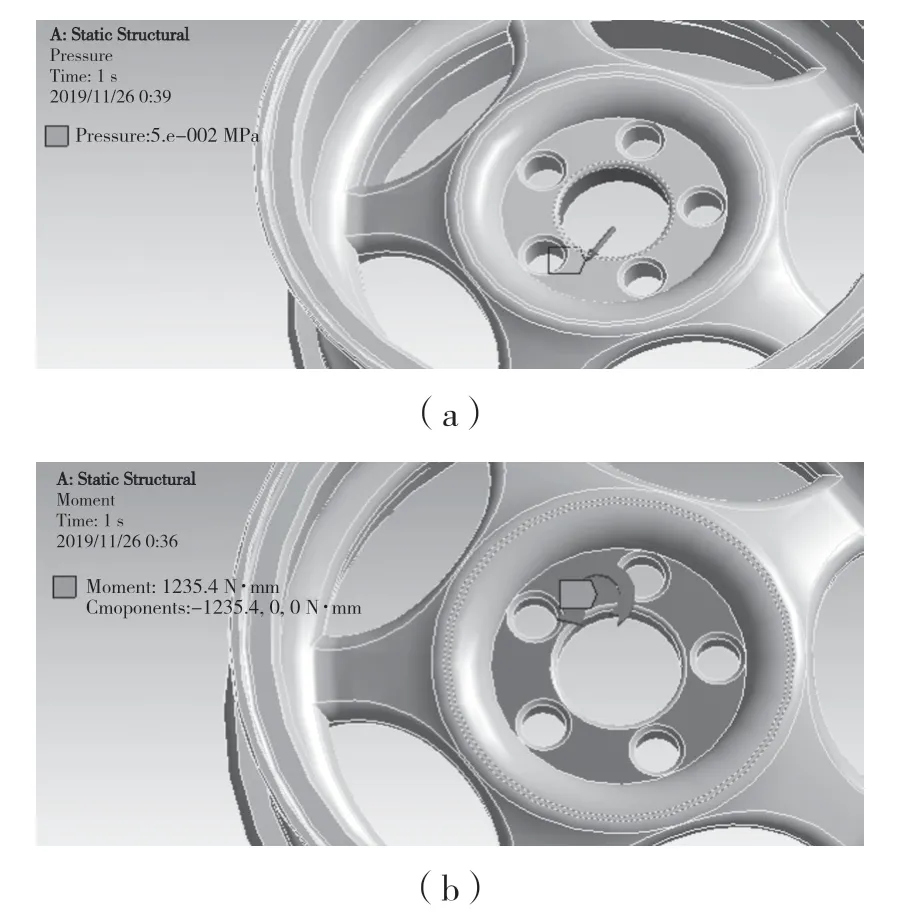

根据某车型参数配置,汽车的质量为 1 550 kg,最大质量为 2 010 kg,则最大负荷为G=19 698 N,该车的重量 W=15 190 N,载荷影响系数为ni=1.12[4],则轮毂所承受的最大载荷为:单个轮毂受到的最大载荷为2 659.23 N,即50.5 MPa。该车型轮毂受到的最大扭矩为1 235.4 N·m。这里给轮毂轴承孔圆周面上施加均布的轮毂最大载荷为2 659.23 N,50.5 MPa,同时在轮毂辐条的中心面上施加最大扭矩为1 235.4 N·m,如图4 所示。

图4 钢制轮毂受到的最大载荷和最大扭矩Fig.4 The maximum load and maximum torque on steel hub

铝合金制轮毂是以某车型为设计基础,该车型主要参数如表2 所示。平均单个轮毂所承受的最大扭矩应不小于T =155×3.6×4.534×95%=2 403.5 N·m。根据实际情况,点刹时的扭矩大约为 T×(1+6%)=2 549.3 N·m,最大速度情况下的扭矩大约增加 2.27 倍,但该款车型是两轮驱动,所以最大扭矩应为 2 500 N·m。

表2 整车参数Tab.2 Vehicle parameters

汽车质量为1 050 kg,满载质量为2 110 kg,则满载负荷为G=20 678 N;该车的重量 W=10 290 N,查阅资料得载荷影响系数ni=1.21。轮毂所承受的最大载荷为Fmax=7 597 N,所以平均每个轮毂受到的最大载荷为1 899.25 N,即35.6 MPa。参见图5。

图5 铝合金制轮毂受到的最大载荷和最大扭矩Fig.5 Maximum load and maximum torque on aluminum alloy wheels

2 轮毂有限元分析

2.1 静力学分析

对钢制和铝合金制轮毂添加约束和载荷后分别做了静力学分析,位移变形云图如图6 所示。

图6 轮毂的总体变形Fig.6 Global deformation of hub

从钢制轮毂的总体形变图分析可以看出,该轮毂最危险部位是相邻轮毂螺栓孔的中间部分,由其分析结论可知:最大变形为 4.558 5e-7 mm,轮毂的最小变形为0。由此可见,该轮辋在受力状态下总体产生的形变不算大,如果还想进一步减小轮毂的变形,需要对相邻轮毂螺栓孔的中间部分和轮辐中间部分的强度进行优化。建议增大轮毂轴承孔的厚度或者减少螺栓孔的半径及它们的边缘过渡方式,同时也要增加轮辐中间部分的宽度或厚度,这样就可以改变轮毂在受力状态下的分散应力,进而可以增加轮毂的强度。

从铝合金制轮毂的总体形变图分析可以看出,该轮毂最危险部位是与轮毂轴承连接的轴承孔的外边缘部分,最大变形为 0.107 83 mm,轮毂的最小变形为0,所以该轮辋在工作状态下,即承受载荷的情况下,形变比较大。由此可知,对与轮毂轴承连接的轴承孔强度优化是有必要的,可以适当增加它的厚度及其边缘过渡方式,改变轮毂在承受载荷的状态下分散一部分应力,以此来满足轮毂的强度要求。

2.2 模态分析

模态分析是研究结构动力特性的一种方法[5],一般应用在工程振动领域。

2.2.1 轮毂的模态分析理论

为研究轮毂的动态特性,需建立该系统的运动微分方程。多自由度的通用动力学方程为

式中:M——广义质量矩阵;C——阻尼矩阵;K——刚度矩阵;F(t)——激振力向量,对于模态分析,F(t)=0,C 可忽略不计。则多自由度的运动学微分方程为

其对应特征方程为

式中:ω——固有频率。求解式(3)可得固有频率和振型。式(3)是关于ω的多项式方程,叫做频率方程,即数学上的特征值方程。

2.2.2 模态结果分析

对钢制轮毂进行求解,得到1 到6 阶的轮毂形变云图,如图7 所示。

由图7 可以分析得到轮毂的1 阶固有频率300.44 Hz,模态变形集中在轮毂内表面两端,最大变形量11.265 mm;轮毂2 阶固有频率300.69 Hz,下轮辋产生同向倾斜振动,模态变形集中在轮毂内表面两端,最大变形量11.382 mm;轮毂3 阶固有频率509.87 Hz,下轮辋产生扭转振动,模态变形集中在轮毂外表面四周,最大变形量14.697 mm;轮毂4 阶固有频率509.9 Hz,轮毂外表面轮辋左右扭转,模态变形主要集中在外表面四周,最大变形量14.742 mm;轮毂5 阶固有频率623.48Hz,下轮辋产生反向倾斜振动,模态变形集中在轮毂表层,最大变形量6.688 1mm;轮毂6 阶固有频率897.1 Hz,下轮辋产生反向倾斜振动,模态变形表集中在轮毂内外表面的端面,最大变形量7.622 3 mm。

图7 钢制轮毂1-6 阶模态振型图Fig.7 Modal shapes of steel hub order 1-6

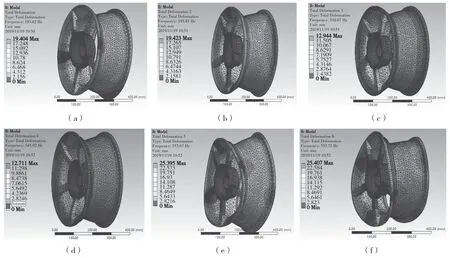

对铝合金制轮毂进行求解,得到1-6 阶的轮毂模态振型图,如图8 所示。

图8 为轮毂1-6 阶模态计算结果,其1 阶固有频率193.62 Hz,模态变形集中在轮毂内表面两端点,最大变形量19.404 mm;轮毂2 阶固有频率193.81 Hz,下轮辋产生同向倾斜振动,模态变形集中在轮毂内表面两端,最大变形量19.423 mm;轮毂3 阶固有频率334.07 Hz,下轮辋产生扭转振动,模态变形集中在轮毂内外表面的端面,内表面居多,最大变形量12.944 mm;轮毂4 阶固有频率345.92 Hz,轮毂产生同向前后振动,模态变形主要集中在外表面端面,最大变形量12.711 mm;轮毂5 阶固有频率353.67 Hz,内轮辋产生反向倾斜振动,模态变形集中在外表面端面,最大变形量25.395 mm;轮毂6 阶固有频率353.71Hz,外轮辋产生反向倾斜振动,模态变形表集中在轮毂外表层,最大变形量25.407 mm。

图8 铝合金制轮毂1-6 阶模态振型Fig.8 Mode shapes of aluminum alloy wheel hub of order 1-6

模态分析结果表明[6],轮毂的模态阵型主要分布在轮辋上。由于轮辐相对于轮辋比较厚,刚度也会更加大些。固有频率和模态振型主要表现在轮辋上面,同时也间接地说明,在质量相差不大的部件间,刚度大的部件其固有频率较高。外部激振主要包括路面激励频率和发动机的振动频率,要尽量避开这些外部激励。根据工程经验[7],比较平坦的路面,外部激励频率多为3 Hz 以下,而路面情况较差的外部激励频率一般低于11 Hz。发动机振动频率为

式中:f0——发动机振动频率;r ——怠速稳定转速;n——发动机转速。通过一些资料,得到该轿车发动机振动频率范围为21.13~24.65 Hz,最高转速下的振动频率为180 Hz。

通过对比尺寸差别不大的钢制轮毂和铝合金制轮毂,钢制轮毂的总体形变较小,除与轮毂轴承连接处发生形变外,轮辐中部也会有微小的变形,但铝合金制轮毂轮辐没有形变,所以铝合金制轮毂有轻量化的余地。钢制轮毂的固有频率相对于铝合金制轮毂较大,1~6 阶振型的频率在300.44~879.1 Hz,而铝合金制轮毂1~6 阶固有频率只有193.62~353.71 Hz 之间,铝合金制轮毂的变形量小于钢制轮毂的变形量。

因此,在轿车轻量化指标的条件下,可以选择固有频率较大的钢制轮毂,也可以选择铝合金制轮毂,适当增加轮辋的厚度以提高轮毂的固有频率。

3 轻量化设计

在ANSYS 中对轮毂进行有限元分析,从应力结果中找出低应力区域,在保证轮毂强度与刚度可靠性的前提下,而且不改变轮毂与周围零部件配合的前提下制定轻量化方案,对轮毂进行应力、变形和安全系数计算,对安全系数过剩的区域进行轻量化设计。技术路线如图9 所示,直至找到最合适的轻量化方案。

图9 轮毂轻量化技术路线Fig.9 Wheel hub lightweight technology route

由以上内容分析可得,铝合金制轮毂受到的应力远小于其许用应力,有轻量化的余地,所以对该轮毂进行尺寸的优化,以达到轻量化目的。所以对轮毂的厚度进行改进,减小轮辋外轮缘的厚度,由原来的13.96 mm 减小到13 mm。根据工程经验,轮毂的应力要分散在辐条,减小轮辋外轮缘的厚度可以增加轮辋变形,吸收更多的能量,同时轮毂的质量从6.78 kg 减小到6.13 kg,下降了9.6%,说明轻量化合理。

4 结语

本文结合ANSYS 对尺寸差别不大的钢制轮毂和铝合金制轮毂进行了静力分析和模态分析,分别得到了它们的静力总体变形图、前6 阶固有频率以及模态振型图。对比结果表明,钢制轮毂的固有频率大且变形量小,容易避开发动机和路面激励共振下的频率,这样就可以避免发生共振加速轮毂失效损坏;但钢制轮毂质量大,轻量化指标条件下钢制轮毂的使用不断减少。在满足轻量化指标的前提下,可以选择增加铝合金制轮毂外表面即轮辋的强度和刚度,以提高轮毂的固有频率,从而避开发动机和路面激励的共振频率,提高轮毂的稳定性。然后对铝合金制轮毂设计了轻量化方案,减小轮毂厚度,使轮毂质量减小,而且改进后的轮毂同样满足强度、刚度和固有频率要求,实现了轻量化。