重力式码头与板桩码头衔接段优化方案研究

沈智彬 孙树青 广州港股份有限公司

1.引言

大型港口用于停靠大型船舶的海轮泊位常常会配备若干兼顾小型吨级船舶的驳船泊位以及停靠拖轮、维修船舶的工作船泊位,而驳船泊位与工作船泊位往往因为停靠船舶吨级较小,对水深条件及码头受力、靠泊条件要求不高,导致其结构形式与大海轮主码头的结构形式不同。为了适应多种靠泊船型的需求,码头主体结构由单一的重力式、板桩式、高桩式逐渐演变为多种结构形式并存,不同码头结构的衔接是工程是重点也是难点,对不同结构的衔接技术进行研究具有重要的意义,不仅能在工程的设计阶段为码头的结构设计提供技术支持,还能为工程的施工提供切实可行的施工方案参考。

新建码头包含不同的结构、新旧码头衔接和旧码头结构升级改造等情况下,都可能会涉及到不同码头结构的衔接施工工艺。过去在建设施工技术不够成熟的情况下,工程师们对各种码头结构还处于摸索尝试阶段,因而同一个港区可能会出现不同的码头结构。随着国内工程施工技术力量的不断提升、工程经验的不断积累,已经有了一些成功的实例和关键技术。于晓岩研究了复杂地质条件下泊位等级相差较大的两相邻结构之间的衔接处理关键技术;宋兰芳对重力式和板桩结构的衔接提出了新颖的U型平接结构设计;刘兵强结合工程实例对重力式码头与板桩码头衔接段施工穿越抛石层、后方漏砂等问题进行研究。

本文结合工程实例,对不同码头结构衔接优化和开挖方案的优化进行研究,为类似项目工程提供技术支持与方案参考。

2.工程概况

2.1 工程规模

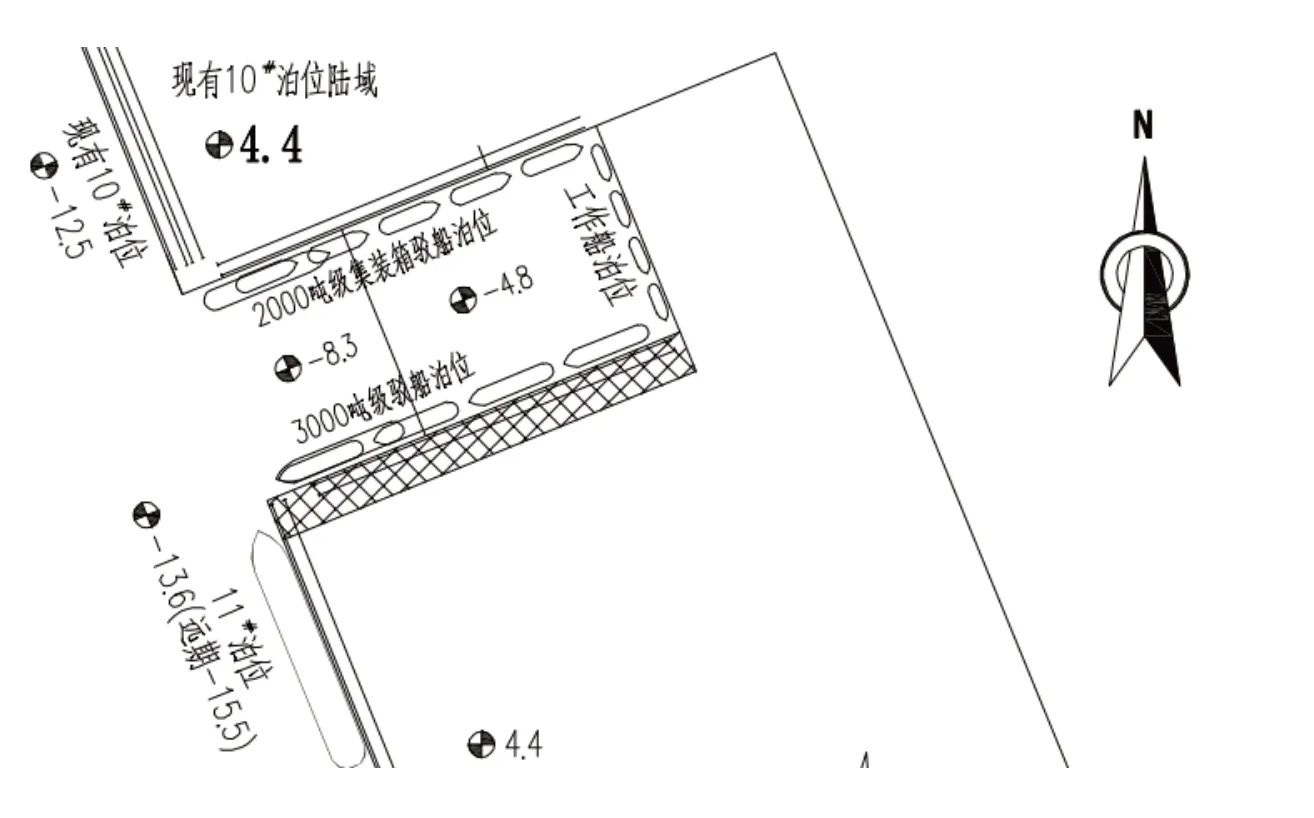

广州港新沙港区11号12号通用泊位及驳船泊位工程2000吨级集装箱驳船泊位位于挖入式港池北侧,其前沿线与现有新沙一期南侧护岸前沿线一致,需对现有新沙一期10号泊位南侧护岸中的400m及其后50m范围内堆场进行拆除改造,改造面积2.0万m。2000吨级集装箱驳船泊位总长400m,码头顶高程为4.4m,标准段按2000吨级集装箱船设计,港池底高程为-4.8m,口门段154m长的泊位结构按5000吨级集装箱船设计,港池底高程为-8.3m,工程平面布置图见图1。

图1 工程平面布置图

2.2 码头结构

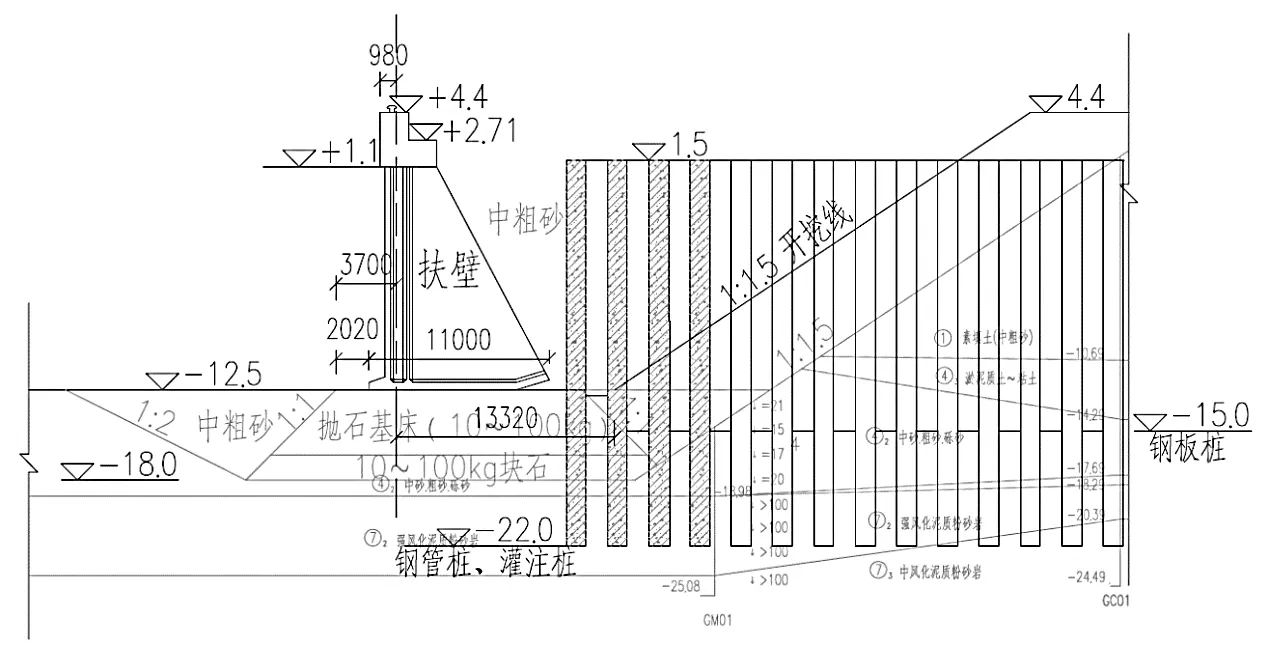

原有新沙一期工程10号泊位采用重力式扶壁结构方案,港池底高程为-12.5m。

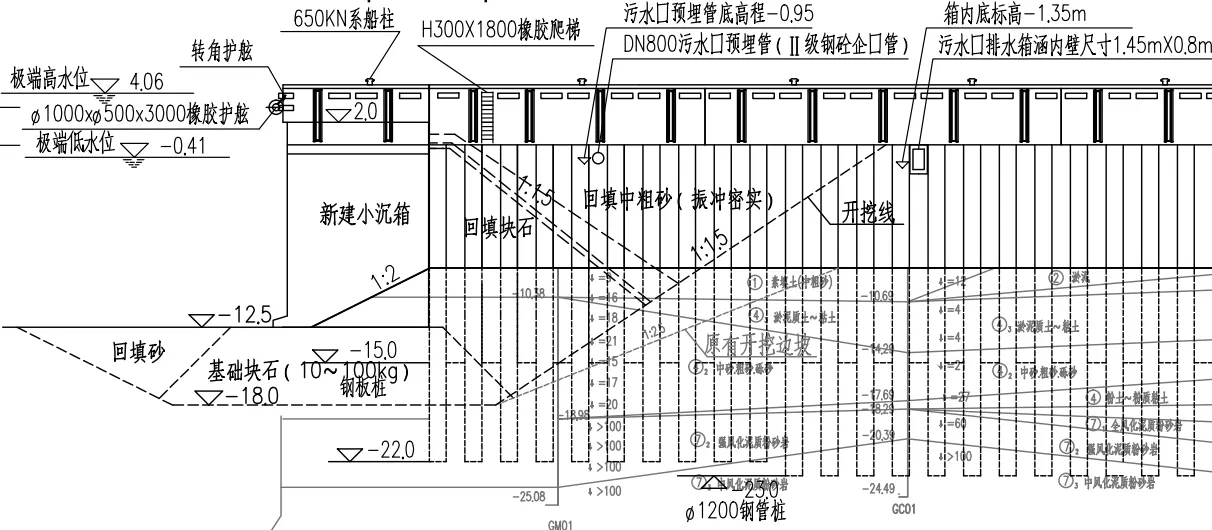

2000吨级集装箱驳船泊位采用管板组合的单锚板桩结构方案。板桩墙顶高程1.5m,墙身采用φ1200钢管桩与热轧钢板桩组合形式。钢管桩间距2.52m,壁厚 18mm(预留腐蚀厚度2mm),材质Q390B,底部进入泥质粉砂岩层,热轧钢板桩穿透表层软弱土层。码头后方采用现浇锚碇墙结构,其中标准段锚碇墙与码头前沿线间距30.1m,钢板桩和锚碇墙通过低合金钢高强拉杆(屈服强度不小于550MPa,抗拉强度不小于750MPa)连接,钢拉杆直径为φ70mm;口门段锚碇墙与码头前沿线间距34.1m,钢板桩和锚碇墙通过低合金钢高强拉杆(屈服强度不小于 550MPa,抗拉强度不小于 750MPa)连接,钢拉杆直径为φ80mm。钢拉杆安装高程为1.2m。现浇锚碇墙厚0.6m,顶高程3.7m,其中标准段底高程为 0.0m,口门段底高程为-0.5m。

板桩墙顶部现浇 C40 混凝土胸墙结构,高4m,宽3m,胸墙与导梁合二为一。码头设有2条QU80门机轨道,轨距10.5m,前轨距离码头前沿线2.5m,前轨安装在胸墙上,φ1200钢管桩兼做轨道桩基础;后轨采用桩基轨道梁基础,桩基为φ600PHC直桩,桩间距2.52m,桩尖进入泥质粉砂岩层。泊位立面图见图2。

图2 2000吨级集装箱驳船泊位立面图

2.3 衔接段结构

在2000吨级集装箱驳船泊位与现有10#泊位衔接处,需拆除10号泊位11件扶壁及上部胸墙。预制并安装小沉箱,小沉箱与钢管组合板桩墙衔接处,墙后回填块石和混合倒滤层,墙前抛填块石至-8.3m。小沉箱与10#泊位扶壁衔接处,设倒滤井与扶壁结构的倒滤结构衔接。

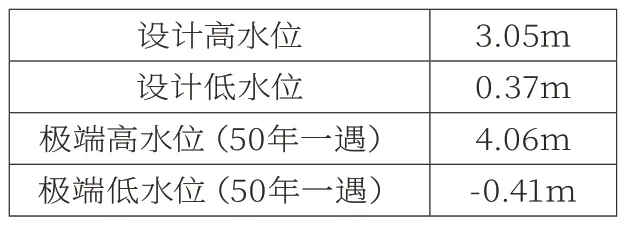

2.4 设计水位

采用当地理论最低潮面基准,各设计水位见表1。

表1 设计水位取值表

3.衔接段结构设计方案优化

2000吨级集装箱驳船泊位与10号泊位衔接处原设计施工工序为先进行扶壁墙后开挖,接着拆除原有扶壁结构,开挖原有基床块石,然后水上施打管板组合桩,重新回填抛石基床后,在新基床上安放小沉箱,接着进行墙后回填、胸墙结构等施工。

原有的扶壁结构基床已沉降稳定,如果挖除重建,一方面浪费投资,另一方面不利于新安放的小沉箱乃至胸墙结构稳定;水上施打管板组合桩需要打装船或搭设水上施工平台,一方面设备调遣费用较高,另一方面施工设备受水流影响,施工质量不如陆上施工;基于上述原因,有必要对原方案进行优化。

为解决原方案的弊端,提出优化方案:原扶壁抛石基床范围的部分管板组合墙优化为陆上施打4根灌注桩,以解决钢管桩、钢板桩无法穿透抛石基床的问题;剩余管板组合桩采用陆上施打,以解决打桩船或水上施工平台的问题;接着再拆除原有扶壁及后方回填结构,并利用原有基床安装新建小沉箱。优化方案施工图见图3。

图3 优化方案施工图

4.不同结构形式码头衔接数值计算

4.1 码头结构数值模型建立

采用有限元方法,利用岩土工程专用软件Midas/GTS NX,分别分析沉箱结构与钢管板桩结构在极端低水位施工阶段条件下的结构受力与变形情况。在岩土工程或地下工程领域中,地基土的性质会影响到桩基施工、开挖扰动等因素的影响。由于土层分布复杂多变,同时土体的组成很复杂,影响其性质的因素众多。土体由固体、液体、以及气体组成,是一种非线性的复杂材料,当受到荷载的作用下,它的应力应变及变形是较为复杂的,它的受力变形状态很难用单一的数学本构模型来反映,模拟其真实状况也是极其困难的。在进行数值分析时需要做一些相应的简化,从而能够实现对该过程的模拟。基于以上分析,对计算模型做如下的假定:

①施工的过程中忽略土体变形的时间效应;

②考虑土体的分层。

4.2 结构静力受力变形规律分析

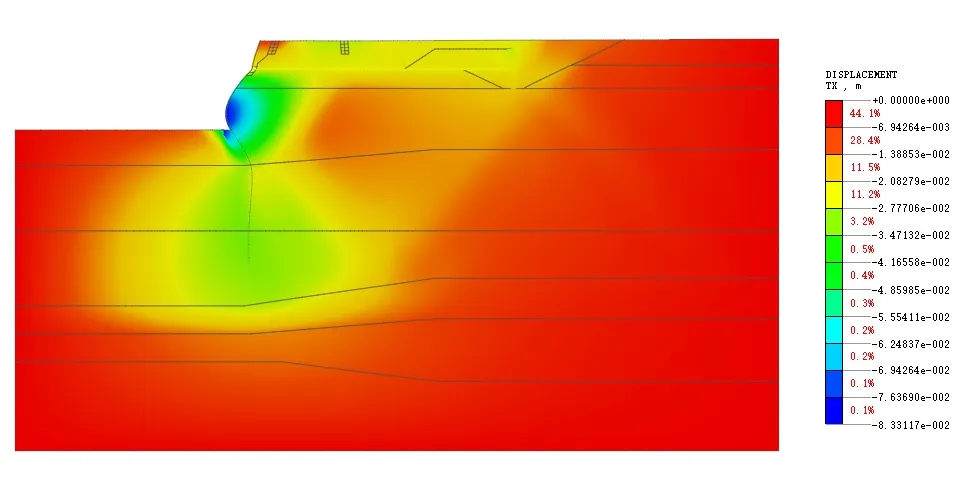

钢管板桩结构与沉箱结构变形计算结果见图4、图5。

图4 管板桩结构施工期位移

图5 沉箱结构施工期位移

有限元分析结果表明,沉箱结构与钢管板桩结构变形趋势大体一致,变形协调性较好。本设计方案可有效避免不同结构间衔接处由于变形不一致产生过较大缝隙导致漏砂甚至结构破坏。

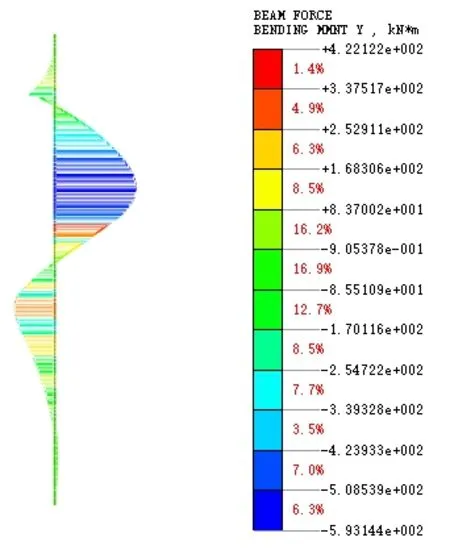

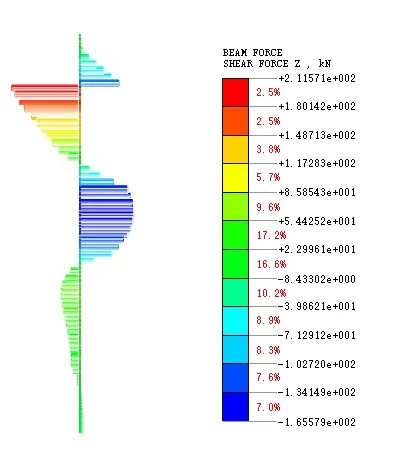

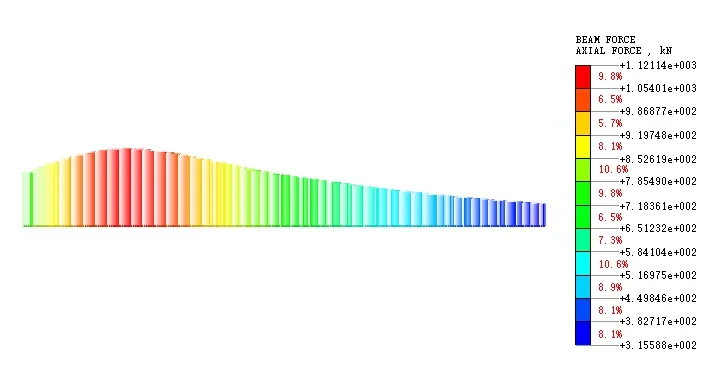

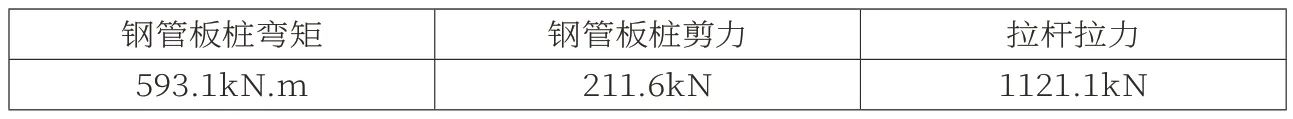

钢管板桩结构、拉杆受力计算结果见图6、图7、图8及表2。

图6 钢管板桩弯矩计算结果

图7 钢管板桩剪力计算结果

图8 拉杆拉力计算结果

表2 钢管板桩结构计算结果

有限元计算结果表明,各结构部件强度均满足要求。2000吨级集装箱驳船泊位前方的软弱土层不需要进行处理,码头前沿港池开挖应分层分块开挖,开挖速度不宜过快,防止施工期码头结构出现较大变形,并加强监控量测,发现异常情况及时处理。

5.码头衔接段开挖方案优化

5.1 开挖方案优化的必要性

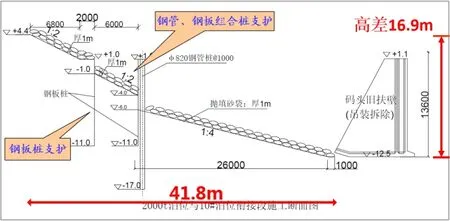

本工程2000吨级集装箱驳船泊位利用原有10号泊位后方抛石护岸改造而成,清理完毕后,施工面基本与水面持平,与水域为零距离,现场基本为透水结构。衔接段原设计方案施工工序为基槽开挖、水上打桩、安装沉箱、后方回填及地基处理、上部结构施工。根据现场锚碇墙、胸墙开挖情况,本区域受水位变动影响大等因素影响,无法按设计边坡成型。现场开挖自然边坡约1:4,开挖至少需要70米水平距离,但现场只有50米的施工范围,扣除施工机械位置,可开挖范围大约40m,无法满足施工要求。基于上述原因,有必要对原方案进行优化。

针对现场情况,拟采用钢板桩、钢管桩支护与放坡相结合的优化方案,具体为:衔接段施工新建小沉箱与管板组合桩搭接处半径26m范围外设置一排管板组合支护桩,在此后方另设置一排拉森钢板桩进行支护。钢管桩采用DN800厚10mm的钢管,桩长18.0m;紧贴钢管桩内侧设置一排拉森钢板桩,距此排钢板桩后方6m处再设置一排拉森钢板桩,桩长12.0m。施工范围可控制在50m以内,详见图9、图10。

图9 优化方案断面图

图10 现场施工形势图

5.2 优化实施效果

①降低风险和不确定性,有效控制工期。衔接段区域受水位变动影响大,原方案难以保证扶壁拆除和沉箱安装等施工的顺利推进,可能影响工期。优化方案有效地降低了大开挖的安全风险和不确定性,可确保码头早投产、早收益。

②减少施工影响范围。原方案需额外让出20米位置作为施工场地,将对利用率日趋饱和的码头海运业务周转需求造成影响。优化方案可将施工范围控制在50m以内,不影响码头生产运行,且降低大范围开挖给码头运营带来安全风险和不确定性。

③提升经济效益。经审定,码头结构方案优化可节约投资约187.6万元。开挖方案优化研究增加工程费约104.6万元;另由于原开挖方案施工范围大,将会直接影响滚装汽车及集装箱业务。仅以滚装业务为例,原开挖方案将导致每月少接卸约2艘滚装船舶,按平均每艘滚装船接卸800台汽车,每台汽车600元利润计算,每月损失约96万元,按照6个月工期计算,预计将损失利润576万元。除去开挖方案优化增加的工程费104.6万元,开挖方案优化至少可节约投资471.4万元。

综上本研究总体经济效益为659万元。

6.结语

(1)新建2000吨级集装箱驳船泊位采用管板组合的单锚板桩结构方案,施工方便、节约成本,为板桩码头作为薄壁结构在工程建设中的应用提供了一种解决方案。

(2)原有的扶壁结构基床已沉降稳定,不需要挖除重建,可拆除原有扶壁及后方回填结构,利用原有基床安装新建小沉箱,以达到节约成本减少工时的目的,在新旧码头衔接工程上提供了实践参考。

(3)有限元分析结果表明,沉箱结构与钢管板桩结构变形趋势大体一致,变形协调性较好。可有效避免不同结构间衔接处由于变形不一致产生过较大缝隙导致漏砂等问题。

(4)本工程采用的管板组合的单锚板桩结构经数值计算满足设计要求,码头前方的软弱土层不需要进行处理,节省了工程成本。码头前沿港池开挖应分层分块开挖,开挖速度不宜过快,防止施工期码头结构出现较大变形。

大型港口的码头结构形式多样、功能齐全,在码头建设、改造工程中,不同结构形式的衔接技术是重点也是难点。不同结构的衔接工程在节约工程造价、缩短工期、降低对附近结构物稳定性的影响和对港口生产作业的影响等方面进行优化已成为港口工程的重要课题。本文的项目工程已成功应用,实现了预期优化效果,为重力式扶壁结构与单锚板桩结构的衔接方案积累了经验,为类似的码头工程设计和施工提供了借鉴依据和方案参考。