单兵防弹插板防弹材料效应匹配及结构设计研究

王 然 张 燕 刘永佳 肖国江

(北京普凡防护科技有限公司,北京 102500)

1 试验背景

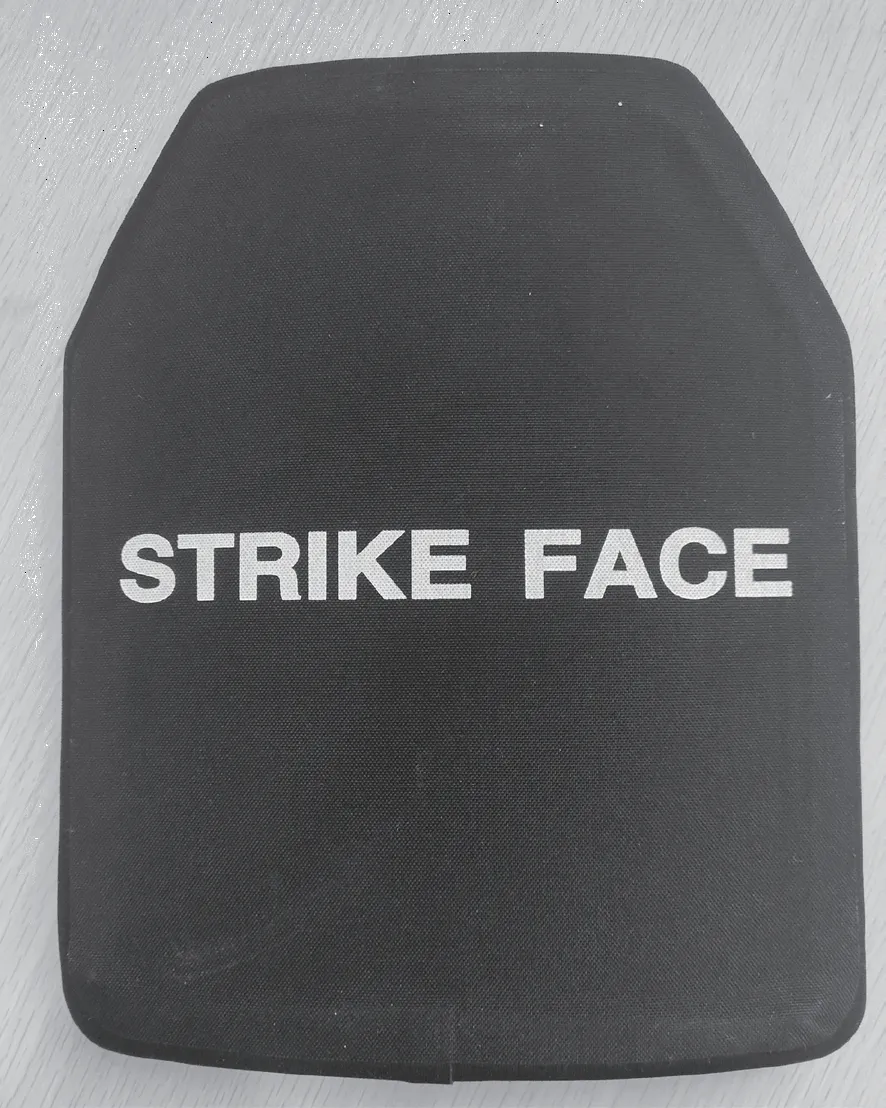

防弹插板是可插入防弹衣预置口袋内、可用于增强防弹衣局部防弹性能且能提高防弹衣防弹等级的附件,产品实物如图1 所示。面对未来战争高威胁、高机动的战事特点,防弹插板以高防护力、轻量化、高适应性和高服用性为主要需求,是提高士兵战场生存能力、适应现代战争迫切需求的重要保障。

图1 单兵防弹插板实物图

在20 世纪90 年代以前,金属一直都是防护装备的首选材料。在20 世纪90 年代以后,高强度陶瓷逐渐走进防护装备市场,为防弹产业和产品带来革新和冲击。而陶瓷片是无法直接做成防弹衣的,因为其过于沉重,无法进行战术运动,所以一直制成防弹插板使用。

单兵防弹插板的主体防弹材料是陶瓷和PE 背板,其防弹过程主要分为3 个阶段:1) 初始撞击阶段。在高速转动下,子弹头撞击陶瓷表面,在撞击下达到最大的动能,相撞时的弹头变得有韧性,而陶瓷通过自身对弹丸的一个作用力不断吸收弹丸的能量。2) 侵蚀阶段。弹丸在持续的撞击下持续降低动能,由于陶瓷表面已经产生裂痕,因此此时弹丸开始侵蚀陶瓷的断裂区域,以保证不断深入陶瓷。3) 吸收和消散阶段。由于弹头对陶瓷表面的不断冲击,促使陶瓷表面破碎,因此高强度并富有韧性的有机纤维混合物(复合材料)将吸收剩余能量。

53 式7.62 mm 穿甲燃烧弹的出口动能约为3 471 J,很多现役AK47 发射的M1943 枪弹出口动能为2 036 J,M80 NATO 出口发射的枪弹动能为3 296 J,都低于53 穿的能量,因此只要能够防住53 穿基本就可以防住上述枪弹。

2 试验部分

2.1 仿真计算

根据设计开发任务书要求,单兵防弹插板的最大面密度不超过33.0 kg/m,并且能够在15 m 距离抵御3 发53式7.62 mm 穿甲燃烧弹(以下简称53 穿)的威胁,经过多次计算对比,碳化硼陶瓷或改性碳化硼陶瓷和超高分子量聚乙烯材料能符合要求。主体防弹材料的物理性能指标见表1、表2。

表1 单兵防弹插板用陶瓷材料的理化指标

表2 单兵防弹插板用PE 背板的理化指标

仿真计算的设定结构为9.5 mm 改性BC 陶瓷+10.0 mm PE 背板复合结构,平面尺寸为250 mm×300 mm,弹体为53穿,弹体初速为808 m/s,着角为0 °,三发弹体中心距为100 mm。

仿真采用LS-DYNA 软件进行计算,模型由弹体、改性碳化硼陶瓷(以下简称陶瓷)和PE 背板组成。其中,弹体采用Johoson-Cook 材料模型,陶瓷材料采用Johnson-Holmquist-Ceramic 模型,PE 背板采用Composite-Damage材料模型。

抗多发弹体仿真的难点在于后续弹体侵彻时靶板的状态为前一发侵彻后的含损伤状态。为了实现这一目标,弹体在侵彻方向采用“阶梯分布”。根据弹体速度及间隔时间来控制三发弹体的着靶时间。在第一发弹体与靶板相互作用的过程完成后,第二发弹体开始对含损伤的靶板进行侵彻,以此类推,第三发弹体侵彻时,靶板内部已经存在前两发弹体所造成的损伤。通过该方法实现多发弹体先后对同一块弹体进行侵彻的目标,并预测陶瓷及PE 背板的损伤情况。

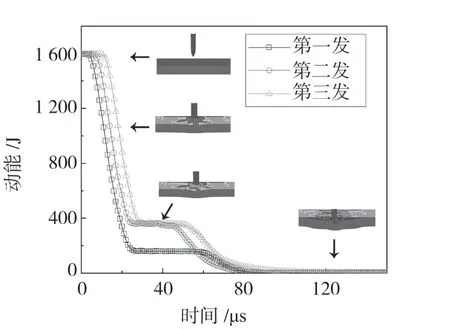

弹体动能-时间曲线如图2 所示,弹体侵彻陶瓷的阶段分为2 个阶段,即驻留阶段和侵彻阶段。在驻留阶段,弹体头部发生严重的变形,弹体动能快速下降,陶瓷内部形成锥型损伤。在驻留阶段结束后,弹体侵入陶瓷内部,此时弹体动能的损失量较少。在弹体穿过陶瓷后,陶瓷内部形成完整的陶瓷锥,剩余能量由PE 背板吸收。由弹体动能-时间曲线可以看出,当第一发弹体侵彻时,穿过陶瓷时弹体动能仅剩180 J,即陶瓷层造成的弹体动能损失占弹体动能的86.33%。第二、第三发弹体穿过陶瓷时的剩余能量几乎相同,陶瓷层造成的弹体动能损失占弹体动能的76.52%。

图2 弹体动能-时间曲线图

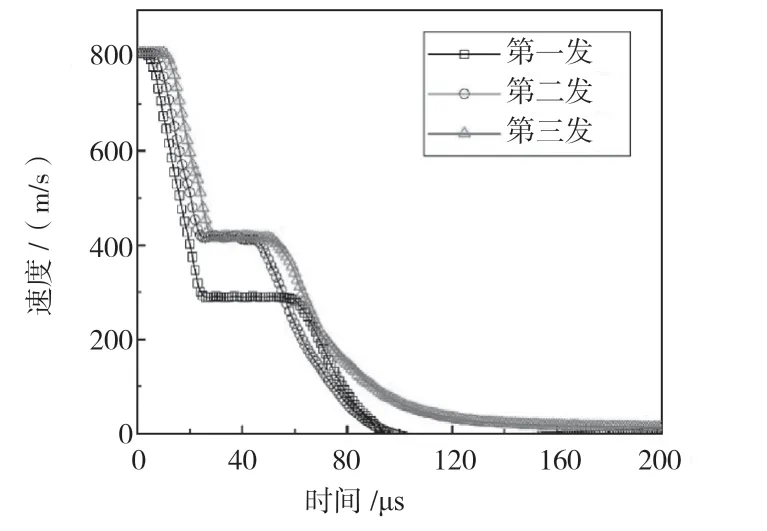

弹体速度-时间曲线如图3 所示。在驻留阶段,弹体的速度降低得较快。在约20 μs 的时间内,第一发弹体的速度从808 m/s 降低到295 m/s,第二发和第三发弹体的速度降至417 m/s。

图3 弹体速度-时间曲线图

陶瓷损伤形貌如图4 所示。第一发弹体侵彻形成直径为75 mm 的损伤,损伤区域较为集中,并且损伤形貌为规则的圆形。在第一发弹体侵彻后,弹着点向4 个方向分布的陶瓷裂纹对第二发弹体侵彻形貌造成影响,使第二发弹体弹着点的损伤形貌为不规则的半圆形,弹体侵彻中心的损伤区域较小,但外围形成了环状裂纹,半圆形环状裂纹损伤区域直径为101 mm。第三发弹体弹着点中心形成小而集中的损伤区域,其直径为53 mm,集中损伤区域仅为第一发的47.3%。在外围也形成了环状裂纹,环状裂纹的直径为96 mm。

图4 陶瓷损伤形貌图

可见,除了第一发弹体形成的陶瓷损伤面积较小外,后两发弹体形成的损伤面积约为第一发的1.8 倍。

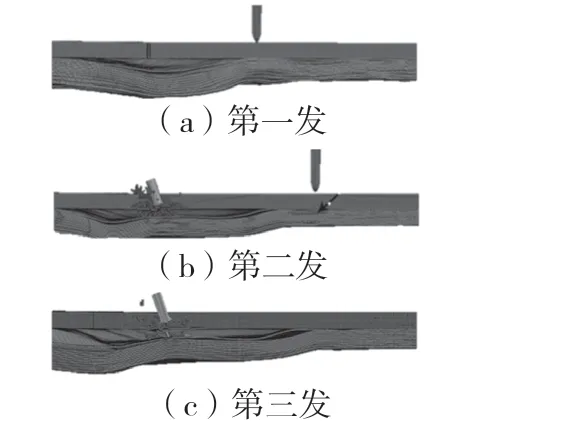

3 发弹体侵彻时陶瓷与PE 背板的贴合情况如图5 所示。在首发弹体侵彻后,虽然第二发侵彻处陶瓷与PE 背板贴合良好,但PE 背板内部层与层之间已经出现了间隙。当第三发弹体侵彻时,侵彻处只有部分陶瓷背后有PE 背板的支撑,并且PE 背板层内出现了分层的现象。由于陶瓷的支撑随着弹体的侵彻而逐渐降低,因此导致第二发和第三发侵彻后PE 背板背凸的逐渐增加。PE 背板的变形面积从第一发到第三发也呈下降的趋势,其原因是3 发弹体侵彻的中心距均为100 mm,第一发弹体侵彻造成的PE 背板变形区域半径约为72 mm,势必会导致第二发和第三发PE 背板的变形区域逐渐降低,背凸逐渐增大。

图5 3 发弹体侵彻时陶瓷与PE 的贴合情况

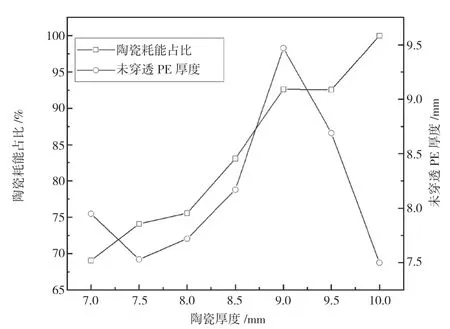

由图6 可知,当设置面密度为33.0 kg/m时,陶瓷耗能从8 mm 时的69.00%增加到10 mm 时的100%。当陶瓷厚度为9.0 mm~9.5 mm 时,未穿透PE 背板的厚度大于8 mm。

图6 陶瓷厚度变化对陶瓷耗能和PE 层穿深的影响

当面密度相同时,陶瓷厚度增加,自身支撑增强之后,陶瓷层耗能增加,由于PE 背板厚度降低,因此未穿透PE 背板厚度不会随着陶瓷厚度的增加而增大。

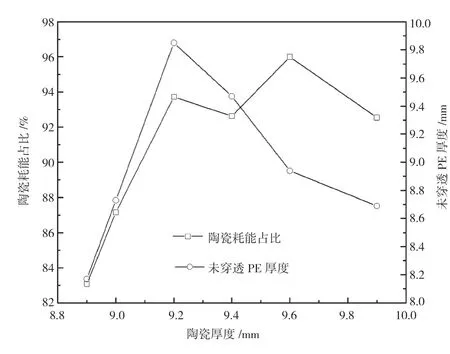

根据未穿透PE 背板的厚度,将陶瓷厚度限制为8.8 mm~10.0 mm,以0.2 mm 为间隔进行计算,结果如图7 所示,当复合结构为9.2 mm 改性BC 陶瓷+10.0 mmPE 背板时,未穿透PE 背板厚度最大。

图7 陶瓷厚度在8.8 mm~10.0 mm 计算结果统计图

在防弹插板抗多发弹过程中,第一发弹体引起的陶瓷裂纹会降低防弹插板第二发和第三发的抗弹性能,并且PE 背板参与变形的面积逐渐降低,使后2 发弹体侵彻时形成的背凸逐渐增大。

对比发现,当复合结构为9.2 mm改性BC陶瓷+10.0 mmPE背板时,未穿透PE 背板厚度最大,即抗弹性能最优。

2.2 结构设计及抗弹性能测试

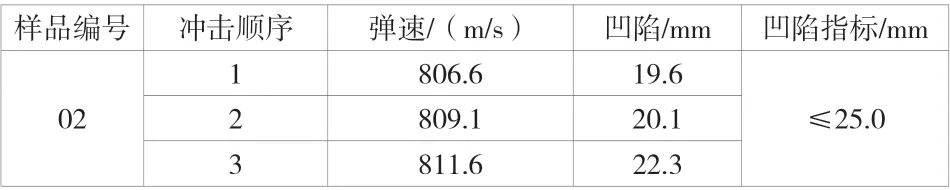

根据仿真计算结果,对9.2 mm 改性BC 陶瓷+10.0 mmPE背板进行复合,设计面密度控制在32.5 kg/m~32.8 kg/m,进行抗3 发53 穿常温抗弹性能测试,测试结果见表4。

表4 抗3 发53 穿常温抗弹性能测试

由测试结果可知,抗弹性能与仿真计算结果基本一致,能够抵御3 发53 穿的威胁,但凹陷指标较高。对01 测试后的陶瓷板进行X 射线探伤扫描,照片如图8 所示。3 发弹体的损伤区域无重叠现象,裂纹扩展不明显,证明该插板抗多发弹性能优异。但弹丸对陶瓷造成的损伤明显,有穿透陶瓷的现象,凹陷超标可能是由于弹丸穿透陶瓷后仍具有较高的能量,PE 背板虽然能够阻止弹丸贯穿,但造成的冲击较大,因此导致凹陷值偏大。

图8 X 射线扫描陶瓷板照片

针对凹陷超标,在保证面密度的情况下,设计采用9.1 mm 改性BC 陶瓷+10.5 mmPE 背板+5 mm 亚微米减凸片进行复合,面密度为32.7 kg/m~33.0 kg/m,进行抗3 发53穿常温抗弹性能测试,测试结果见表5。

表5 抗3 发53 穿常温抗弹性能测试

由测试结果可知,陶瓷的厚度减少0.1 mm 不影响该防弹插板抗3 发53 式穿的性能。在增加亚微米减凸片后,凹陷为19.6 mm~22.3 mm,防弹性能有所提高。亚微米减凸片具有优异的缓冲性能,能够明显降低防弹插板的背凸变形量。

3 结语

该研究通过LS-DYNA 软件仿真分析揭示了防弹复合插板的防弹机理及损伤特性,并结合实弹测试得出性能优异的防弹插板结构设计。该文得出的主要结论如下:1) 第一发弹体侵彻时陶瓷层造成的弹体动能损失占弹体动能的86.33%。当第二、第三发弹体穿过陶瓷时,陶瓷层造成的弹体动能损失占弹体动能的76.52%。陶瓷的性能是抗多发子弹打击的关键。2) 仿真计算结果表明,当防弹插板复合结构为9.2 mm 改性BC 陶瓷+10.0 mmPE 背板时,未穿透PE 背板厚度最大。3) 实弹测试表明,亚微米减凸片具有优异的缓冲性能,能够明显降低防弹插板的背凸变形量。4) 经过实弹测试,当防弹插板结构为9.1 mm 改性BC 陶瓷+10.5 mmPE 背板+5 mm 亚微米减凸片时,防弹性能较为优异。