大型集装箱码头方沉箱与大圆筒结构受力特点对比

李春阳,郭梦圆,徐文强

(中交第四航务工程勘察设计院有限公司,广东 广州 510290)

沉箱和大圆筒结构在大型重力式码头中应用广泛,针对这两种结构的相关研究也很多。徐烈毅[1]针对沉箱和大圆筒码头的造价进行了分析对比,在相同安全度条件下,大圆筒方案较为经济;杨文[2]针对沉箱结构和大圆筒结构进行了抗滑、抗倾稳定性验算和造价分析,结果表明大圆筒方案造价上更有优势,但大圆筒结构的抗滑能力不如沉箱结构;郭梦圆等[3]针对带有卸荷板的大圆筒码头在岸桥荷载、波浪力和土压力作用下的受力特性进行分析,结果表明岸桥荷载较大时,对大圆筒顶部弯矩影响显著,但未与沉箱结构进行对比分析。以上论文分别从沉箱结构和大圆筒结构的造价、整体稳定性、受力特性方面进行对比分析,而针对沉箱结构和大圆筒结构前趾应力及胸墙内力特性的对比分析研究很少。本文对钦州港大榄坪港区20万吨级自动化集装箱码头对沉箱方案和大圆筒方案的前趾应力和胸墙内力特点及分布进行对比分析,可为大型连片式重力式码头结构选型提供参考。

1 项目概况

钦州港大榄坪港区大榄坪南作业区9#、10#泊位工程码头结构按靠泊20万吨级集装箱船设计,泊位总长783 m。码头面高程6.6 m,结构底高程-18.0 m,码头高差达24.6 m。装卸设备采用自动化双小车岸桥,其轮压和非工作状态下的岸桥海侧轨荷载见表1。项目地点位于钦州湾,属南亚热带海洋性气候,季风盛行,海域掩护条件较好,波能动力相对较弱,设计波浪条件见表2。

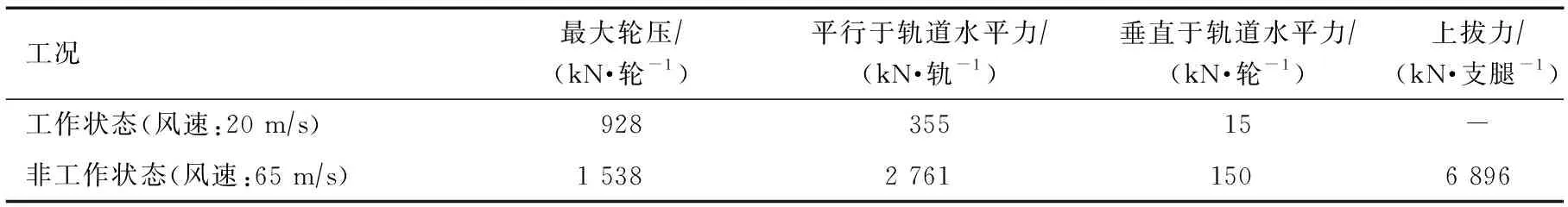

表1 码头岸桥海侧轨荷载

表2 设计波浪条件

项目地质自上而下分别为:填土层、砂混淤泥、黏性土、中粗砂、全风化岩、强风化岩、中风化岩,其中风化岩又可分为粉砂质泥岩、泥质粉砂岩、砂岩3个亚层。码头区域岩层埋藏较浅,在港池底高程以下地质多为风化泥砂岩,是良好的持力层,适宜修建以天然基岩为基础的重力式结构,采用方沉箱和薄壁大圆筒进行方案比选。经过抗倾、抗滑稳定计算,大圆筒结构和沉箱结构均满足规范要求,且安全度相当。

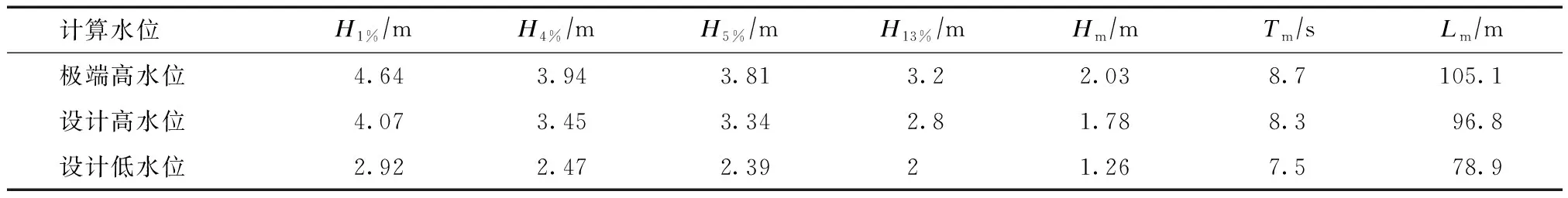

1.1 方沉箱结构方案

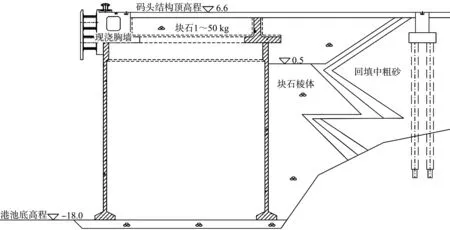

本工程码头面高程6.6 m,沉箱顶高程3.0 m,沉箱底高程-18.0 m,沉箱高21.0 m,底宽15.8 m(其中外趾长度1.0 m),长23.92 m,单个沉箱质量约3 510 t,混凝土强度等级C40。沉箱前排仓格回填块石至-2.5 m高程,中间舱格和后排舱格填满块石,沉箱前排舱格上为现浇混凝土胸墙,宽度4.2 m,高度3.6 m,中部设置综合管沟,系船柱位置局部嵌入沉箱舱格,混凝土强度等级C40。沉箱后回填10~100 kg块石棱体,沉箱基床为10~100 kg块石,厚度1.0 m,基础持力层为中风化泥岩。橡胶护舷、系船柱和门机轨道设施等附属设施设置在胸墙上。码头面上设置2条A150轨道,前轨座落在胸墙上,后轨位于轨道梁上,采用PHC双桩基础。沉箱结构断面见图1。

图1 方沉箱码头典型断面(单位:m)

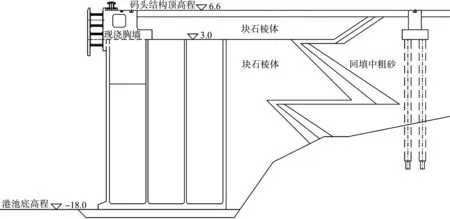

1.2 大圆筒结构方案

该方案中大圆筒外径19.5 m,壁厚0.4 m,大圆筒底高程-18.0 m,圆筒顶高程3.0 m,圆筒设内、外趾,均悬挑1.0 m。大圆筒基床为10~100 kg块石,厚1.0 m。基础持力层为中风化泥岩。大圆筒内回填中粗砂及砾卵石反滤料,中粗砂振冲密实。圆筒两侧设置倒滤腔,腔内填倒滤料。后方回填块石棱体,棱体分2级回填,第1级块石棱体回填至-5.5 m,设置倒滤层后回填中粗砂,再回填第2级棱体至0.5 m,表面依次设置二片石垫层、混合倒滤层及土工布2层,然后在其上方回填砂并振冲密实。圆筒上为钢筋混凝土盖板和胸墙,盖板为梁肋式结构,肋梁横向布置,正交连接胸墙纵向构件,每块盖板设2道横向肋梁,间距11.9 m,梁宽0.8 m,梁高3.3 m。胸墙底高程3.0 m,顶高程6.6 m,胸墙临水悬宽0.8 m,底高程1.6 m,以供护舷安装,胸墙内设管沟。码头面上设置2条A150轨道,前轨座落在胸墙上,后轨位于轨道梁上,采用PHC双桩基础。大圆筒结构断面见图2。

图2 大圆筒码头典型断面(单位:m)

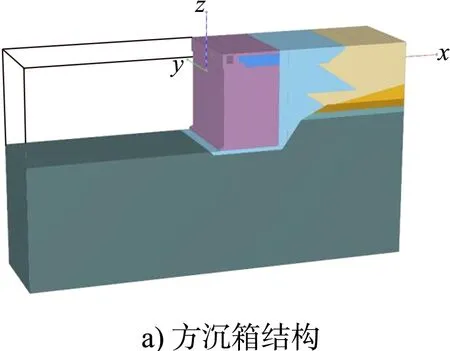

2 前趾应力计算及对比分析

大圆筒结构由于受力较复杂,基床顶面应力一般采取等效矩形法计算,但该方法无法反映前趾局部应力,宜采用有限元软件对其进行模拟[4],因此本文采用岩土有限元软件进行模拟。根据工程最不利工况,考虑风、浪、流、堆载及装卸工艺荷载等组合作用,对结构进行整体受力分析。为便于对比,方沉箱结构也采用有限元模型进行分析。利用PLAXIS 3D有限元软件分别建立方沉箱码头和大圆筒实体模型,见图3。土体采用硬化土本构模型,混凝土结构采用线弹性模型,混凝土结构与土体之间设置界面单元,界面强度折减因子取0.67。按施工顺序进行分步加载,并考虑不同工况组合。

图3 整体有限元模型

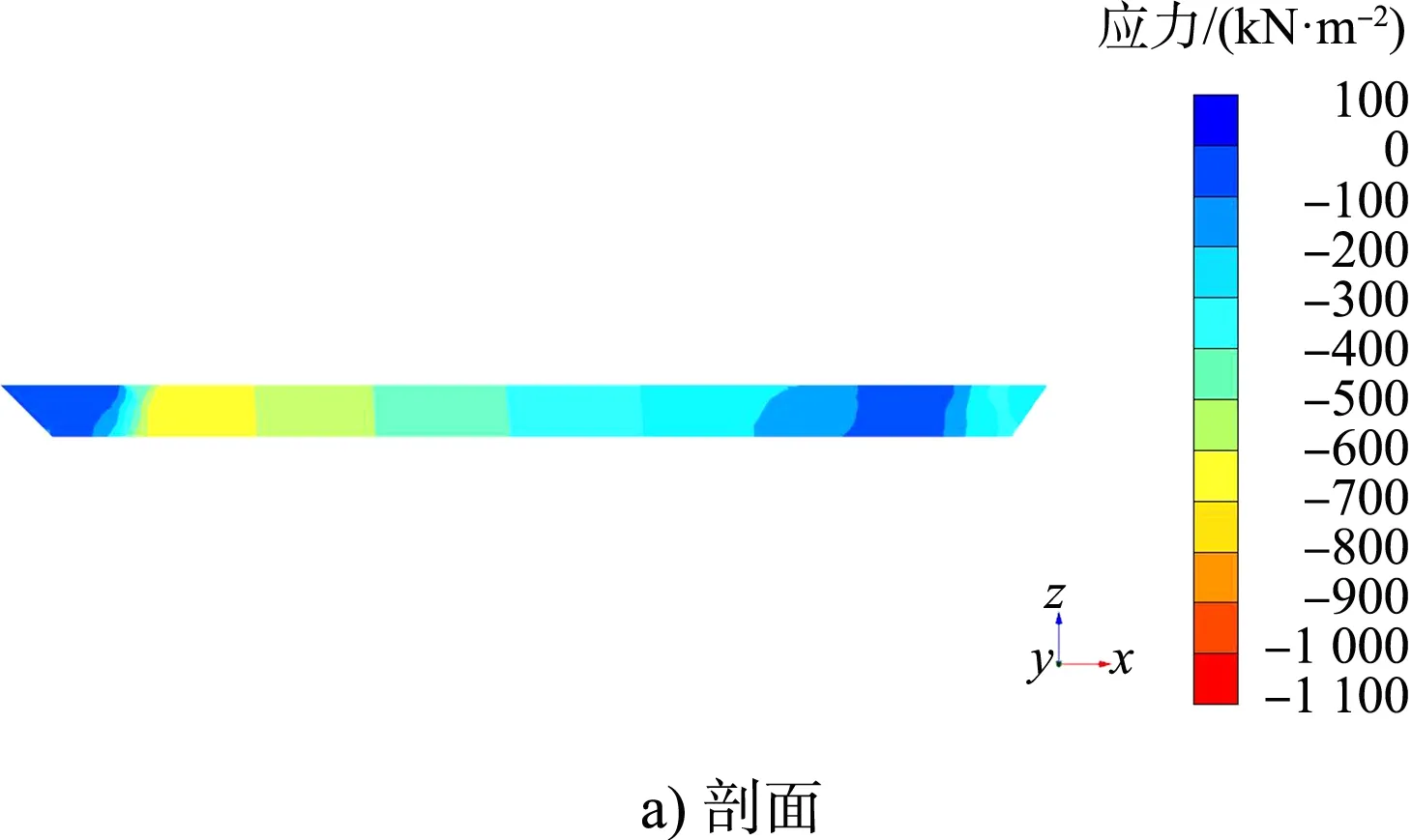

最不利工况下(门机非工作工况+波吸力)方沉箱结构基床应力分布结果见图4,方沉箱基床应力分布较为均匀,最大应力为684 kN/m2,位于前趾外边沿,基床顶面应力从沉箱前趾至沉箱后沿逐渐降低,呈线性分布,该数值及分布规律与规范平面算法基本一致。

图4 方沉箱结构基床应力分布

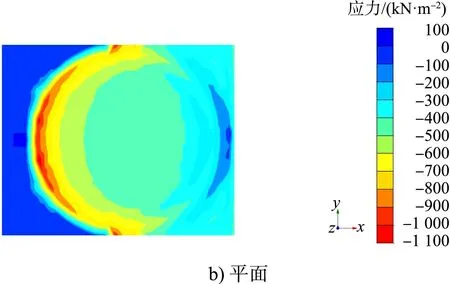

最不利工况下(门机非工作工况+波吸力)大圆筒结构基床顶面应力分布结果见图5,基床顶面应力呈环状分布,以倒滤腔结构为界,陆侧半圆环应力较小,海侧半圆环应力较大。大圆筒基床出现明显的应力集中现象,最大应力区域集中在海侧30°圆弧区域,前趾最大应力值达到1 077 kN/m2,远大于常规基床极限应力不大于800 kN/m2的限值[5],且基床应力分布不均匀。大圆筒结构设置了内外趾,但其内部回填土体不能与圆筒结构形成整体受力,因此基床应力较大值出现在了圆筒内外趾宽度范围内,圆筒内部回填料下方的基床顶面应力较小。

图5 大圆筒方案基床应力分布

3 胸墙内力计算及对比分析

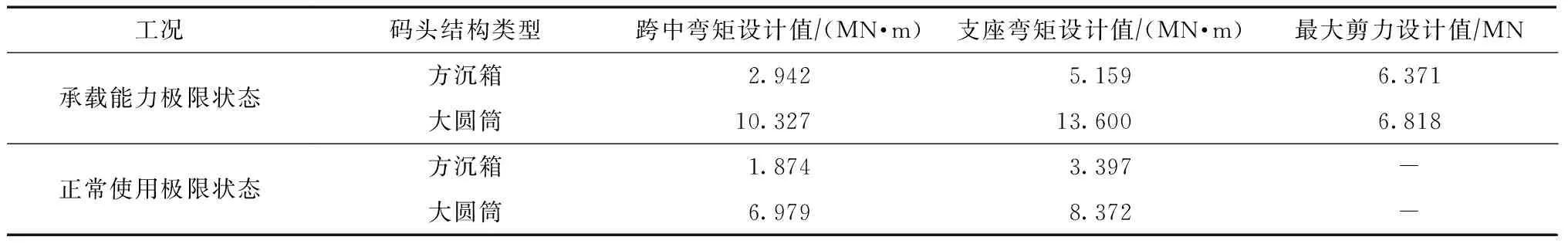

对于大圆筒码头结构,为满足稳定性要求,将上部胸墙(兼做前轨道梁)、卸荷板及肋梁连接成一个整体,结构较复杂,难以采用常规简化方法进行计算,宜采用数值方法建模分析。为便于分析对比,胸墙内力统一采用空间有限元软件分别对方沉箱码头和大圆筒码头上部结构建立空间模型进行计算,考虑自重、系缆力、岸桥荷载作用,并进行荷载组合。方沉箱码头胸墙和大圆筒码头上部结构的有限元模型见图6。码头胸墙内力计算结果对比见表3。

图6 上部结构有限元模型

表3 码头胸墙内力计算结果对比

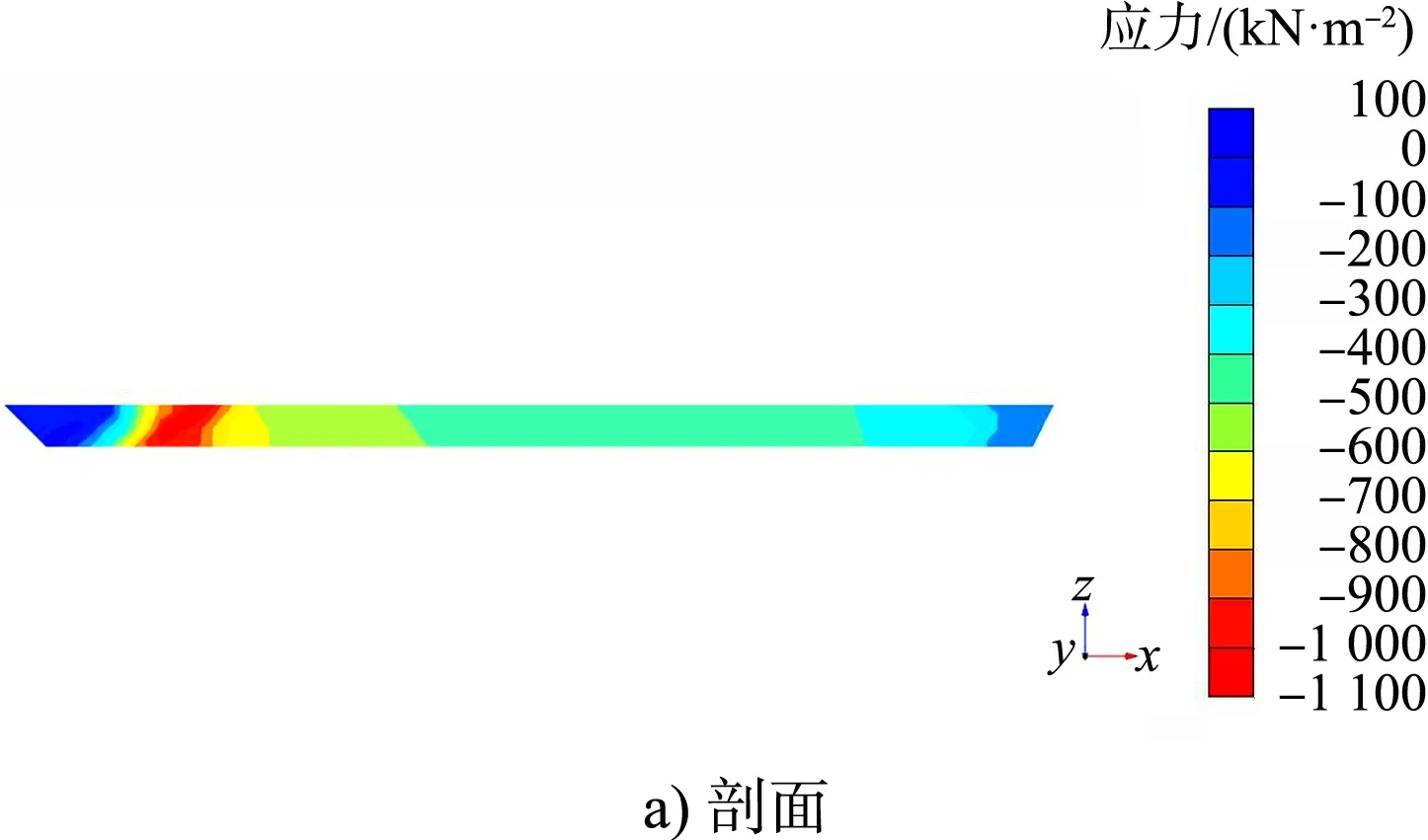

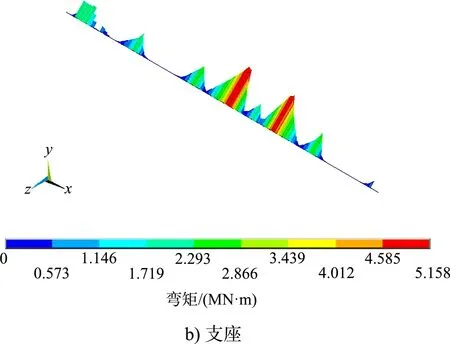

由表3可知,方沉箱码头和大圆筒码头胸墙的最大剪力差别较小,分别为6.371 MN和6.818 MN。方沉箱码头和大圆筒码头胸墙跨中弯矩最大值分别为2.942、10.327 MN·m,支座弯矩最大值分别为5.159、13.600 MN·m;大圆筒码头胸墙的跨中弯矩和支座弯矩分别为方沉箱码头的3.5、2.6倍。由图7、8可知,大圆筒码头胸墙的最大跨中弯矩位于每段轨道梁正中间,向端部迅速减小;而方沉箱码头胸墙最大跨中弯矩位于舱格正中间,且整体分布较均匀。这是由于方沉箱结构中,沉箱舱格起到支撑作用,胸墙跨度仅为4.3 m,而大圆筒结构中,胸墙最大跨度为12.5 m,两端悬臂结构最大悬臂约5.0 m,导致其跨中和支座弯矩显著增大。

图7 方沉箱结构胸墙弯矩

图8 大圆筒结构胸墙弯矩

综上,对于大吨级的连片式码头,大圆筒结构胸墙跨度大、悬臂长,当上部荷载较大时,胸墙弯矩显著增大。而方沉箱结构胸墙跨度小、无悬臂,其弯矩整体分布更均匀。

4 结语

1)在码头吨级较大时,大圆筒结构前趾应力大,且存在明显的应力集中现象,基床顶面应力较大值主要集中在码头前沿30°圆弧左右对应的圆筒结构内外趾下方区域,其局部最大应力远大于沉箱方案的最大前趾应力。

2)大圆筒结构上部胸墙跨度大、两端悬臂长,当使用荷载较大时,跨中弯矩和支座弯矩显著增大,大圆筒码头胸墙的跨中弯矩和支座弯矩分别为方沉箱码头的3.5、2.6倍。而方沉箱结构胸墙跨度小、且无悬臂,跨中弯矩和支座弯矩小,且总体分布较均匀。

3)对于大型重力式集装箱码头而言,方沉箱结构相比大圆筒结构受力具有明显优势。码头结构选型应考虑工程造价、施工工艺、工期及结构受力等因素综合比选确定。