浅析400mm×800 mm规格釉面砖色差的原因

问:一条辊道窑长约330米,内宽2.65米,生产400×800×8 mm规格,产品吸水率为1~3%,烧成周期为21~25分钟。采取同排五片砖坯竖进窑方式入窑炉。生产一段时间以来,出窑产品一直存在同排色差或黄边等不良现象。请问潘工如何解决上述问题。

答:目前市场上最畅销的400mm×800mm×8 mm釉面产品,是近年来新兴的一款热门产品,它是基于瓷片产品的基础上,通过生产工艺和材料的创新而开发出来的一款新产品——瓷质釉面砖,由于该产品生产时间较短,在生产过程中出现的异常缺陷及预防解决措施的总结也相对较少,一些比较少见的问题还有待在生产过程中不断地进行总结与提升。

通过对生产窑炉状况及产品存在问题进行了解、分析,其大致情况如下:

1、辊道窑长310m,内宽2.65m,预热低箱段占全窑长16%。

2、高温烧成区为14区,高温烧成时间为6分钟。

3、窑炉采用天然气作为燃料。

4、窑炉辊上/下的第1~15区域的燃烧器全部使用短碳化硅套(长度为500mm),从第16区至最后一组燃烧器,都配备了不同长度相结合的碳化硅套。其长度分别为500mm、700mm、900mm、1100mm。

5、窑炉助燃风压力在600~700 Pa之间,同时窑内正压也偏大。

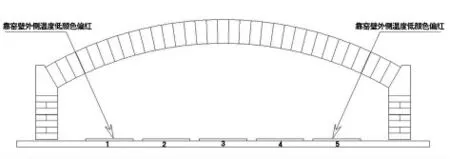

6、同排五片砖的底与面都存在色差现象,同时五片砖的颜色都不一致,靠墙边和中间的砖坯发色偏红,其他的发色偏青。如下图1。

图1 辊道窑同排如5片砖

一、中板釉面砖在辊道窑控制过程中产生色差的原因及预防措施

在陶瓷生产过程中,瓷砖出现色差的原因是多种因素造成的,在此仅从窑炉和釉料方面探讨高吸水率中板瓷砖,出现同排砖的釉面色差的原因及预防措施。

1、如果燃烧器的助燃风过大时,容易造成辊道窑内靠墙边的温度低于窑道中间的温度,从而导致靠窑墙侧的坯体颜色发红及釉面光泽度偏低的缺陷。

预防措施:可以适当降低各支燃烧器的助燃风压力或调整长、短碳化硅套的布局,适当减少长碳化硅用量,同时相应增加短碳化硅套的用量,以提高窑内靠墙边温度,使坯体釉面的颜色或光泽度接近。

2、如果燃烧器的助燃风过小,火焰燃烧不良、火焰长度较短,容易造成辊道窑内靠墙边的温度高于窑道中间的温度,从而导致靠窑墙侧的坯体颜色发青及釉面光泽度偏高的缺陷。

预防措施:可以适当加大各支燃烧器的助燃风压力,使各燃烧器的火焰燃烧良好、增加火焰长度或调整短碳化硅套的布局,以便降低窑内靠墙边温度,使坯体釉面的颜色或光泽度接近。

3、如果辊道窑负压过大时,也容易造成窑道内中间温度低于两边的温度,从而造成同排进窑产品,中间位置的坯体颜色偏红,两边的坯体颜色偏青缺陷,尤其是吊顶辊道窑炉会更敏感;同时,如果辊道窑内负压过大时,也极易导致产品出现时段性色差的不稳定现象。

预防措施:

、可以通过调节辊道窑排烟、抽热风机的抽力,增加窑内正压或者调整长短碳化硅套的布局,以便提高窑炉中间温度可以解决。

B、可以通过调节辊道窑烧成区域辊上挡火板和辊下挡火墙的高度,以便合理控制窑内辊上/下的压力差,避免窑内负压过大而产生的时段色差或截面色差缺陷。

4、如果辊道窑正压过大时,也容易造成窑道内中间温度高于两边的温度,从而造成同排进窑产品,中间位置的坯体颜色偏青,两边的坯体颜色偏红缺陷,尤其是拱顶辊道窑炉会更敏感。

预防措施:

A、检查并调节辊道窑排烟、抽热风机的抽力是否过小,并给予合理调整。

B、检查助燃风、急冷风的压力是否过高、鼓入风量是否过量,并给予合理调整。

C、调整长短碳化硅套的布局,以便提高窑炉墙两边的温度可以解决。

D、检查辊道窑内的挡火板/墙是否设置过多、挡火板过低、挡火墙过高等原因造成窑内正压过大,并给予合理调整。

5、长短碳化硅套布局不合理造成的色差。

如果长的碳化硅套装配过多或出口向下倾斜时,会造成火焰过于喷射到某一行的砖坯上,从而容易造成这片砖坯或坯体某一边的颜色发青,其他砖坯或坯体某一边的颜色发红现象。

预防措施:

A、调整合理长度及数量的碳化硅套的布局,避免相同长度的火焰过于集中喷射到坯体的同一位置上,从而产生色差或光度差。

B、检查辊上各个碳化硅套口是否存在向下倾斜现象并给予校正,避免火焰过喷射到坯体的同一位置上,从而产生色差或光度差。

6、过多的使用烧边温的短碳化硅套或鸭嘴式(侧孔式)碳化硅套,火焰过多或直接喷射到靠窑墙边坯体表面上,从而产生色差或光度差。

预防措施:

A、尽量少用或不用鸭嘴式或侧孔式碳化硅套。

B、辊上的鸭嘴式或侧孔式碳化硅套出火口不宜垂直朝向坯体表面。

7、在采用快速烧成工艺的生产状况下,辊道窑炉前、中段的温度不足,氧化带的辊上温度偏低时,更容易出现产品色差现象,如黄边、阴阳色、釉面光泽度不均等。

预防措施:

A、选用大功率且不易熄火的燃烧器,确保不出现脱火或熄火现象。

B、建议尽量选用大口径的碳化硅套,有效避免脱火现象。

C、在确保坯体不出现裂纹和炸砖的前提下,建议采用多开燃烧器,小火焰方式控制温度,把窑炉氧化带前端,辊上/下的燃烧器启用,可以满足快烧升温及减缓该区域温度大幅度波动。

D、建议采用双驼峰的温度曲线进行控制,有利于坯体氧化或釉面发色的鲜艳和稳定。

E、如果生产深灰色或黑色釉面产品时,窑炉前、中段的温度偏低,特别是辊上温度变低,更容易黄边或色差现象。

8窑炉空疏窑,不连续性生产,导致窑炉的压力、温度、气氛制度的不稳定而产生的产品色差缺陷。预防措施:

A、加强设备维护管理工作,避免经常性出现设备故障的空疏窑状况。

B、做好储坯及有计划的停机清洗淋釉器或检修喷墨机,避免出现空窑。

二、其它原因影响釉面砖产生色差的原因,在此只做简单概述而不作深入展开讨论。

1:如果是多层干燥窑,出干燥的坯温相差过大,导致坯体的收水速度不一致,也会导致同一花色的产品出现色差。

2:在淋釉工序中,如果左右两边的淋釉重量相差过大,也会导致产品出现色差缺陷,该色差表现为坯体的固定位,在淋釉器前将坯体调转90度方向淋釉,该色差不随坯体淋釉方向的改变而改变。

3:喷墨工序,如果喷墨机的进砖速度过快,喷墨量跟不上会出现间断性的色差;如果喷墨机喷不同通道电压不稳定、负压气管流动不稳定、喷头状态不好等都会造成喷墨色差。

4:抛光工序控制不合理造成的产品色差,磨头排序不合理、釉面削磨不一致,坯体的釉面一边磨得深,一边磨得浅、釉面打蜡量不均匀,一边多一边少。坯体出现局部厚薄不匀或变形现象,容易造成凸起部位被削磨多而出现黄边的色差现象。

总结:在陶瓷墙地砖生产过程中,釉面砖色差的产生,往往不是单方面原因造成而是多方面,综合性的,所以要解决陶瓷墙地砖釉面色差缺陷,必须对整个生产过程,从产品的图案设计、压机、釉线、喷墨、坯体干燥、窑炉烧成、抛光等环节逐一排查分析,然后确定问题点,才能针对性的快速解决。其次还要尽量减少窑炉温度,压力、气氛的波动,确保生产过程的稳定性,可有效避免陶瓷墙地砖釉面色差的产生。