锰渣与再生砖骨料制备免烧砖的性能及应用

白 敏,龙广成,谢友均,王 凡,石莹莹,周天阳

(1.中南大学土木工程学院,长沙 410075;2.湘潭建工集团有限公司,湘潭 411100)

0 引 言

锰是重要的战略资源,主要应用于钢铁行业[1]。中国是世界上最大的电解锰生产、消费和出口国,占全球的97%以上[2-3]。电解锰在生产时要用到硫酸、液氨等化学品,产生的锰渣(manganese slag, MS)废弃物中含有铬、锰、砷、氨氮等污染物[4]。我国现累计堆存锰渣超1亿t,这些大量堆存的锰渣,不仅占用大面积土地,造成资源浪费,同时加大了环境压力,污染地下水[5-6],甚至对人体健康也造成较大危害[7]。因此开展锰渣的综合利用研究势在必行。

与烧结砖相比,免烧砖不经过高温煅烧,直接压制成型,具有制备工艺简单、成本低、能耗小等优势,是一种极具开发前景的墙体材料[8]。众多学者已经证实了利用锰渣制备免烧砖的可行性[9-11]。尤晓宇等[12]开展了混料含水率和成型压力对电解锰渣免烧砖性能的影响研究,发现最佳混料含水率和成型压力分别为30%和20 MPa。Li 等[13]利用电解锰渣制备免烧砖,研究了锰渣免烧砖的强度形成机理。Zhou 等[14]以锰渣、添加剂和骨料为原料制备锰渣蒸压砖,研究了配比和制备工艺对锰渣蒸压砖强度的影响。秦吉涛等[15]研究了水泥添加量对免烧砖性能的影响,发现水泥掺量为20%(质量分数)时,制备得到的锰渣免烧砖28 d抗压、抗折强度分别为13.76 MPa和2.74 MPa,其强度不仅满足免烧砖的标准要求,甚至达到了国家烧结普通砖的标准要求。然而,现阶段利用废弃锰渣制备免烧砖仍存在许多问题,亟需进一步解决,主要包括降低水泥等固化剂的掺量,降低锰渣免烧砖的生产成本,以及开展锰渣免烧砖耐久性研究,确保锰渣免烧砖工程应用的可靠性等。基于此,本文以锰渣、水泥、河砂和再生砖骨料为原料,自然养护条件下制备了免烧砖;系统研究了锰渣掺量对免烧砖外观质量、强度、耐水性和耐久性的影响,并通过X射线衍射和扫描电子显微镜分析了免烧砖的微观结构,同时进行了毒性浸出分析;最后介绍了免烧砖的规模化生产及实际工程应用。

1 实 验

1.1 原材料及性能

锰渣取样于湖南湘潭建湘科技电解锰厂,灰黑色泥状物体,初始含水率为34.5%,pH值为6.28,中值粒径为10.85 μm,其基本物理性能见表1,化学组成见表2。

水泥选用湖南东坪水泥有限公司生产的P·O 42.5普通硅酸盐水泥,物理性能和化学组成见表1和表2。

表1 锰渣和水泥的基本物理性能Table 1 Basic physical properties of MS and cement

表2 锰渣和水泥的化学组成Table 2 Chemical composition of MS and cement

河砂来自长沙四维砂场,主要化学成分为SiO2,粒径为0.075~4.75 mm,堆积密度为1 460 kg/m3,表观密度为2 640 kg/m3,细度模数为2.7。

再生砖骨料是由建筑垃圾中挑选出的废弃粘土砖经破碎制成,粒径为2.36~9.5 mm,堆积密度为1 290 kg/m3,表观密度为2 430 kg/m3,吸水率为17.3%。

固化剂购买于上海固颖新材料公司,呈透明溶液状,主要成分为聚硅化合物、二氧化硅、活性物质和水,主要作用是提高免烧砖的强度及耐磨性。

拌合水为生活用水。

图1为锰渣的XRD谱和TG-DTG曲线。由图1(a)可以看出锰渣的主要物相为石膏(含水时为CaSO4·2H2O,脱水后变成CaSO4·0.5H2O)和石英(SiO2),同时含有少量的黄钾铁钒(KFe3(SO4)2(OH)6)、针铁矿(α-FeO(OH))、高岭石(Al4(Si4O10)(OH)8)和云母(KAl2(AlSi3O10)(OH)2))。图1(b)表明锰渣在60 ℃、118 ℃、270 ℃、501℃、681 ℃和875 ℃处有6个明显的吸热峰。60 ℃和118 ℃处的吸热峰是锰渣颗粒中的自由水脱去和二水石膏的结晶水脱去引起的;270 ℃处的吸热峰主要是黄钾铁钒和羟基分解形成硫酸铁沉淀导致的;501 ℃处的吸热峰是半水石膏脱去结晶水,硫酸铁热分解生成赤铁矿以及硫酸铵受热分解导致的;681 ℃和875 ℃处的吸热峰主要是半水石膏脱去剩余结晶水以及无水石膏和其他矿物相受热分解造成的。

图1 锰渣的XRD谱和TG-DTG曲线Fig.1 XRD pattern and TG-DTG curves of MS

图2为锰渣的SEM照片。由图2可知锰渣的形态多样,柱状、球形和扁平状等形状的锰渣相互交错堆积在一起,同时还存在少量不规则的絮状残留物,锰渣中的小颗粒黏附在大颗粒上,造成锰渣结构疏松多孔,吸水性大。

图2 锰渣的SEM照片Fig.2 SEM images of MS

1.2 免烧砖的制备流程

表3为免烧砖的试验配合比。按照表3中的试验配合比制备免烧砖,其中拌合水的掺量为混合料总质量的30%。图3为免烧砖的制备流程图。具体步骤如下:(1)将干燥后的锰渣与水泥、再生砖骨料与河砂、拌合水与固化剂分别混合均匀;(2)将锰渣与水泥的混合物加入到再生砖骨料与河砂的混合物中,搅拌使其混合均匀;(3)将固化剂与水的混合液倒入到混合均匀的干料中,再次搅拌制备得到免烧砖湿料;(4)将搅拌均匀的湿料经拾取、传送和振压成型(振动频率为3 500 Hz,成型压力为15 MPa,保压时间为10 s,成型周期为25 s)等流程,制备出锰渣免烧砖成品;(5)每隔一天洒水养护制备好的免烧砖,养护至不同龄期后测定其各项性能。

图3 免烧砖的制备流程图Fig.3 Flow chart of preparation of non-fired bricks

表3 免烧砖的配合比Table 3 Mix proportion of non-fired bricks

1.3 测试方法

宏观性能:免烧砖的外观、尺寸、体积密度、力学性能、耐水性及耐久性测试参考GB/T 2542—2012《砌墙砖试验方法》。免烧砖的强度、耐水性和耐久性等性能是否达标按照JC/T 422—2007《非烧结垃圾尾矿砖》进行判定。免烧砖的有害物质浸出按照HJ 557—2010《固体废物浸出毒性浸出方法 水平振荡法》进行试验。

微观结构:利用X射线衍射仪(XRD)以及扫描电子显微镜(SEM)分析了锰渣及免烧砖的矿物组成与微观结构。

2 结果与讨论

2.1 免烧砖的性能

2.1.1 免烧砖外观、尺寸及密度分析

图4为锰渣掺量对免烧砖的外观影响。由图4可知,随锰渣掺量的增多,免烧砖的颜色由暗红色逐渐变为灰黑色,表面由粗糙变得光滑。这是由于锰渣为灰黑色,再生砖骨料为浅红色,因此免烧砖颜色变深;同时锰渣增多,粉体材料也增多,使免烧砖表面更加光滑。总体而言,各掺量的免烧砖外观良好,色泽均匀,表面光滑,无杂质凸出且无明显的裂纹及缺棱掉角现象。这表明锰渣掺量不大于20%时,制备的免烧砖外观质量良好,符合JC/T 422—2007《非烧结垃圾尾矿砖》要求。

图4 免烧砖的外观图Fig.4 Appearance of non-fired bricks

制备免烧砖的模具尺寸为235 mm×105 mm×55 mm,免烧砖的具体尺寸和容重如表4所示。由表4可知,各配合比免烧砖长、宽、高的尺寸偏差均不超过2 mm,表明制备出的免烧砖尺寸偏差小,尺寸均匀。不同锰渣掺量下免烧砖的密度在1 810~1 870 kg/m3,在所研究范围内,锰渣掺量对免烧砖的密度影响不大。

表4 免烧砖的尺寸和容重Table 4 Size and bulk density of non-fired bricks

2.1.2 免烧砖的强度分析

图5为锰渣掺量对免烧砖强度的影响。由图5可知,免烧砖7 d龄期的抗折、抗压强度随锰渣掺量的增加而逐渐减小,而免烧砖28 d的抗压、抗折强度随锰渣掺量的增加呈先增大后减小的趋势。锰渣掺量为10%时,免烧砖28 d强度达到最大值。锰渣掺量为5%、10%、15%时,免烧砖28 d抗折强度分别为6.9 MPa、7.2 MPa、5.7 MPa,28 d抗压强度分别为20.1 MPa、21.1 MPa、20.3 MPa,满足JC/T 422—2007中MU20免烧砖的强度要求。锰渣掺量为17%时,免烧砖28 d抗折、抗压强度分别为4.6 MPa、17.6 MPa,满足JC/T 422—2007中MU15免烧砖的强度要求。而锰渣掺量达到20%,免烧砖强度下降较大,不符合相关规范要求。因此,基于锰渣掺量的变化可制备出不同等级的免烧砖,但锰渣掺量应小于20%。

图5 锰渣掺量对免烧砖强度的影响Fig.5 Effect of MS content on strength of non-fired bricks

免烧砖强度变化的原因主要有两方面。一方面,锰渣中少量的石膏相可与水泥中铝酸三钙(C3A)反应生成钙矾石[16],有利于免烧砖的强度发展;但锰渣掺量增加至一定程度后,锰渣在体系中的化学作用并不能持续提高,甚至引起强度下降[17]。这主要是由于反应生成的过量钙矾石产生膨胀应力,挤压孔结构,造成免烧砖结构破坏。另一方面,锰渣掺量的增多使得骨料减少,骨料间的间隙有足够的浆体被填充,从而提高免烧砖的密实度,获得较高的强度;当骨料过少,免烧砖不能形成足够稳定的骨架,同时骨料间的摩阻力减小,导致免烧砖强度下降。

2.1.3 免烧砖的耐水性分析

图6为锰渣掺量对免烧砖耐水性的影响。由图6(a)可知,随着锰渣掺量的增加,免烧砖的软化系数逐渐减小。这主要是由于免烧砖长时间浸泡在水中,未反应的锰渣溶解于水中,使得免烧砖整体结构疏松,自由水进入到免烧砖内部,导致骨料间黏结力减弱,免烧砖强度削弱,从而软化系数减小。锰渣掺量为20%时,免烧砖的软化系数为0.79,不满足JC/T 422—2007中软化系数大于0.8的要求;锰渣掺量小于20%时,免烧砖的软化系数均大于0.8,满足JC/T 422—2007中的要求。

由图6(b)可知,免烧砖的吸水率随锰渣掺量的增大而增长。锰渣掺量从5%增大至20%时,免烧砖吸水率从6.6%增长到16.4%,增长率为148%,表明锰渣掺量对免烧砖吸水率的影响较大。主要有两方面原因:一方面锰渣自身具有强的吸水性,锰渣掺量越来越多则免烧砖吸水率越来越大;另一方面骨料随锰渣掺量的增加而减少,但骨料中再生砖骨料的相对含量却增多,由于再生砖骨料疏松多孔使得水更易浸入,进而导致免烧砖的吸水率增大。总体而言,锰渣掺量不超过20%,免烧砖的吸水率均满足JC/T 422—2007中吸水率小于18%的要求。

图6 锰渣掺量对免烧砖耐水性的影响Fig.6 Effect of MS content on water resistance of non-fired bricks

2.1.4 免烧砖的耐久性分析

泛霜是指砖的表面被白色的斑点覆盖,泛霜不仅影响砖体的外观,而且会降低其耐久性[18],影响结构安全。试验测得免烧砖的泛霜结果如图7所示。由图7可知随着锰渣掺量的增加,免烧砖的泛霜逐渐变得严重。锰渣掺量为5%和10%时,免烧砖棱角处出现少许霜点,属于无泛霜。锰渣掺量为15%时,免烧砖棱角处出现一层霜膜及少许霜点,但试样表面依旧清晰,属于轻微泛霜。锰渣掺量大于15%时,免烧砖棱角处出现明显的霜膜,尤其当锰渣掺量为20%时,免烧砖表面出现大面积的霜膜和霜层,属于中等泛霜。因此,为了避免免烧砖产生严重泛霜,免烧砖中的锰渣掺量不宜超过20%。免烧砖泛霜的原因有两方面:一方面环境的湿度变化引起水泥的水化产物Ca(OH)2从砖外表面析出,进一步发生碳化作用形成碳酸盐,引起免烧砖泛霜;另一方面锰渣中的CaSO4等可溶性盐析出,造成免烧砖泛霜。

图7 免烧砖的泛霜情况Fig.7 Efflorescence of non-fired bricks

图8为冻融循环后免烧砖的抗压强度。由图8可知,随着锰渣掺量的增多,免烧砖的抗压强度逐渐减小。锰渣掺量不超过10%时,免烧砖的抗压强度均大于16 MPa,符合MU20免烧砖的抗冻性要求;锰渣掺量为15%和17%时,免烧砖的抗压强度大于12 MPa,符合MU15免烧砖的抗冻性要求。图9为冻融循环后锰渣掺量对免烧砖的强度损失率和质量损失率的影响。由图可知冻融循环后免烧砖的强度损失率和质量损失率均随锰渣掺量的增加而增大。锰渣掺量从5%增加至20%,免烧砖的强度损失率从9.6%增长至36.4%,增长率为279%;质量损失率从1.13%增长至3.03%,增长率为168%。值得注意的是,锰渣掺量超过15%时,免烧砖的质量损失率大于2.0%,不满足JC/T 422—2007中免烧砖抗冻性的要求。由于免烧砖的吸水率随着锰渣掺量的增加而逐渐增大,冻融过程中,免烧砖内部的自由水结冰产生的膨胀应力使其产生细小的裂纹,伴随着冻融循环次数的增多,裂纹逐渐扩展,造成免烧砖强度下降,质量减少。

图8 冻融循环后免烧砖的抗压强度Fig.8 Compressive strength of non-fired bricks after freezing-thawing cycles

图9 冻融循环后免烧砖的强度损失率和质量损失率Fig.9 Strength loss rate and mass loss rate of non-fired bricks after freezing-thawing cycles

2.2 免烧砖的微观结构

采用X-射线衍射法测试了免烧砖的物相组成,XRD谱如图10所示。从图中可以看出,免烧砖的物相主要有石英、钙矾石、氢氧化钙和石膏。锰渣掺量越大,钙矾石和氢氧化钙的衍射峰越来越强,说明锰渣中的硫酸钙不断与水泥中的C3A发生水化反应,生成钙矾石和氢氧化钙,增大了免烧砖的强度。锰渣掺量在17%及以上时,石膏的衍射峰增强,表明免烧砖中存在石膏等物相。

图10 免烧砖的XRD谱Fig.10 XRD patterns of non-fired bricks

进一步采用扫描电子显微镜观察了免烧砖的微观形貌,如图11所示。从图11可以看到,不同掺量锰渣免烧砖中均含有较多的针状晶体产物及不同数量的微孔。与图11(a)相比,图11(b)中的针状钙矾石明显增多;图11(c)、(d)和(e)均存在未反应的锰渣微细颗粒,值得注意的是,锰渣掺量达到20%后,免烧砖内部结构疏松多孔。这与前述强度测试结果一致。

图11 免烧砖的SEM照片Fig.11 SEM images of non-fired bricks

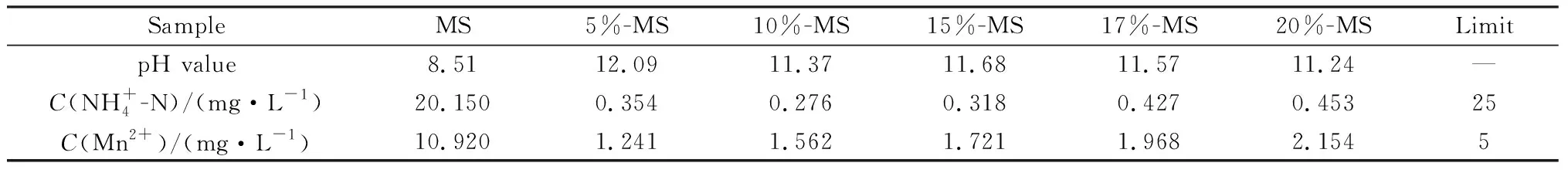

2.3 免烧砖的有害物质浸出结果

表5 免烧砖中有害物质的浸出结果Table 5 Leaching results of harmful substances from non-fired bricks

2.4 免烧砖规模化工程应用

锰渣固废存量多,在建材领域的资源化利用潜力巨大[21]。上述研究表明,利用锰渣制备的免烧砖性能优异,且具有良好的生态效应。联合生产企业,借助全自动制砖机进行了免烧砖的批量生产,以15%锰渣和50%再生砖骨料规模化制备了M15免烧砖,形成了流水线生产工艺,并在城市道路路面中进行了铺设应用,取得了良好效果。免烧砖成品的外观质量优良,路面铺设效果非常好,保证了工程结构的耐久性。同时免烧砖的有害物质浸出结果符合标准要求,保证了其环保性。因此,基于锰渣和再生砖骨料制备免烧砖实现了锰渣固体废弃物的资源化高效利用,很好地践行了国家“双碳”政策。

3 结 论

(1)利用锰渣固体废弃物和再生砖骨料制备了性能优良的免烧砖,砖体颜色均一,外观质量好,尺寸稳定,容重保持在1 810~1 870 kg/m3。

(2)锰渣掺量对免烧砖的性能有较大影响。随着锰渣掺量增加,免烧砖的软化系数降低,冻融后的质量损失率增加。当再生砖骨料掺量为50%时,结合强度要求和抗冻性要求,制备MU20免烧砖时锰渣最大掺量不宜超过10%,制备MU15免烧砖时锰渣最大掺量不宜超过15%。

(3)免烧砖体系中锰渣、水泥发生了良好的水化反应,生成了较多的钙矾石水化产物,有利于免烧砖的强度发展。

(4)免烧砖在市政路面工程中应用效果良好,具有优异的耐久性和环保性,有利于实现锰渣固体废弃物的资源化高效利用。