大型钢结构起重臂制造技术研究

季圣国 杨 林

上海振华重工(集团)股份有限公司 上海 202150

大型浮式起重机(以下简称浮吊)在海洋石油开发、大型海上工程、沿海风电设备安装和海难救助等作业中应用广泛[1],特别是海洋工程装备必须依靠大型起重船在海面进行吊装[2]。起重臂是浮吊的主要受力结构件,其制造质量直接关系着起重机的整体安全性,轻重程度会对整机自重和稳定性(非固定式)有一定影响[3]。小型浮吊的起重臂一般采用箱梁或圆管形式的主弦杆结合箱形联系梁的结构。由于浮吊起重能力不断增大,鉴于减轻起重臂自身质量及结构强度等因素,大型浮吊的起重臂结构形式将向稳定性强的桁架式结构倾斜。由于浮吊起重能力的增强,起重臂结构自重将随之增大。由于国内生产车间受产能的限制,没有类似的大型浮吊桁架式结构起重臂的制造技术可以借鉴,故需进行制造方法的研究。本文重点针对12 000 t全回转浮吊的钢结构桁架式起重臂制造技术进行了系统研究。

1 起重臂结构制造技术

1.1 起重臂结构

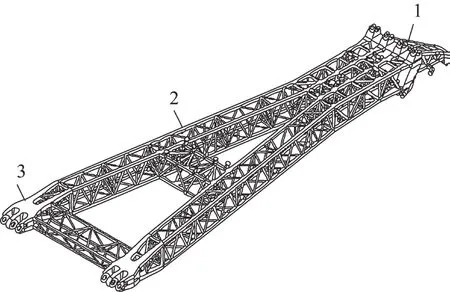

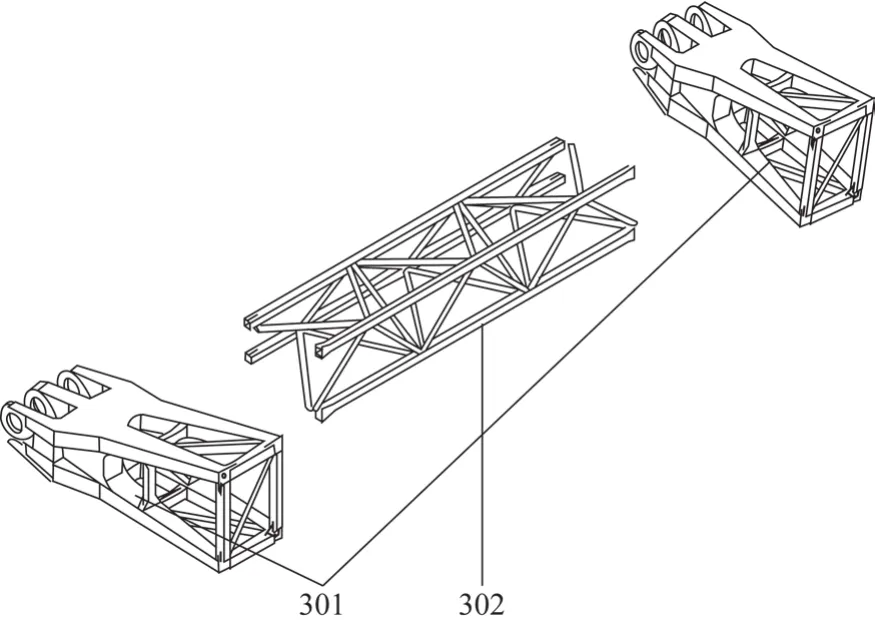

矩形截面的吊臂是目前国内外运用最普遍的一种形式[4],12 000 t浮吊的起重臂主要以矩形截面的桁架式结构为主,由起重臂头部、起重臂中部、起重臂根部3部分组成,如图1所示。

图1 桁架式起重臂总体结构示意图

浮吊起重臂头部形状似鹰嘴,主体为箱梁结构,通过主吊钩定滑轮架、副吊钩定滑轮组、变幅滑轮架、摆轮支架和索具钩改向滑轮等附属结构组成。

浮吊起重臂中部主体为桁架式结构,由主弦杆、斜支管、水平撑管及左右对称布置的工字梁连接而成,为改向滑轮定位安装及各类缠绕系统的穿绳提供支撑空间。由于各关联的支座之间跨距较大,对应的相对形位尺寸要求也将提高,其中采用低合金高强钢Q690E焊接而成狭长箱梁结构的8根主弦杆。

起重臂根部主体为桁架式与变截面箱体相组合的结构形式,两侧起重臂铰点结构采用的是呈多维空间角度结构的变截面箱体,起重臂根部是起重臂实现俯仰功能的最重要的铰点部分。

1.2 大型浮吊起重臂制造难点分析

1)浮吊起重臂的外形大,自重大,结构复杂。起重臂头部属于起重臂结构中最高的部分,高达15 m;起重臂中部属于起重臂结构中外形尺寸最大且最重的部分,长达92 m,重达1 170 t;起重臂根部属于起重臂结构中最宽的部分,宽度达40 m,超出了现有生产车间的制造和转运能力。

2)起重臂的主弦杆是狭长箱梁钢结构,狭长箱形梁的横截面约为600 mmh700 mm,由板厚为40~70 mm的Q690E钢板与隔板组合而成。由于箱梁截面小,长度长,隔板设计成三面与面底板焊接、一面不焊接的形式,焊接变形量较大,直接影响起重臂整体线型,制作时需采取措施减少焊接变形保证起重臂质量。

3)为了减小起重臂的结构质量及外形尺寸,其主弦杆主要由Q690E高强度结构钢焊接而成。高强钢焊接时易存在冷裂纹、未融合等缺陷,会影响起重臂的使用寿命,制作前应制定专用的焊接工艺规程WPS。

1.3 工艺方案

1.3.1 化整为零、分组制作

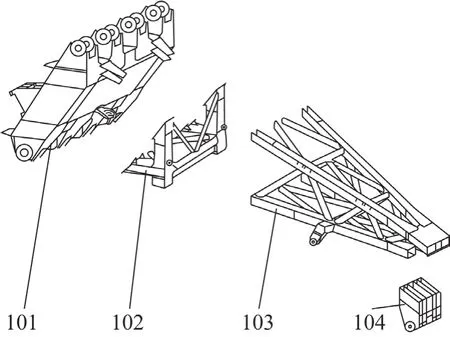

1)起重臂头部制作

起重臂头部属于起重臂结构中最高部分(达15 m),为了降低制造难度和施工作业高度,根据起重臂头部结构分析,将各箱梁和连接支管分组预制成4组件,如图2所示。将起重臂头部4组件在水平胎架上分别制作成型,转运至外场分别拼装组件a(包含组件101和组件102)、组件b(包含组件103和组件104)。按照标准对组件a、组件b进行验收合格后,分别转运至外场起重臂拼装场地。

图2 起重臂头部四组件

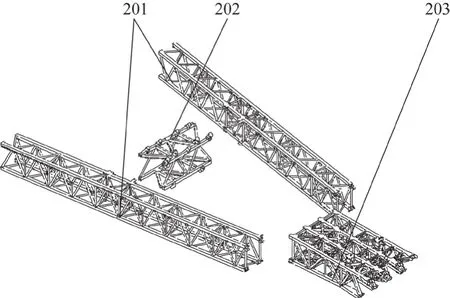

2)起重臂中部制作

起重臂中部属于起重臂结构中最重(达1 170 t)、外形尺寸最大(达92 m)的部分,为了能满足车间的生产制造能力,将起重臂中部分成4大组件进行单独制作,如图3所示。其中,起重臂作为缠绕系统的支撑结构,在起重臂中部组件上安装各类缠绕系统需要的过渡滑轮和改向滑轮支座。

图3 起重臂中部4组件示意图

①起重臂中部组件201合拢成型

如图4所示,将上下主弦杆布置在水平胎架上,再安装连接撑管形成整体侧片;将侧片整体翻身90e后拉好防倾覆钢丝绳固定,安装上下层水平撑管和中间斜撑管,复核装配尺寸后烧焊成型为整个桁架结构。

图4 组件201合拢示意图

②起重臂中部组件202合拢成型

分成上下片桁架在生产车间水平胎架上制作,中间连接支管待现场直接安装,将可以更好地保证定位安装在组件202上的过渡滑轮、改向滑轮支架的精度。

③起重臂中部组件3合拢成型

如图5所示,在水平胎架上布置好主弦杆,再安装连接2主弦杆的撑管及工字钢,上下片桁架分别完成;在斜胎架上放置好下片桁架,配套将顶升胎架和滚道梁布置好,吊装上片桁架至顶升胎架上,安装垂直撑管、斜撑管和斜撑杆,复核装配尺寸后烧焊成型。

图5 组件3合拢示意图

将起重臂中部合拢成型的组件201、组件202上下片桁架、组件203根据生产计划安排分别转运至外场起重臂拼装场地。

3)起重臂根部制作

如图6所示,起重臂根部属于起重臂结构中最宽的部分(达40 m),将其分成3大组件进行单独制作,以确保变截面箱体相对空间角度的定位精度。

图6 起重臂根部3组件示意图

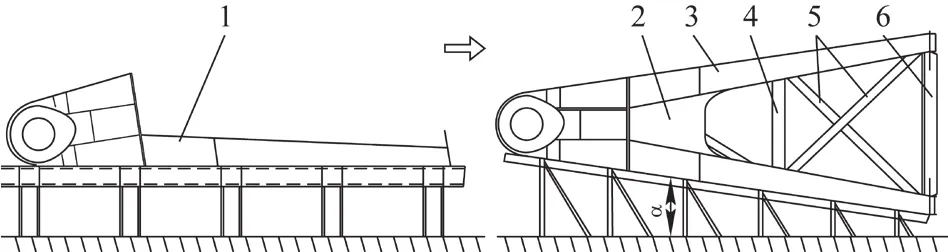

①起重臂根部组件301合拢成型

如图7所示,在水平胎架上将起重臂根部组件301的底部组件烧焊成型后,将其吊至斜胎架上,并依次拼装插板、垂直撑杆、上部桁架和斜撑管等其他部件。为保证起重臂根部组件301与起重臂中部组件201顺利拼装,开口部位的垂直撑管此时暂不安装,待对接完成后再定位装焊。

图7 组件301合拢示意图

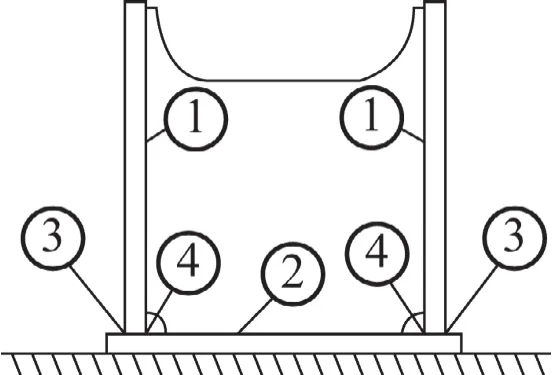

②起重臂根部组件302合拢成型

分成上下片桁架在生产车间水平胎架上制作,中间连接支管待现场直接安装,将可以更好地保证定位安装在组件302上下片桁架与组件301拼装角度的可调整性。将起重臂根部合拢成型的组件301、组件302上下片桁架,根据生产计划安排分别转运至外场起重臂拼装场地。

1.3.2 制定主弦杆焊接顺序、WPS

主弦杆为低合金高强钢Q690E材质,是狭长箱梁结构,箱梁内每个隔断呈密封箱体。若主弦杆按常规方法装焊,施工人员将无法在狭小空间作业。高强钢狭长箱梁如采用普通钢板焊接WPS进行常温施焊,焊缝质量较差,易出现缺陷和扭曲变形,焊接质量难以控制。为了减少焊接对此类主弦杆的直线度、开档的影响,需要制定专用的焊接WPS、工装和焊接顺序。

在水平胎架上布置好主弦杆和工字钢,并预制成组件。Q690E钢强度高、韧性差,三面成型时采用焊接顺序(见图8):①隔板两侧立焊—②隔板平焊—③—④2腹板与底板平缝(中间向两端方向进行多层多道焊接,2腹板向外侧放适量的反变形量),按照专用高强钢Q690E焊接工艺规程WPS 要求,采用超低氢型焊接材料、焊前预热(温度达到150℃)、焊后保温(温度控制在230℃左右)的不间断焊接方进行焊接。四面成型焊接时利用工装(框架、卡马等)将2根主弦杆箱梁采用背靠背叠加固定的方法增加刚性,对称烧焊以减少焊接变形,达到直线度、平整度等质量要求。

图8 三面成型焊接顺序示意图

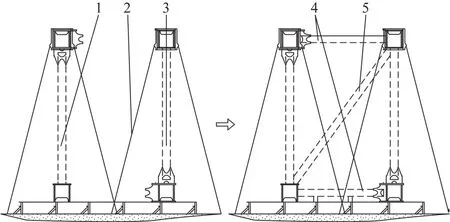

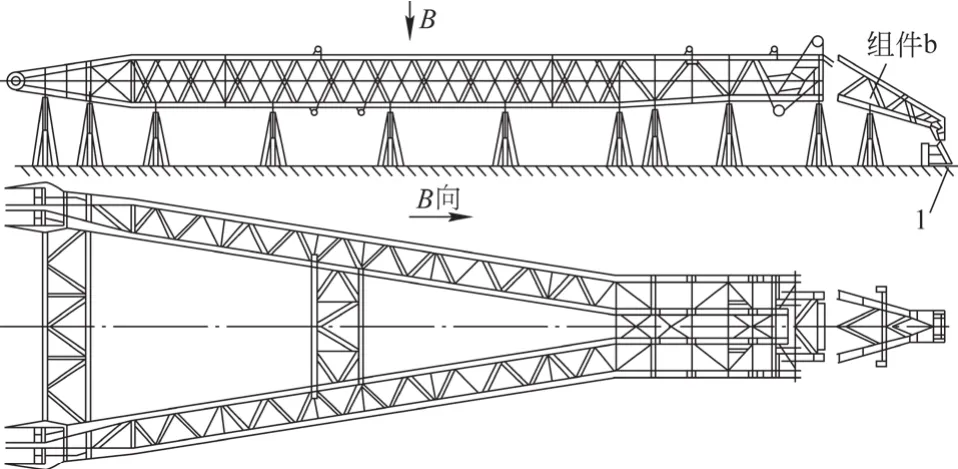

2 起重臂拼装技术

起重臂整体质量达2 100 t,外形尺寸(长h宽h高)为127 mh40 mh15 m。为了减少转运工作量,降低转运及吊装难度,选择码头临岸区域对起重臂进行拼装,便于起重臂整体拼装结束后整体总装作业。如图9所示,为了精控起重臂形位尺寸及装配公差,起重臂拼装步骤为:

图9 高胎架上拼装起重臂示意图

1)清理外场拼装场地,在地面划出起重臂定位线。

2)将起重臂拼装胎架根据定位线布置到位,激光找平。

3)由于大型起重臂头部尺寸很大,预留起重臂头部组件b可先不拼装,以减少高空拼装作业,提高施工安全性,低胎架拼装其他部件。

4)以起重臂中心线为基准,将组件201、202、203进行拼装,复测调整各拼装定位尺寸(如直线度、垂直度等),在验收合格后完成各对接端口余量修割,合拢成型焊接。

5)以起重臂中心线为基准,将2个组件301分别向起重臂中部靠拢,复测调整各拼装定位尺寸并进行固定。待组件301与起重臂中部调整到位后,再调整定位组件302中间联系桁架,矫正对接端口,修割端口余量,合拢装焊。

6)以起重臂中心线为基准,将起重臂头部组件a向已拼好的起重臂中部靠拢,保证起重臂头部开档尺寸达到图纸要求,校正构件间的接口,再合拢成型焊接。

7)起重臂根部、中部和头部组件a拼装好后,为了确保轴孔机加工精度,可利用激光对其进行整体划线加工起重臂中部及头部组件a上各滑轮孔及起重臂根部铰点孔。

8)将起重臂根部、中部、头部组件a整体抬高,重新调整整体的水平、垂直度合格后,在高拼装胎架上进行合拢对接。

9)起重臂头部组件b采用反拼装工艺拼装完成后,翻身至总拼状态。以起重臂中心线为基准,将起重臂头部组件b向起重臂头部组件a靠拢,复测调整对接端口、各滑轮孔定位尺寸后施焊。

10)利用激光对起重臂进行整体划线,加工组件b上各滑轮轴孔。

11)安装滑轮支架和滑轮(包括主吊钩定滑轮支架、副吊钩定滑轮组、各改向滑轮等)。

3 起重臂总装技术

3.1 总装难点分析

1)结构尺寸大,质量大,超出制造基地自有起重设备吊载能力。

2)起重臂主弦杆的箱形梁截面小,吊装要求高,需防止吊装变形和损坏。

3)附属部件多,增加了起重臂总装吊重(达3 100 t)。

4)起重臂根部的铰轴孔大且多,精度也高,需严格控制总装时的吊装变形。

5)起重臂拼装位置和总装位置若不在同场地,将增加长距离运输成本和转运周期。

3.2 工艺方案

3.2.1 起重臂总装吊点位置和吊装形式选择

针对起重臂外形大、附属件多和自重大的问题,响应高空作业低空化高效、安全的作业要求和制造基地自有的海洋起重设备最大吊载和吊高要求,同时确保起重臂吊装时对称布置的8组总装吊耳均匀受力。

3.2.2 起重臂总装有限元分析

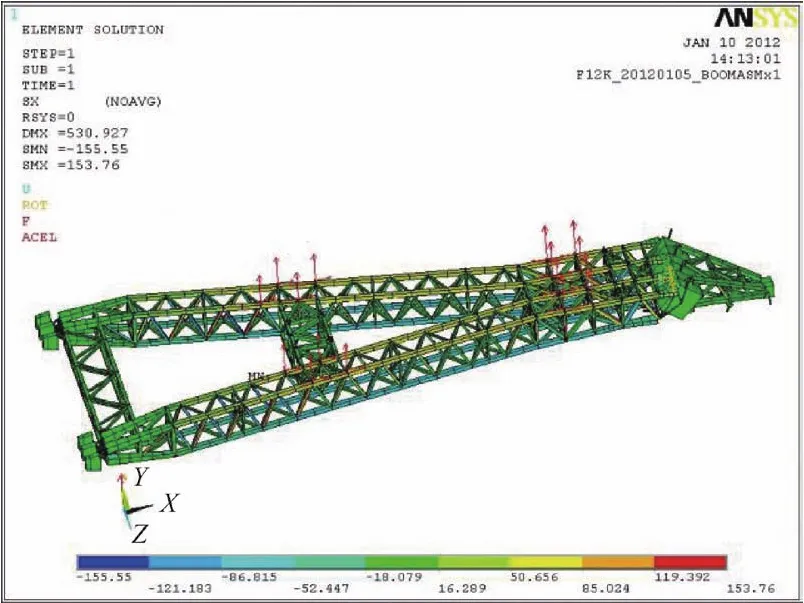

利用Ansys软件进行强度校核计算,不仅可避免臂架设计中存在的盲目性,还可实现结构设计合理化和轻量化的目的[5]。为了防止大型钢结构起重臂吊装变形以及吊装而引起的结构塑形变形,确保铰点孔处变形可控以便于总装时铰轴安装,故需提前利用Ansys软件对起重臂总装状态吊装的变形和应力情况进行模拟分析,如图10所示。

图10 起重臂吊装Ansys模拟分析图

经过分析计算制定出安全可行方案:利用振浮4号1 600 t浮吊和舟山2 600 t浮吊的双浮吊通过8组吊耳抬吊起重臂。这套吊装方案不仅使起重臂结构应力和变形均处于可控状态,而且不会对起重臂结构产生损伤,可保证起重臂铰点销轴安装需要。

4 结束语

通过对大型浮吊起重臂结构进行分析,发现其存在外形大、自重大、结构复杂等特点,综合各影响因素的考虑,采用合理分段、分组转运,然后外场拼装的化繁为简方法,有效地解决了生产车间制造能力不足、吊装能力不够等难题。采用专项焊接顺序、专用的WPS、预防反变形工装、背靠背对称制作等方法,克服了以Q690E高强度结构钢为主要材料的狭长箱梁焊接变形大的难点,确保了2主弦杆箱体的直线度、平整度及焊接质量。该大型浮吊起重臂制造技术的成功运用,不仅大大提高了起重臂的制造效率,且对起重臂结构设计的进一步成熟和开发具有很好的应用价值。