间隔织物的研制及其树脂增强复合材料压缩回弹性能的研究

谢治云 李文斌 余鹏举 陈 贝

武汉纺织大学 湖北省纺织新材料与先进加工技术省部共建国家重点实验室,湖北 武汉 430200

三维纺织复合材料具有轻质、高强、高刚度、抗冲击等优良的力学性能[1],在现代轻量化工业发展中的应用正不断扩大。有研究表明,汽车的车身壳体若采用轻质化的高性能纺织复合材料代替传统的金属材料,则其能源的消耗量和二氧化碳的排放量将有效减少。如汽车车身质量每减少100 kg,则燃油量可减少0.3~0.6 L[2]。因此,轻质化的纺织增强复合材料在汽车、民用飞机等交通工具领域的应用已逐渐成为一种流行趋势。而在众多的轻质化纺织增强复合材料中,机织间隔织物以其独特的空芯夹层结构成为了主要的增强材料,并在高性能纺织复合材料预制体中具有巨大的应用潜力。

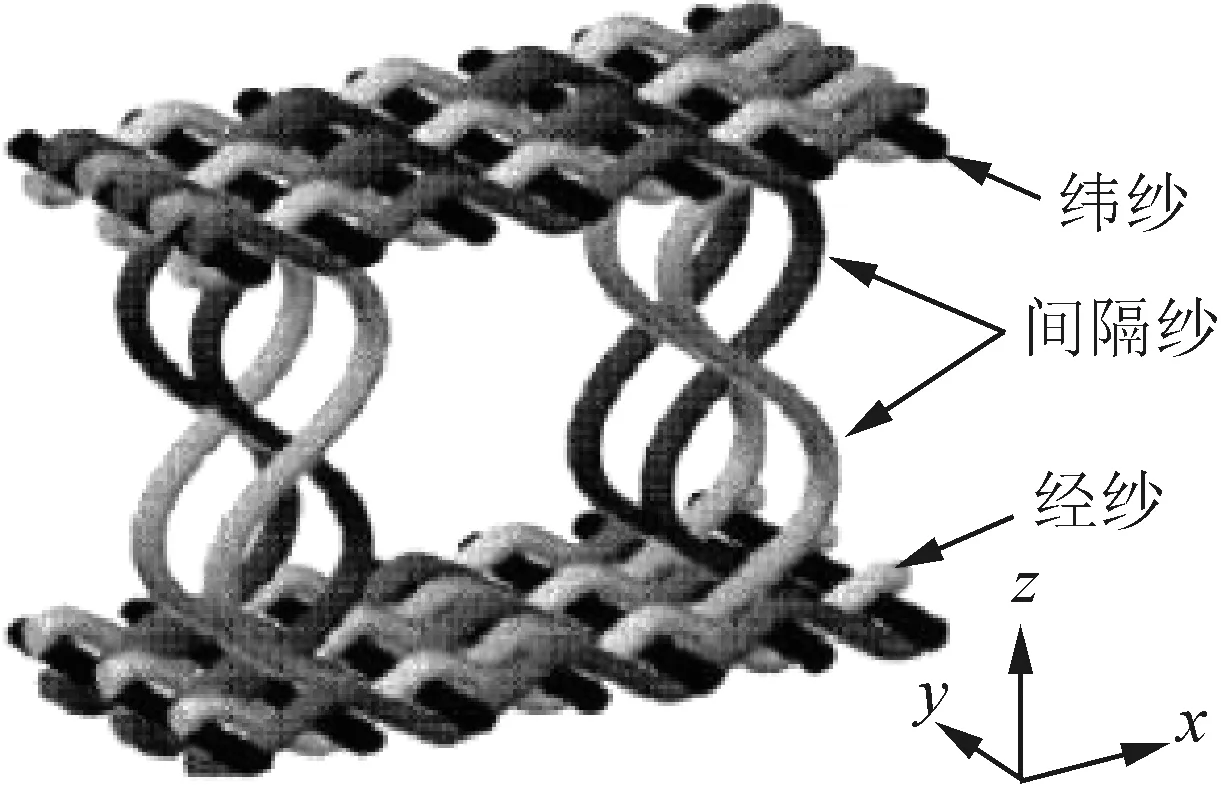

间隔织物是以接结经纱或织物垂直连接两个独立织物面层而形成的一种三维夹芯结构织物[3]。间隔织物的织造方法主要有机织和针织两种。其中,机织间隔织物中纱线弯曲程度较针织间隔织物的小,故前者可以更好地发挥高性能纤维的优良性能,已被较为广泛地应用于汽车制造和航空航天等领域[4]。但机织间隔织物中地经纱、纬纱和接结经纱之间复杂的排列与交织结构使得其织造技术相对较复杂。Mountastir等[5]通过在双剑杆织机上安装接结经纱送经轴和拉回装置,以及带有自动支撑杆的直线辊式卷取机构,研究了一种由织物交叉连接的间隔织物的织造工艺。田飞[6]在改造的SCGA-80双梭口小样织机上织造了不同间隔高度和不同接结纱经纬向隔距的间隔织物,且研究结果表明:间隔高度越大的间隔织物,其泡沫填充树脂复合材料耐冲击性能越优异;接结纱经纬向隔距越小的间隔织物,其泡沫填充树脂复合材料耐冲击性能也越好。张雪飞等[7]在普通织机上织造了3种不同间隔高度的锯齿形三维机织间隔织物,并探究了其复合材料的弯曲性能。钟智丽等[8]采用天津工业大学自制的小样织机织造了三层间隔织物,并利用钢条定距法控制了间隔织物的高度,其研究成果进一步表明三维间隔织物可以通过改造后的小样织机织造出。吕丽华等[9]在普通小样织机上设计并织造了3种截面的间隔织物,也证明了普通小样织机织造间隔织物的可行性。综上,间隔织物的织造大多基于改造后的普通小样织机,且大都重点研究了间隔织物各项参数对其性能的影响,但未就间隔织物的具体设计及织造方法进行详细介绍。

本文将设计一种面组织为平纹、芯层呈“8”字形的间隔织物,重点分析该织物经向截面中地经纱、接结经纱与纬纱的交织规律,以及投入纬纱与支撑模具的顺序,设计了间隔织物上机图;再以海绵条作为间隔织物上下面层的支撑模具,在SGA589-SD型小样织机上成功织制了经向截面呈“8”字形的间隔织物;最后利用树脂对其复合,获得了形状稳定的“8”字形间隔织物树脂复合材料,并对其压缩回弹性能进行测试和简要分析。

1 “8”字形间隔织物组织结构的设计与织造

间隔织物组织结构的设计一般涉及上下面层的组织结构和连接层的结构。间隔织物面层组织结构一般选择平纹、斜纹和方平等较为简单的基础组织。其中,平纹组织织物经纬纱交织点最多,所形成的织物平整紧密,整体性好;斜纹组织织物经纬纱交织点少,经向浮线多,织物较为松散[10];方平组织织物空隙多,结构松软,其作为间隔织物面层组织结构时还需设计边组织。故本文选择平纹作为面层的组织结构。

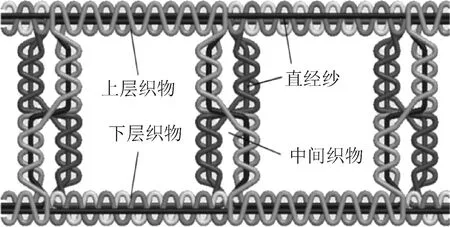

上下面层的连接主要有纱线连接和织物连接两种,具体如图1和图2所示[11-12]。其中,以织物连接上下面层的间隔织物需通过压扁-织造-还原法进行织造,这种方法不利于接结织物长度及最终间隔高度的控制;以纱线连接上下面层的间隔织物可通过调节接结经纱的送经量及芯部模具的高度,精确控制间隔织物的高度。本文选择纱线连接上下面层。

图1 纱线连接的间隔织物

图2 织物连接的间隔织物

1.1 “8”字形间隔织物的组织结构设计

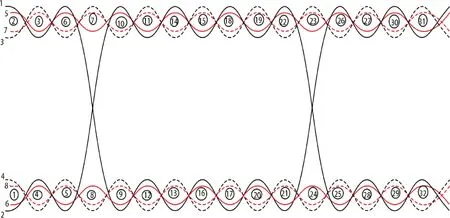

图3为本文设计的以平纹为面组织结构、以纱线连接上下面层的“8”字形间隔织物的一个组织循环结构示意图。图3中:数字1、2代表接结经纱;数字3、4、5、6、7、8代表地经纱;带有圆圈的数字①、②、③等代表纬纱。整个“8”字形间隔织物由地经纱、接结经纱和纬纱相互交织形成的上下面层及中间芯层组成。为了使加入的接结经纱不影响整个“8”字形间隔织物面层平纹的组织效果,接结经纱1、2也作为面层组织的经纱,与地经纱3、4一起参与上下面层平纹组织的循环。因此,单个面层组织所需地经纱与接结经纱根数排列比必须满足(2n+1)∶1,其中n为自然数。而间隔织物由上下两个面层组成,故整个“8”字形间隔织物所需地经纱与接结经纱的根数排列比必须满足2×(2n+1)∶2,其中n为自然数。

图3 “8”字形间隔织物结构示意

在本文设计的单个组织循环中,经纱根数Rj为8,其中地经纱与接结经纱根数排列比为6∶2,纬纱根数Rw为32。

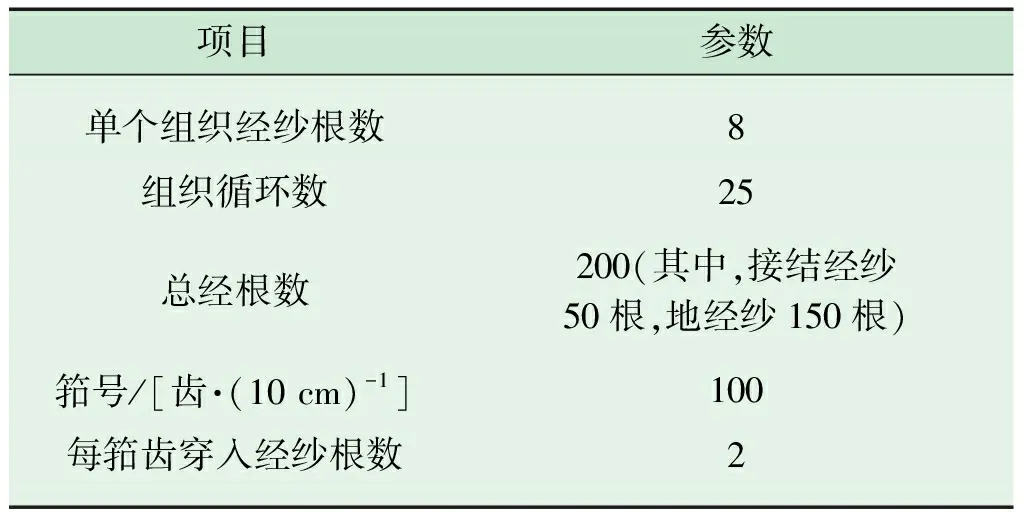

1.2 参数的设定

本文采用300 tex的玻璃纤维纱(九江联丰玻纤有限公司)和长高宽为15.0 cm×1.5 cm×1.0 cm的海绵条,在SGA589-SD型小样织机上,按照表1的织造参数,织制幅宽为10.0 cm,面层经密为100 根/(10 cm)、面层纬密为80 根/(10 cm),间隔高度为1.5 cm的“8”字形间隔织物。

表1 “8”字形间隔织物的主要织造参数

1.3 织造工艺

1.3.1 上机图设计

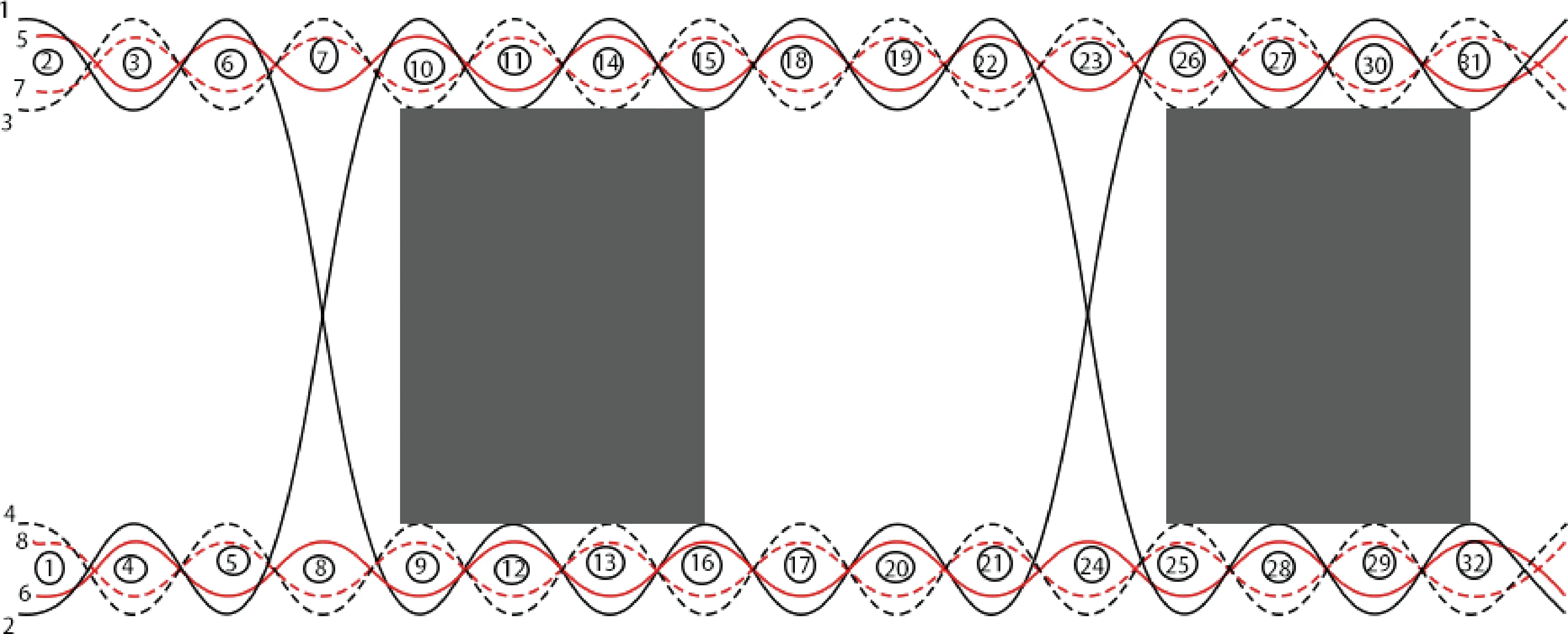

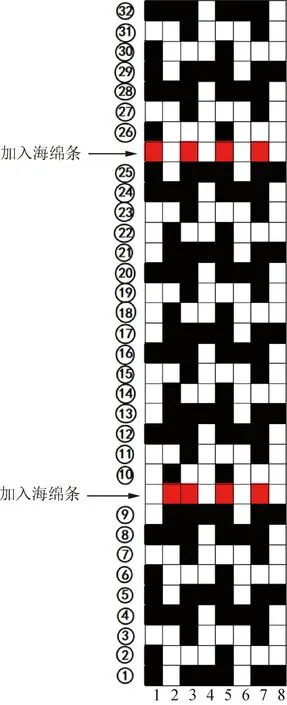

“8”字形间隔织物需要2管纬纱分别参与上下面层的织造。且为了方便织造过程中纬纱的引入,织造时每织两纬即进行换管换层织造,因此本文设计了图4 所示的投纬顺序。根据设计的面层纬密80根/(10 cm)和模具宽度1.0 cm,在上下面层先各织四纬后,接结经纱开始换层,如此依次交替将上下两层连接形成间隔织物。其中,当打完第⑨纬时,为了使上下面层之间形成一定的间隔高度,在第⑨纬与第⑩纬之间需手动插入1根海绵条,而此时的综框处于第⑩纬的提综状态,即仅地经纱2和地经纱5的综页被提起,地经纱3和地经纱7的综页未被提起。因此,本文在第⑨纬打完之后、第⑩纬引入之前,设计了地经纱2、3、5、7的综页在上,地经纱1、4、6、8的综页在下的提综状态,这样海绵条将被当作一纬参与上下面层的共同织造。接着,在上下面层各织八纬后,即图4中的第纬后、第纬前,再加入1根海绵条,即一个组织循环共加入2根海绵条。图5为“8”字形间隔织物织造纹板图。

图4 投纬顺序及模具插入位置

图5 “8”字形间隔织物织造纹板图

1.3.2 织造前准备

1.3.2.1 送经

在“8”字形间隔织物的组织结构中,接结经纱贯穿于织物并连接上下面层,其耗纱量高于地经纱的耗纱量。因此,织造过程中图3所示的地经纱3、4、5、6、7、8和接结经纱1、2需采用2个送经轴分别进行送经织造。由于本试验选用的SGA589-SD型小样织机一般用于织造二维织物,只有1个送经轴,故选择将实验室中与该织机相邻的后方织机的卷布轴作为接结经纱的送经轴,并通过旋转卷布辊齿轮进行送经。

1.3.2.2 穿综和穿筘

采用顺穿法,先在第1、2页综页上穿入后方织机卷布辊上的2根接结经纱,再在第3、4、5、6、7、8页综页上依次穿入SGA589-SD型小样织机送经轴上的6根地经纱,并按此方法共穿入50根接结经纱和150根地经纱。再以每筘齿穿入2根经纱的方法进行穿筘。

1.3.2.3 整经

整经应保证地经纱和接结经纱均处于平直的状态,且张力均匀。正式织造前,先利用起头纱和支撑齿在小样织机上以平纹组织结构织几纬,以形成清晰的织口。

1.3.3 上机织造

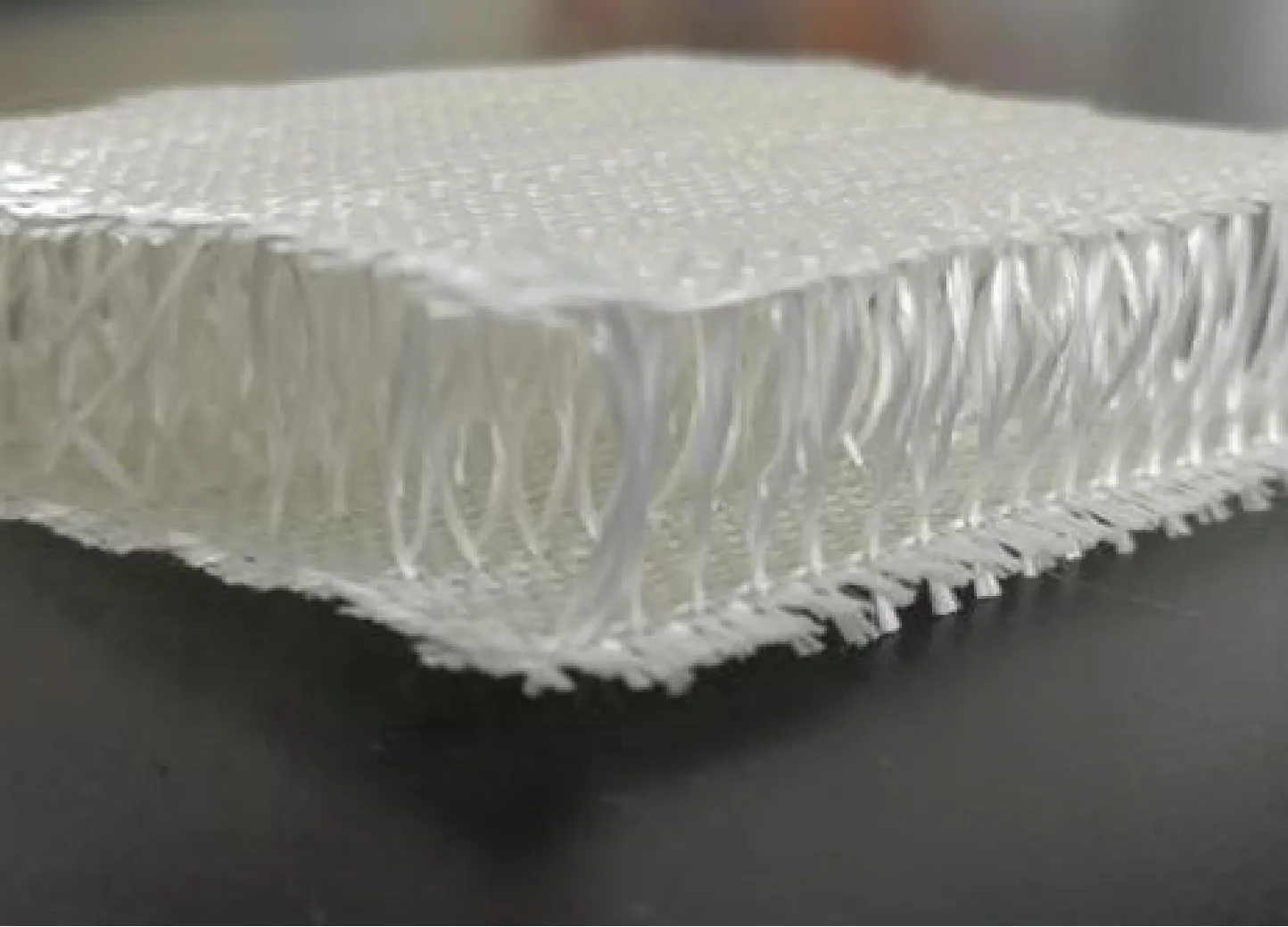

在纹版编辑面板中输入间隔织物的纹版图。按照图4中的投纬顺序,分别用2管纬纱织造上下面层。在织完第⑨纬和第纬后,适当旋转接结经纱所在的卷布辊齿轮,以保证接结经纱有足够的长度以形成1.5 cm的间隔高度,并将准备的海绵条当作1根纬纱引入,以支撑上下面层。织物下机后,抽出海绵条,所得实物照片如图6所示。

图6 “8”字形间隔织物下机后实物照片

1.4 织造过程注意事项

玻璃纤维是一种无机非金属材料,其性脆,耐磨性较差,故在整个织造过程中应避免玻璃纤维与表面粗糙或尖锐的零部件触碰。

穿综、穿筘过程中,地经纱与接结经纱需分开放置,以便更好地整经。

织造过程中,所有经纱张力应保持均匀,且每次接结经纱换层时需注意给予相同长度的接结经纱送经量,以保证形成统一的间隔高度。

打纬过程中,2管纬纱各自完成上下面层的织造,故建议将2管纬纱各自编号,避免出错。

织造过程中,打纬力度需一致,以保证织物纬密均匀。

2 “8”字形间隔织物树脂复合材料压缩回弹性能测试

2.1 树脂复合

树脂复合是当前制备树脂复合材料的有效方法,并已在纺织增强复合材料领域广泛应用。本文选用不饱和聚酯树脂196作为基体材料,其韧性高,抗冲击性好,多用于制备玻璃纤维增强复合材料;选用过氧化甲乙酮作为引发剂,以加快树脂的固化;选用苯乙烯作为稀释剂,以形成具有一定黏度的树脂溶液。然后按照m不饱和聚酯树脂196∶m苯乙烯∶m过氧化甲乙酮=50∶10∶1的比例配制树脂溶液。再采用手糊成型工艺,利用毛刷将配制好的树脂溶液均匀涂覆于织造好的间隔织物的上下两个面层上,树脂溶液会通过面层的接结经纱渗透到芯层的柱纱中。最后常温固化2 h,形成的“8”字形间隔织物树脂复合材料如图7所示。从图7可以看出,经树脂复合后,复合材料整体外观性好,接结经纱在织物芯层呈明显的“8”字形屈曲形态。

图7 “8”字形间隔织物树脂复合材料实物照片

2.2 压缩回弹性能测试

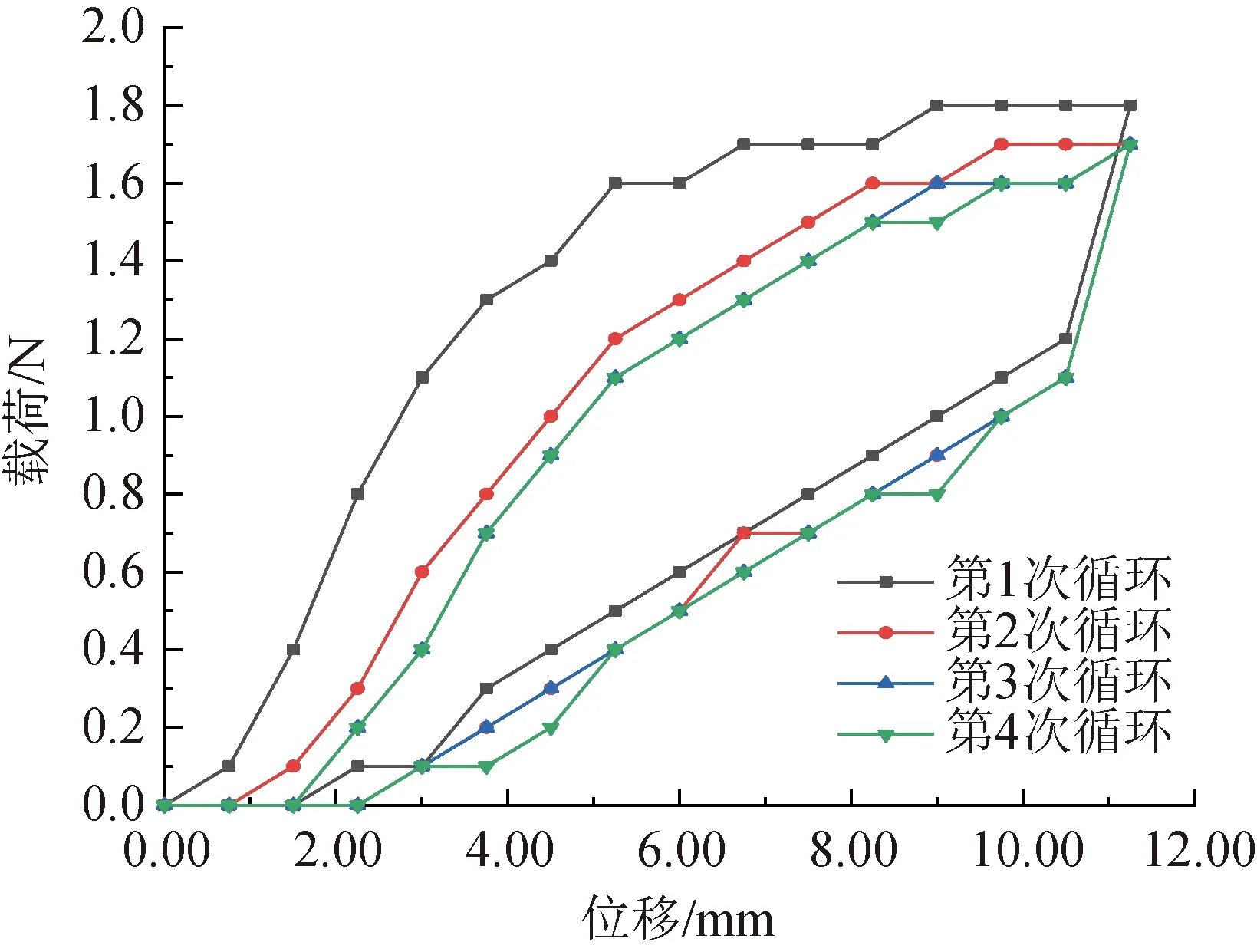

参考GB/T 1453—2005《夹层结构或芯子平压性能试验方法》标准,先裁剪长宽皆为60 mm的“8”字形间隔织物树脂复合材料试样,再将Instron 5943万能测试仪的平压测试夹头装置更换并调试好,设置压脚加载速度为4 mm/min。待试样高度被压缩75%后停止压缩,再以相同的速度释压返回,共循环测试4次,得到载荷-位移曲线及数据,最后通过提取其中的部分数据绘制得到试样的压缩-释压循环曲线(图8)。

图8 试样的压缩-释压循环曲线

由图8可知:压缩曲线和释压曲线均为非线性曲线;4次压缩-释压循环测试后,试样的最大压缩载荷由1.8 N降至1.7 N,释压曲线的最终位移为2.25 mm,即最终应变为15%。这都表明试样在压缩-释压循环测试后未能完全回复到初始的空间结构状态,“8”字形间隔织物树脂复合材料发生了一定程度的变形。

根据图8还可计算得到表征该试样压缩性能的指标——压缩比功(即压缩时压脚作用力对试样做的功)、释压回复功(即释压时试样的弹性回复功)和压缩回复率(即释压回复功占压缩比功的百分比)[13],具体如表2所示。

表2 试样压缩性能指标

表2中,试样在第1次循环测试时压缩回复率最低,第2、3、4次循环测试时压缩回复率较接近,且高于试样第1次循环测试时的压缩回复率,表明试样空间结构的形变主要发生在首次压缩时,随后其压缩回弹性能逐渐趋于稳定。

3 结论

(1)通过合理的组织结构及织造工艺设计,结合模具法,可在小样织机上根据需求织造出尺寸多样的间隔织物。

(2)树脂复合可以赋予芯层纱柱良好的“8”字形空间结构形态,从而增强了间隔织物的结构稳定性和外观整体性。

(3)本文制备的“8”字形间隔织物树脂复合材料,在经过4次压缩-释压循环测试后,压缩回弹性能逐渐趋于稳定,其承载的最大应力为1.7 N,最大压缩回复率为50.14%。