某危废项目填埋场渗滤液处理工艺研究

任立停

(辽宁星宇再生资源有限公司,辽宁 锦州 121000)

危险废物填埋场是危险废物经焚烧处置后产生的飞灰、炉渣、固化后的物料、石棉等直接填埋物料的最终处置场所,有效控制了危险废物中有毒有害物质,尤其是可溶性物质的迁移。但雨水渗入填埋场内后,可能将危险废物中的可溶性污染物带入渗滤液,产生二次污染的安全隐患。

渗滤液是处理难度非常大的一种废液,其成分非常复杂,COD、氨氮、硬度、可溶性固体含量高,并且随着填埋场填埋危险废物量的增加,渗滤液的各项污染物浓度增加,污染物总量呈上升趋势。如果渗滤液处理不当或者处置工艺存在问题,会对环境造成二次污染,在一些环境敏感地区,甚至会产生不可逆的后果。

2019年生态环境部颁布了新的《危险废物填埋污染控制标准》,新标准中指出危险废物填埋场产生的渗滤液(调节池废水)等污水必须经过处理,符合标准中规定的污染物排放控制要求后方可排放,并且规定禁止渗滤液回罐[1]。

1 项目概况

通辽市固体废物处置中心是内蒙古东部地区专业从事危险废物和医疗废物的处置企业,列入《全国危险废物和医疗废物处置设施建设规划》。通辽蒙东固废中心项目占地11.84 hm2,设有焚烧车间、稳定化固化车间、污水处理车间、安全填埋场、化验室等,设计处理规模2.5万t/a,其中焚烧5 kt/a、固化填埋2万t/a。污水车间处理规模为60 m3/d,处理完的污水达到回用水标准后用于焚烧车间和绿化用水。

该项目自2008年取得环评批复,2016年取得危废经营许可证,安全填埋场内已填埋了7万多t危险废物,产生的渗滤液逐年增多,采用以前污水处理车间的工艺已无法达到回用水标准。

1.1 以前污水处理车间处理工艺

污水汇入调节池调节水质由泵提升至还原池,加入FeSO4和HCl溶液进行还原,控制pH值在3~4,还原后的废水将pH值调至7~9,与重金属离子进一步反应后进入絮凝沉降池,投加絮凝剂,同时将pH值调至6.5~7.0,经絮凝后进入沉淀池沉淀分离。上清液进入中间水池,经生物转盘、滤布滤池后,由二氧化氯发生器消毒,出水进入回用水池以备回用。化学沉淀污泥排至浓缩池,浓缩脱水后经自动板框压滤机脱水后的污泥送固化车间处理。

填埋场渗滤液浓度低时,上述工艺的处理效果还可以。但经过多年填埋后,渗滤液浓度和水质变化大,以前污水车间处理工艺已无法达标处置渗滤液。

1.2 渗滤液情况

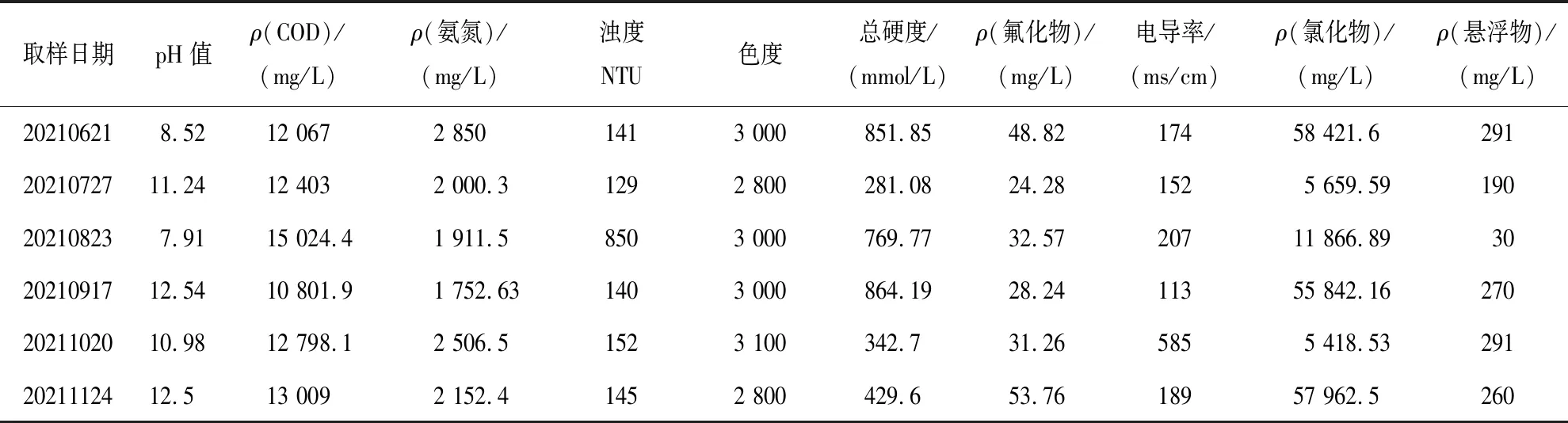

年产生渗滤液约2 000 t,填埋场渗滤液主要理化指标如表1所示。

表1 填埋场渗滤液主要理化指标Table 1 Main physiochemical indexes of landfill leachate

2 渗滤液处理工艺介绍

2.1 处理工艺的选择

渗滤液逐年增多,采用以前废水车间处理工艺已无法满足要求;尤其是含盐量高,单纯采用生化处理效率低、效果差,经过多次小试试验和组织专家进行讨论论证,决定增加单效蒸发设备和A/O处理设施,处理后的废水再进入废水车间处理,达到回用水标准,以满足环保要求。

通过多年的数据统计发现,通辽地区主要降雨季节在6—9月,产生渗滤液的解决也主要集中在降雨季节,项目每年产生的渗滤液约为2 000 t左右,渗滤液收集池可储存1 500 t左右渗滤液。

2.1.1 小试试验内容

2.1.1.1 渗滤液降氟试验

试验对象:渗滤液。

试验工具:电热板、烧杯、温度计、pH值试纸、酸度计。

试验目的:降低渗滤液氟化物数据。

试验过程:通过加入适量药剂降低渗滤液中的氟化物数据,根据蒸发试验过程中产生的现象,制定相应处理措施。

试验一:

取适量渗滤液于玻璃烧杯中,置于电热板上进行加热,剩余量低于1/3时,再次加入渗滤液,继续加热,持续跟进,观察反应现象。

表2 渗滤液原液不经预处理进行蒸发步骤Table 2 Evaporation steps of original leachate without pretreatment

根据试验一可以得到以下结论:渗滤液在蒸发中,溶液呈持续爆沸状态,溶液剩余量越少,爆沸状态越剧烈,杯壁不断有黄色结晶盐析出,底部产生黄色结晶盐沉淀并逐渐增多。

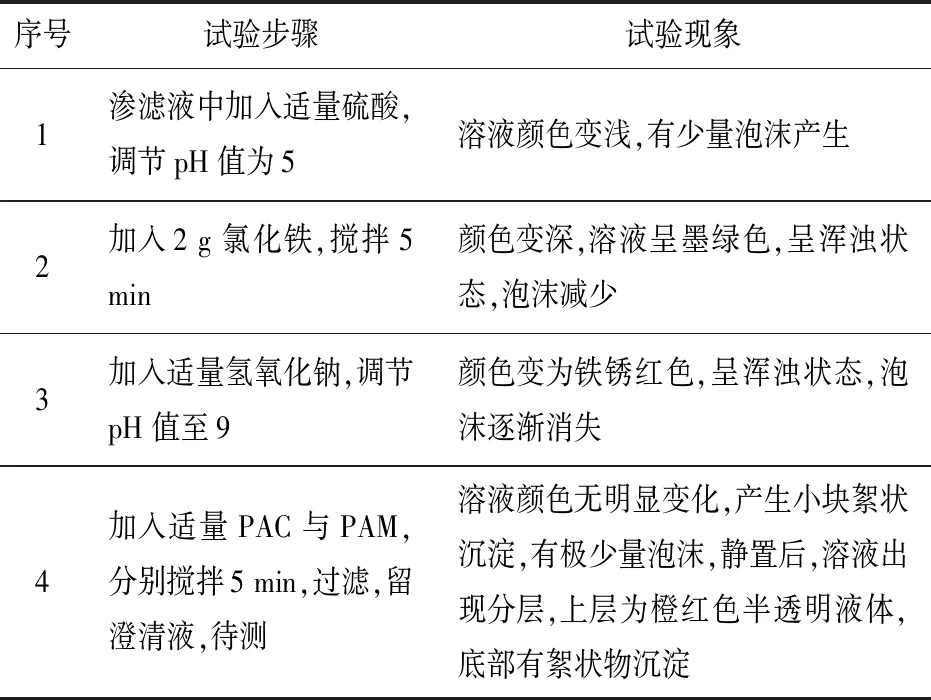

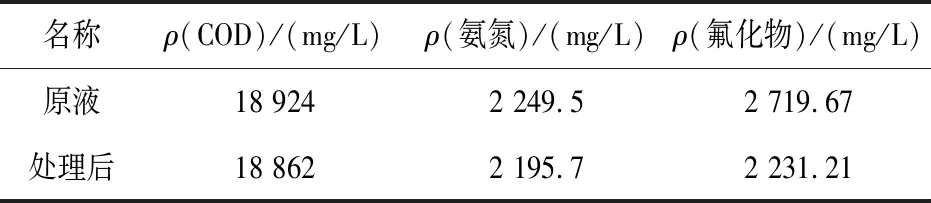

试验二:渗滤液通过调节pH值,加入适量氯化铁、PAC、PAM,絮凝沉淀后,测定溶液中氟化物含量(见表3)。

表3 试验步骤及现象Table 3 Test steps and phenomena

表4 渗滤液原液与试验二中处理后的渗滤液的数据对比Table 4 Data comparison between original leachate and the leachate treated in test 2

由表4可以看出:COD去除率0.33%,氨氮去除率2.39%,氟化物去除率17.96%。因此可以得到以下结论:通过试验二调节pH值,加入氯化铁、PAC、PAM,絮凝沉淀后可去除部分氟化物。

试验三:取渗滤液100 mL放入烧杯内,加入适量氢氧化钙,充分搅拌,静置5 min后,测定上清液氟化物数据。

试验三试验现象及步骤如表5所示。

表5 试验现象及步骤Table 5 Test steps and phenomena

渗滤液原液与试验三中处理后的渗滤液的数据对比如表6所示。

表6 渗滤液原液与试验三中处理后的渗滤液的数据对比Table 6 Data comparison between original leachate and the leachate treated in test 3

根据表6可以看出:COD去除率0.47%,氨氮去除率0.84%,氟化物去除率65.09%。

因此可以得到以下结论:结合试验一、二、三可知,加入氯化铁及氢氧化钙能去除部分氟化物,关于降低氟化物数值,试验三效果最佳,且试验步骤较为简单,易操作。对COD、氨氮的去除皆无明显效果。在蒸发过程中须注意渗滤液的爆沸状态,及结晶盐析出后严重的挂壁现象。

2.1.1.2 渗滤液降氨氮试验

试验对象:渗滤液。

试验工具:烧杯、曝气装置(氧气泵)。

试验目的:降低渗滤液中氨氮数据。

试验过程:通过持续曝气降低渗滤液中的氨氮数据。

试验步骤:取适量渗滤液于玻璃烧杯中,接入曝气装置,持续曝气,定时跟进,观察反应现象。

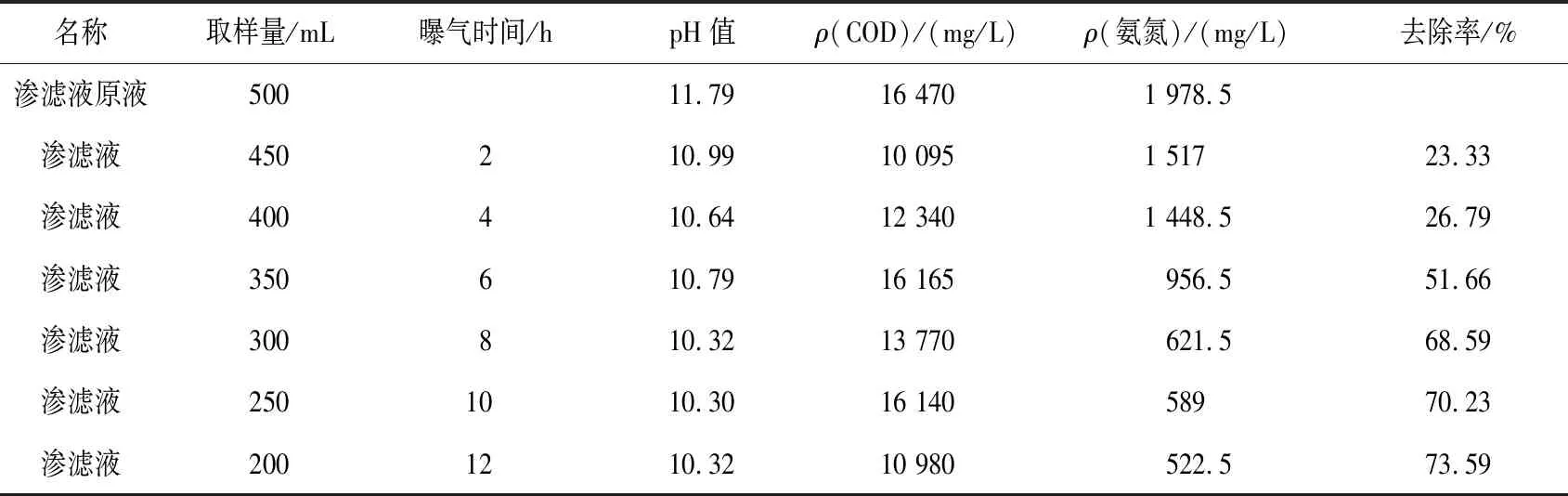

渗滤液进行曝气步骤及数据对比如表7所示。

表7 渗滤液进行曝气步骤及数据对比Table 7 Leachate aeration steps and data comparison

试验结论:结合实例可知,在持续曝气中须注意渗滤液会产生大量泡沫。在持续曝气12 h过程中,曝气时间越长,对氨氮的去除率越高,效果越明显。在前6 h pH值下降效果比较明显,8~12 h呈平稳状态,没有起伏,COD在第6 h略有下降,其余时间一直在持续上升。

2.1.1.3 渗滤液模拟蒸发试验

试验对象:渗滤液。

试验目的:通过模拟蒸发试验测定絮凝后上清液沸点升高,为设计方案提供数据支撑。

蒸发原理:将含有不挥发溶质的溶液加热至沸腾,使部分挥发性溶剂汽化并移除,溶液中溶质浓度提高。

沸点升高的原因:在一定压强下,溶液的沸点较纯水高,两者之差即为沸点升高。

溶液的沸点升高=溶液的沸点-与溶液压强相等时水的沸点(二次蒸汽的饱和温度)。

悬浮物(SS)采用电子比色法(悬浮物测定仪)测定。

COD采用重铬酸盐法测定。

pH值用pH计测量。

不挥发物质浓度用称重法测量。

原液总浓度用折光法(折光仪)测量。

电导率用电导率仪测量。

黏度用旋转式黏度计测量。

离子浓度用离子计测量。

试验仪器及装置有:旋转式黏度计、盐度计、万用电炉、电动搅拌器、pH计、悬浮物测试仪、真空抽滤瓶、电子天平、循环水式真空抽滤机、万用电炉、烧瓶、量筒、布氏漏斗、温度计、TDS、热电偶、真空浓缩结晶釜、COD测定仪、微波消解仪。

试验内容及步骤如下。

(1)检测原液的总浓度、pH值、SS、COD、钙离子参数。

(2)使用布氏漏斗(中速滤纸)对原液进行抽滤,抽滤速度慢。

(3)取原液进行絮凝小试,取几组50 mL原液,分别加入不同比例PAC(质量分数10%)、PAM(质量分数0.2%),对比絮凝效果,取最佳药剂投加比例。

(4)选取最佳投加比例:每50 mL原液投加PAC(质量分数10%)1.5 mL,PAM(质量分数0.2%)0.5 mL,对原液进行絮凝预处理,对絮凝后的溶液进行抽滤,抽滤速度慢。取絮凝后上清液进行试验,并检测絮凝上清液的总浓度、pH值、SS、密度、COD参数。

(5)取絮凝滤液2 800 g,进行蒸发试验。

(6)记录液体温度,气体温度,为保证试验数据的相对完整,可适当多记录几组数据。

(7)待烧瓶内的溶液蒸发至少量水分,停止蒸发。

(8)测试收集的蒸馏水的COD、TDS、pH值。

(9)记录,分析试验数据。

絮凝小试过程有:①PAC(质量分数10%)1.5 mL,PAM(阳离子型,质量分数0.2%)0.5 mL;②PAC(质量分数10%)1.5 mL,PAM(阴离子型,质量分数0.2%)0.5 mL;③PAC(质量分数10%)2 mL,PAM(阳离子型,质量分数0.2%)0.75 mL;④PAC(质量分数10%)2 mL,PAM(阳离子型,质量分数0.2%)0.5 mL;⑤PAC(质量分数10%)2.5 mL,PAM(阴离子型,质量分数0.2%)0.5 mL。

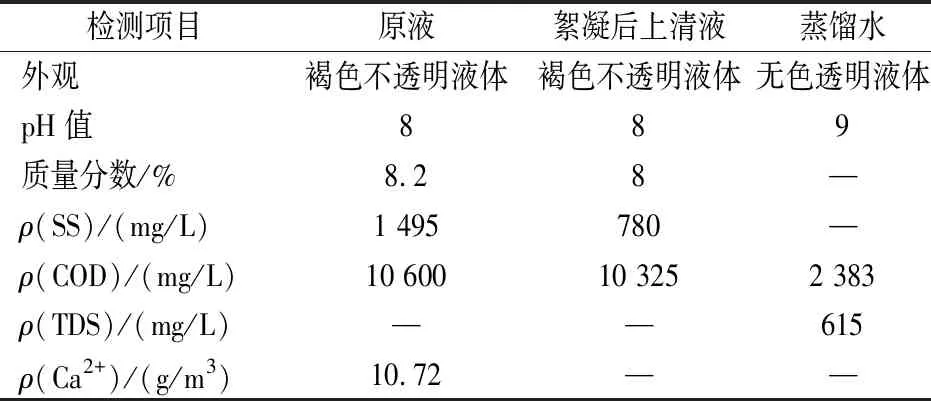

絮凝小试试验总结:结合絮凝效果、沉降速率,在项目处理中选取第②组投加比例,每50 mL混合溶液依次添加PAC(质量分数10%)1.5 mL,PAM(阴离子型,质量分数0.2%)0.5 mL,试验数据详见表8。

表8 絮凝试验数据汇总表Table 8 Summary of flocculation test data

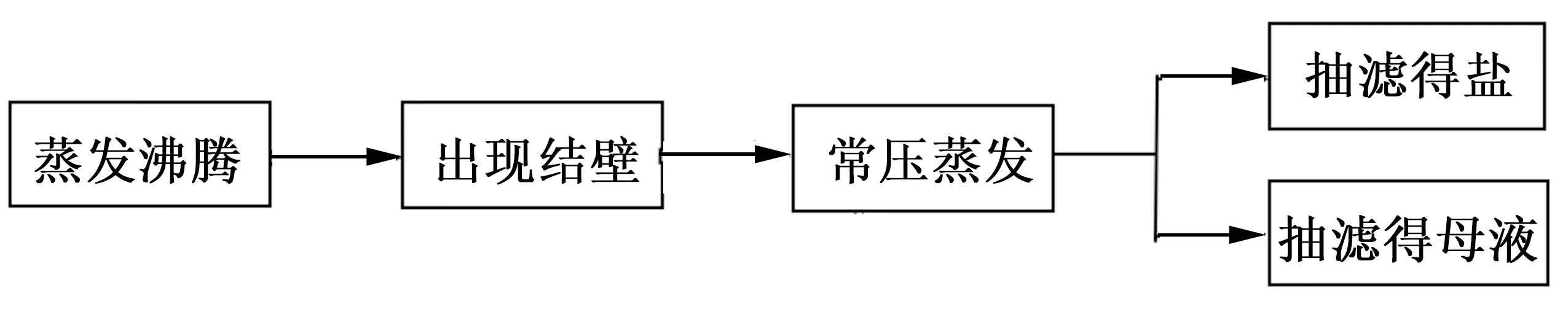

图1 蒸发试验流程图Fig.1 Evaporation test procedure

蒸发试验数据及现象如表9所示。

表9 蒸发试验数据及现象Table 9 Evaporation test data and phenomena

蒸发小试试验总结:根据试验发现,原液抽滤以及原液絮凝后抽滤速度较慢,絮凝后上清液与原液水质变化不明显。

首先取絮凝后上清液2 500 g分2次倒入烧瓶负压浓缩,物料沸腾前起泡严重,加入2 mL消泡剂后泡沫消失。当浓缩液质量为563.26 g时进行常压蒸发,剩余质量为369 g时试验结束,测得沸点升高值最高为8 ℃;试验过程中,物料浓度不断增加。试验结束后,烧瓶底部得到外观呈褐色不透明流动性良好的浓缩液,对浓缩液抽滤,得到含水率较高、褐色颗粒细小的盐和黑色不透明母液。母液质量121.13 g。

2.1.2 小试试验总结

经过多次小试试验,论证决定选择将渗滤液预处理后,进单效蒸发设备进行蒸发,蒸发废水指标满足A/O处理设备的进水指标。

2.2 渗滤液处理工艺流程

根据小试试验,在渗滤液中伴随的有机物会造成换热面甚至是罐体和管道结垢堵塞,同时无机盐溶液在蒸发的过程中,会过饱和出现晶体,这些晶体如果流速太慢,也会导致晶体黏附在换热面上,形成晶疤,堵塞蒸发系统。于是选择强制循环蒸发系统,渗滤液可以在外力作用下保证较高的流速,在加热室内做强制剧烈湍流,同时对换热面形成冲刷,这些对于处理无机盐非常有利。在加热器和结晶器之间,通过高度差形成适当的静压头,保证换热器内不汽化,汽化只发生在结晶器内,这样加热器的结垢周期就可以延长。

渗滤液中SS、氟离子、氨氮含量偏高,SS偏高会增加设备结垢乃至堵塞的风险,氟离子过高会对蒸发系统钛材设备及反应釜造成腐蚀风险,影响设备的安全稳定运行,须对渗滤液进行预处理。

通过混凝池、絮凝池、除氟池、除硬池、沉淀池等预处理工序后,通过单效蒸发结晶器来进行处理;经过单效蒸发系统后,产生的母液进入焚烧车间进行焚烧处理,产生的结晶盐进入公司的刚性填埋场,蒸发出的液体进入A/O系统,经过生化处理槽处理后,出水进入污水车间进行处理,达到回用水标准后进行绿化、道路清洗、焚烧车间回用等。

2.3 主要处理设备和构筑物

(1)一个50 m3的缓冲池,将渗滤液池中的渗滤液通过泵达到缓冲池中。

(2)混凝池、絮凝池、除氟池、除硬池、沉淀池,对渗滤液进行预处理。

(3)单效顺流蒸发结晶器,处理规模1.5 t/h,对渗滤液进行蒸发处理。

(4)生化处理槽,规格8 m×3 m×3.5 m,集水解酸化+A/O于一体的碳钢防腐处理设备。

(5)生物转盘,通过细菌和菌类的微生物来处理有机污染物。

(6)滤布滤池,通过微孔滤布截流固体悬浮物、重金属等。

(7)回用水池,根据处理水达到的标准,用于绿化、道路冲洗等;当污水处理不达标时,暂时存放,再回流至处理系统,重新处理。

3 渗滤液处理效果分析

3.1 渗滤液处理系统效果分析

由于通辽地区冬季比较寒冷,对A/O处理系统影响较大,冬季焚烧线产生的蒸汽要用于厂区供暖,渗滤液处理系统建设完成后,在5—10月期间运行,其余时间停产检修,足以满足生产需要。

渗滤液经过单效蒸发处理,再通过A/0处理和进污水车间深度处理后,可达到回用水标准。

表10 渗滤液处理系统处理结果Table 10 Results of leachate treatment system

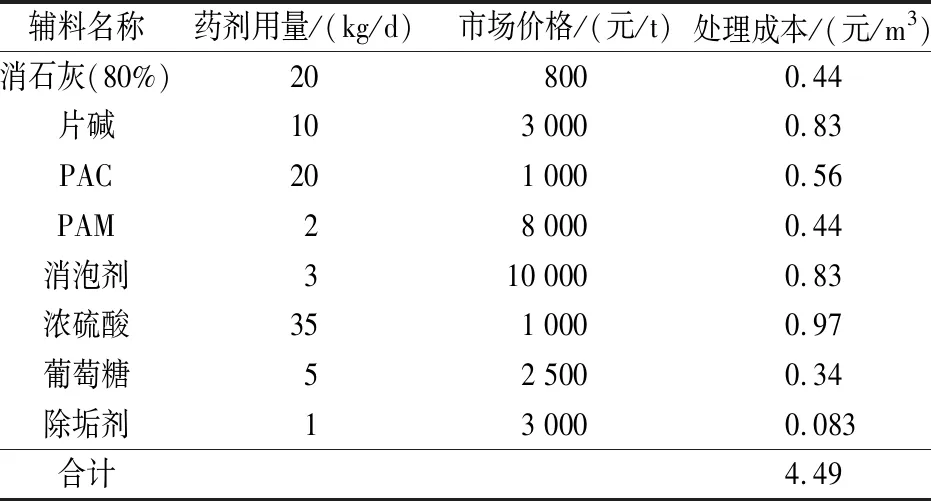

3.2 经济指标分析

渗滤液处理设备投资约300万元,包含了单效蒸发设备、A/O设备、安装工程、土建工程、电气仪表、控制系统等。运行成本主要为电费和药剂费用,以实际每天处理36 t渗滤液来计算,药剂费用4.49元/m3,其他费用88.3元/m3,渗滤液处理系统的运行成本为92.79元/m3(不含人工费用、污泥处置费用及深度处理费用)[2]。

表11 渗滤液处理系统运营成本分析Table 11 Operation cost analysis of leachate treatment system

表12 渗滤液处理系统运行能耗及费用Table 12 Energy consumption and expenses of leachate treatment system

4 结语

4.1 结论

本项目通过预处理、单效蒸发系统后,大大提高了渗滤液的可生化性,该工艺操作简便易学、效果明显,经过深度处理后,出水可达到回用水标准。本项目渗滤液处理系统使用的是焚烧产生的富余蒸汽,省去了蒸汽成本,只需要设备购置成本,大大降低了综合处置成本[3]。

随着环保要求的逐步提高,国家规范越来越严格,尤其是未纳入产业园区、污水处理设备配套不全的地区,渗滤液处理需要实现循环利用,达到零排放,本项目也是基于这方面考虑更新了渗滤液处理系统,新购置了单效蒸发设备和A/O设备来处理渗滤液,再结合原有污水处理车间设备,来实现零排。

目前项目的回用水用于道路清洗、绿化、焚烧车间、固化车间等,节约了水资源的同时,还避免了对环境造成二次污染,对其他公司渗滤液处理系统升级改造有很大的借鉴意义。

4.2 改进措施

蒸发工艺处置渗滤液效果明显,应用较为广泛,但会产生大量母液和蒸发残渣(废盐为主),需要分别进行焚烧和刚性填埋处理,这就需要开发成本更低、更使用的渗滤液处理技术;进入填埋场废物填埋后要及时做好防雨工作,减少渗滤液的产生,来降低总成本。