高地隙喷雾机操纵稳定性直接横摆力矩控制及实现方式

冯静安, 张 鹏, 王伟军, 齐庆征, 宋 宝

(1. 石河子大学 机械电气工程学院, 新疆 石河子 832003; 2. 华中科技大学 机械科学与工程学院, 湖北 武汉 430074)

在玉米、高粱等高杆作物田间初期施肥,中期防病变,后期病虫害防治过程中自走式高地隙喷雾机因其工作效率高而被广泛使用[1].自走式高地隙喷雾机属于特种作业车辆,其横向稳定性的研究主要集中在汽车工程领域.在汽车工程领域,电子稳定性控制程序(electronic stability program,ESP)及车辆稳定性控制(vehicle stability control,VSC)系统等主动安全系统以横摆角速度和质心侧偏角作为控制变量,通过电子控制单元控制前后、左右车轮制动力矩,产生直接横摆力矩,确保车辆行驶的横摆及侧向稳定性[2].

常见计算直接横摆力矩的控制算法有PID控制算法,模糊控制算法[3],滑模控制算法及其衍射算法如Fuzzy-PID控制算法等智能控制算法.文献[4]基于所建立的包含Dugoff轮胎模型的14自由度动力学模型(14-DOF)使用模糊控制和滑模控制方法分别设计了横摆力矩控制和行驶模式控制,并使用Matlab/Simulink仿真软件验证了该方法提高了车辆性能.

随着电动汽车的发展及轮毂电动机控制技术的成熟,直接横摆力矩实现方式除了原本依靠制动产生车轮阻碍力矩来产生横摆力矩[5]的方式外,还有车辆电控单元控制轮毂电动机,控制同轴轮胎产生不同的驱动力矩,导致同轴车轮驱动力矩差值在车辆质心处产生横摆力矩,实现车辆横摆稳定性控制的方式[6].文献[7]针对车辆不同工况进行车辆轮胎力控制,在车辆制动力失效情况下,通过容错控制算法对车轮驱动力控制实现了车辆稳定性和安全性控制.文献[8]以混合动力汽车为研究对象,协调控制车轮驱动力矩和制动力矩,提高了车辆稳定性和经济性.

目前,在汽车工程领域横向稳定性控制研究已经很成熟了,但是,横摆力矩的实现是以制动力和驱动及其复合使用方式实现,以控制车轮驱动数目实现车轮驱动力矩的优劣并没有具体的研究,更没有考虑横摆稳定性的实现方式与车速的交互作用影响.而高地隙喷雾机同时也属于农业植保机械,其主要特点是负载质量变化巨大.在汽车工程领域和农业植保机械领域鲜有学者研究负载,车速和横摆稳定性的实现方式对横摆稳定性的影响.文中针对自走式高地隙喷雾机操纵稳定性控制效果差的问题,对车辆稳定性及控制系统进行理论研究.

1 整车动力学模型建立

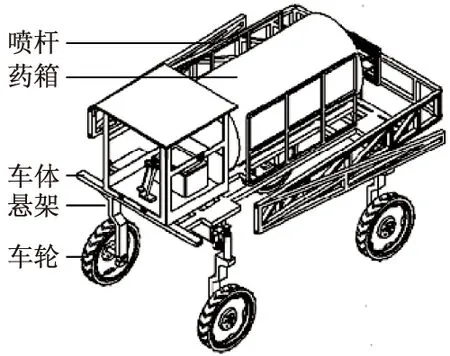

以四轮轮毂电动机独立驱动的高地自走式隙喷雾机为研究对象,其主要由车体、悬架、车轮、药箱、喷杆及电子电气等6部分组成,如图1所示.忽略注销内倾的作用,假设整车簧载质量重力通过悬架垂直作用在车轮中心正上方;不考虑喷杆振动特性对车辆操纵稳定性的影响;假设车辆整体具有完美的对称性.

图1 高地隙自走式喷雾机

1.1 车身模型的建立

由于田间路面不平度的影响和保护作物茎等的需要,高地隙作业车辆在田间作业过程中要根据作业工况保持良好的操纵稳定性.首先,以车辆前进方向为x轴,以横向运动为y轴,以质心为坐标原点建立整车直角坐标系xoy,如图2所示;然后,考虑车身两个平动自由度和一个转动自由度,建立了纵向运动、侧向运动、横摆运动和四轮旋转运动的7自由度非线性车辆模型;最后,在一定的前轮转角工况下,进行车辆横摆角速度和质心侧偏角的响应试验.

图2 整车受力分析

车辆车身平动,转动和四轮转动运动方程用公式(1)-(4)表示:

(1)

(2)

(3)

(4)

轮胎受力与车辆坐标系下轮胎力的关系:

(5)

式中:Fli、Fci是车轮纵向和横向力,后轮受力关系看作是前轮转角为0的情况;δ是前轮转角.

整车动力学建模的关键是对车辆平动动力学和转动动力学进行准确描述,而车辆动力学的准确和车轮纵向力和横向力紧密相关,因此不得不引入非线性轮胎模型.对于非线性轮胎模型而言,轮胎侧偏角,滑移率和轮胎法向力是决定车轮纵向力和横向力的重要因素,其构建如下公式.

轮胎侧偏角:

(6)

轮胎滑移率:

(7)

轮胎法向力[9]:

(8)

式中:αi表示轮胎侧偏角;Vxi表示轮胎纵向速度;Vyi表示轮胎横向速度;sxi表示轮胎纵向滑移率;Fzi轮胎法向力;h0重心高度;df表示1/2轮距;L表示轴距.

1.2 轮胎模型

常见的用于整车动力学建模的轮胎模型有统一轮胎模型、Pacejka魔术公式模型[10]、Dugoff轮胎模型等.其中,Dugoff轮胎模型依据假定轮胎与接触点成矩形,综合考虑了轮胎刚度,滑移率等参数,模型具有简单性,参数数量少和易于实时应用的优点[11-12],适合用于车辆动力学算法控制的研究,其数学公式为

(9)

式中:αi为轮胎侧偏角;kx和ky分别为轮胎纵向刚度和侧向刚度;sx为滑移率;μ为摩擦系数;H为量纲一参数.

1.3 参考模型

下文中所涉及的控制算法需要设定恰当的值来提供控制变量的理论参考值.目前,线性二自由度模型是最常用来提供动态理想值的模型,它通过假设车辆纵向速度保持不变的情况下,考虑车辆的横摆角速度和质心侧偏角两个变量来描述车辆的横摆运动横向力之间的关系,该模型被用于文中控制方法的研究中.

在文献[13]中有关于它微分方程的详细推导过程,其状态方程如下:

(10)

k1和k2分别表示前后轴车轮侧偏刚度;βzd和ωzd分别是理论的质心侧偏角和横摆角速度,并且必须满足下式:

(11)

2 整车力矩控制器设计

2.1 控制系统原理设计

针对自走式高地隙喷雾机低速作业工况下操纵稳定性控制效果差的问题,设计了整车力矩控制器,如图3所示.它主要是对车辆进行纵向和横向控制,是通过控制车轮驱动力矩实现的.由于作业功能需求,车辆纵向须保持匀速运动,因此需要对车辆进行纵向控制.此外,车辆的横向稳定性是影响驾驶员安全的重要特性,不得不对车辆操纵稳定性进行控制.车辆操纵稳定性控制的关键是对车辆驱动力横向和纵向的再分配.但是无论传统车辆在高速公路上进行变道、超车,还是农业作业时车辆绕田间路面作业行驶,驾驶员和作业人员均不能单独对车辆横向力直接施加控制,只能通过改变方向盘转角和加速踏板开度间接地对横向力矩进行控制,而加速踏板开度代表着车轮驱动力矩大小.因此,文中主要对车轮驱动力矩进行控制.

图3 整车力矩控制器原理

车轮的驱动力矩Tei分两部分设计,分别是维持车辆纵向运动的驱动力矩Ti和维持车辆横向稳定性的驱动力矩ΔTi,即车辆车轮的驱动力矩计算公式为

Tei=Ti±ΔTi.

(12)

2.2 纵向控制

纵向控制原理主要是依据车速与目标车速的偏差进行闭环反馈控制,如图4所示.首先,PID控制器根据传感器输入的车速和期望车速之间的偏差(如公式13所示)计算出整车总的驱动力矩.然后,考虑到车辆重心并不是前后对称,为了充分利用车轮正上方的有效正压力,对于不同轴上的车轮驱动力矩依重心分布对牵引力力矩进行分配,如公式14所示.

图4 整车PID牵引力矩控制器

(13)

(14)

式中:ei(t)=Vxio-Vxi是速度偏差,Vxio为目标行驶速度,Vxi是车辆实际速度;Ti(t)为整车总的驱动力力矩;Kp、Ki和Kd分别是比例积分微分控制参数.

2.3 横向控制

横向控制主要涉及滑模控制器和力矩分配器两部分.滑模控制器是基于滑模变结构控制理论设计,其原理是通过引入直接横摆力矩Mzf的方式主动干预受控制车轮的驱动力矩,驱动力矩作用于车轮产生驱动力,驱动力在质心处产生力矩,实现车辆横向稳定性控制.各个车轮在质心处的驱动力矩总和称为直接横摆力矩,该控制器称为滑模控制器.滑模控制器工作过程主要包括趋近滑模面运动和滑模运动两个过程,当系统状态轨迹到达滑模面表现出在滑模面两侧来回穿越的现象,即称作抖振现象,并且抖振现象难以避免,只能减弱.

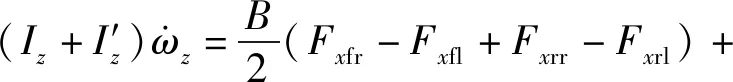

引入直接横摆力矩之后,横摆运动方程变为

a(Fyfr+Fxfl)-b(Fyrr+Fxrl)+Mzf.

(15)

滑模函数选择如下:

S(e)=(ωz-ωzd)+K1(βz-βzd),

(16)

式中:K1为滑模增益,其物理含义为表征质心侧偏角实际值与期望值误差相对于横摆角速度误差值对直接横摆力矩的影响程度.

对公式(16)进行求导得

(17)

由公式(15)和(17)得

a(Fyfr+Fxfl)/Iz-b(Fyrr+Fxrl)/Iz+

(18)

常见的滑模趋近率函数有符号函数,饱和函数,指数函数,幂次函数[14].文中选择幂次函数代替理想滑动模态中的开关函数作为滑模趋近率函数,降低系统抖振现象,其表达式[15]如下:

(19)

式中:fal(s,α,ε)函数为线性连续的滑模趋近率函数,当ε>0,且0<α<1时,可实现小误差大增益特性,取ε=0.01,α=0.5.

Mzf=Mzf1+Mzf2,

(20)

Mzf由两部分构成,其中:Mzf1是由所设计的控制系统结构决定的(如公式21a);Mzf2主要来抑制系统抖振现象,K2是结构参数(如公式21b).

Mzf1=B/2(Fxfl-Fxfr+Fxrl-Fxrr)-

IzK1(Fyfl+Fyfr+Fyrl+Fyrr)/MVx+

(21a)

Mzf2=-K2fal(s,α,ε).

(21b)

2.4 直接横摆力矩分配器设计

直接横摆力矩分配器将上述所计算的直接横摆力矩平均分配到各个控制车轮上,除了保证车辆行驶轨迹的理想性,提高车辆作业行驶性能外,还需要保证纵向力不变,不改变车辆纵向动力学.因此,在改变横向力的同时,尽量保证纵向合力不变或者变化微小.

常用改变驱动力矩的方式来达到车辆稳定性的主要方式有改变后轴驱动力矩、改变前轴驱动力矩、改变内侧驱动力矩、改变外侧驱动力矩以及同时改变4个车轮驱动力矩等5种主要的方式.文中以这5种方式依次设计了5种力矩执行方案.

方案1-4共同特点是控制两个车轮来实现车辆操纵稳定性控制,对于任意被控制车轮而言,轮胎驱动力矩改变量在车辆质心处产生车辆维持稳定所需的1/2直接横摆力矩,即

(22)

从而得到

ΔT=S=r|Mzf|/d.

(23)

方案5主要以同时改变四轮驱动力矩的方式来实现车辆操纵稳定性控制,对于任意车轮,实施控制时所改变车轮的控制力矩大小需要在车身质心处产生相同大小的力矩,并且是1/4倍附加力矩,即

(24)

反解得到

ΔT=Q=0.25r|Mzf|/d.

(25)

方案1-5车轮逻辑控制,主要是依据车辆前轮转角和直接横摆力矩的正负来判断车辆的运行状态,车辆运行状态主要有不足转向、过渡转向和稳态转向等3种状态.

3 仿真试验设计与结果分析

3.1 试验对象

根据前面推导的数学方程,基于Matlab/Simulink 动态仿真软件建立了包含Dugoff轮胎模型的7自由度非线性整车模型和2自由度整车简化模型,前者是试验对象,后者为控制方法提供动态仿真参考值.

3.2 试验因素分析

高地隙喷雾机工作运行速度在1~2 m·s-1,负载质量主要在0~2 000 kg,喷杆幅度是12 m,每分钟消耗40~80 L药液,一次性作业时间长为30~40 min.在作业过程中,负载质量不断变化,但是,单位时间内(以秒为单位)负载质量的变化对车辆行驶稳定性的影响可以忽略.

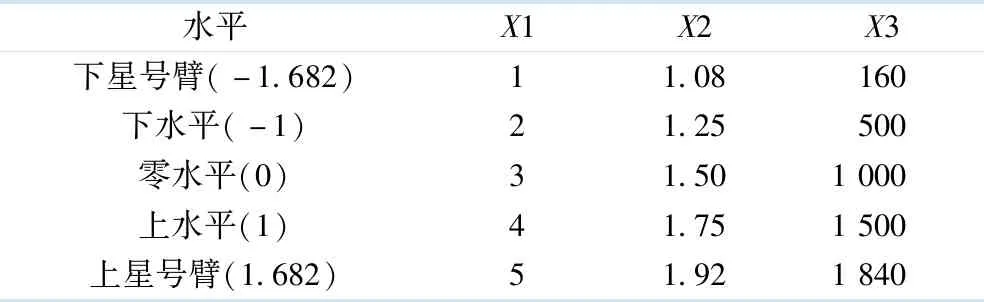

为验证上述所设计整车力矩控制器的有效性和探究何种驱动力改变方式更加适合高地隙喷雾机作业时行驶稳定性的控制,文中选取驱动力改变方案(X1)、车速(X2)、负载(X3)等3种因素设计了二次旋转正交组合试验,并对各因素水平进行编码.试验因素水平如表1所示.

表1 试验因素水平

3.3 优化指标

以高地隙喷雾机稳定作业时其质心处横摆角速度和质心侧偏角与其理想值的平均绝对值误差作为评价指标,若这两项指标的值都越小则代表高地隙喷雾机侧倾稳定性和行驶平顺性越好,即同时满足如公式:

(26)

这时为最佳状况.但是,文中主要研究是高地隙喷雾机作业工况下的稳定性控制问题,并且两个变量存在相互耦合现象,并不能同时达到最小.考虑到在作业过程中,该车辆保持低速运动,此时,车辆操纵稳定性受横摆角速度影响严重,但也要同时要考虑不确定因素引起的质心侧偏角过大变化而导致的车辆操纵稳定性失控现象,因此,单独考虑两个指标难以满足车辆操纵稳定性的要求.

此外,文中主要研究目的是引入新的控制方法,优化车辆作业过程车辆操纵稳定性控制效果.为了对比控制前后上述指标的改变量,引入新的优化指标Q1和Q2:

(27)

综上所述,从综合控制角度出发,引入综合优化指标Q评价控制前后车辆的操纵稳定性,权衡Q1和Q2来综合评价控制前后车辆操纵稳定性控制效果.

Q=0.85Q1+0.15Q2,

(28)

上式强化了横摆角速度平均绝对值误差对车辆操纵稳定性的影响,弱化了质心侧偏角平均绝对值误差对车辆操纵稳定性的影响,符合高地隙喷雾机作业过程对操纵稳定性的要求.Q值越大,说明控制效果越显著,反之,则说明控制效果并不明显.

3.4 试验设计及试验结果

3.4.1模型响应测试试验

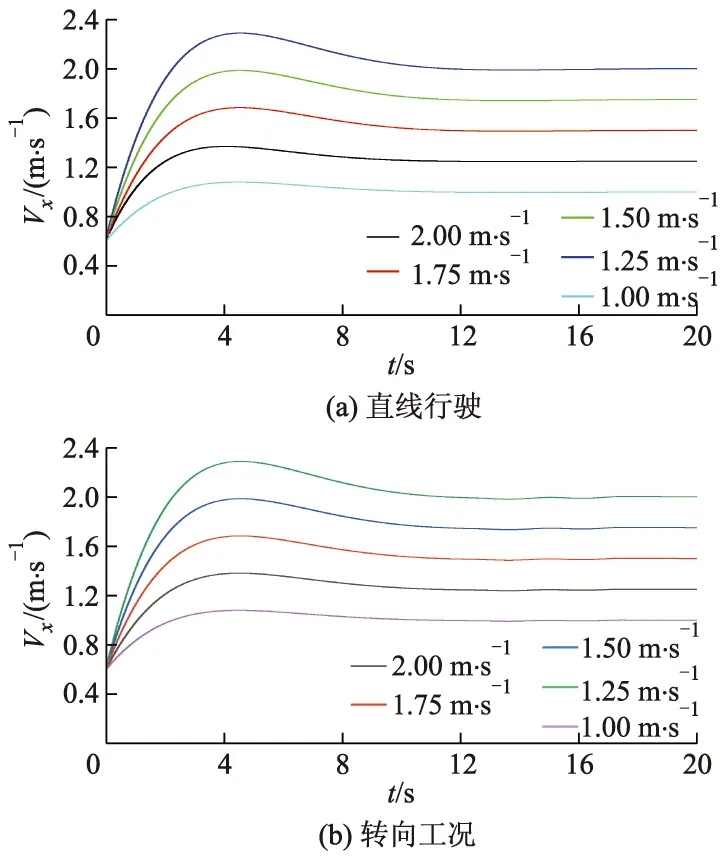

第1组仿真试验:设计仿真初始速度为0.6 m·s-1,目标作业速度依次设置为1.00、1.25、1.50、1.75、2.00 m·s-1,路面附着系数μ取0.65,前轮转角输入为0 rad,负载质量是1 000 kg.Matlab/Simulink 采用 ode3 求解器,固定步长值 0.001 求解,并设置仿真时长为20 s.并将整车中计算的直接横摆力矩值指定为0 N·m,即整车力矩控制器不起作用,试验结束后记录控制变量的数值.记录整车模型纵向速度.仿真结果如图5所示.

图5 前轮转角度变化

第2组仿真试验:将前轮转角输入设置为图5所示的转角输入,其他条件与第一组试验保持不变.记录整车模型纵向速度、横摆角速度和质心侧偏角.纵向速度结果如图6所示.由图可知,在直线行驶工况和转向工况下,整车模型纵向速度在10 s以后均能达到目标速度,且能维持在目标速度误差控制范围之内,说明纵向控制效果较好,能够满足整车的一般工况;在12.5 ~16.5 s,图6b相比于图6a,整车纵向速度产生了一定波动,但是变化不明显,前者进一步说明所建立的整车模型纵向行驶速度模块能够反映车辆的运动状态,后者说明,可以将整车模型纵向速度作为参考模型的输入.

图6 整车纵向速度变化

横摆角速度和质心侧偏角响应曲线如图7、8所示.

图7 横摆角速度响应曲线

图8 质心侧偏角响应曲线

如图7和图8所示,在10~20 s,横摆角速度和质心侧偏角的参考值都能很好地跟随前轮转角的变化情况,说明所建立的二自由度参考模型能反应车辆的横摆角速度和质心侧偏角,可以作为参考模型;同时,可以看出横摆角速度和质心侧偏角的实际值都能很好地跟随理想值的变化趋势,说明所建立的模型能够准确地反映车辆的运动状态;此外,还可以发现横摆角速度和质心侧偏角与其理想值之间存在一定的误差,说明两个变量之间还存在控制优化的空间.

3.4.2正交组合旋转试验

正交试验主要是引入控制率之后,探究各个工况下各因素和试验指标之间的相关关系.根据3因素5水平正交旋转组合设计,共进行20组仿真试验,每组仿真3次,求取上述指标的平均值作为指标.其中,最后5次试验为重复试验,试验结果见表2.

表2 正交组合旋转试验设计及其结果

在试验过程中,接入整车力矩控制器,其他条件与3.4.1试验的第2组试验保持不变.按照表2试验过程中试验编号依次进行试验,设定各因素各水平对应的数值,并记录10~20 s横摆角速度和质心侧偏角的试验数据.

由表2可知,指标Q最小值是8.0%,说明相对于无控制情况而言,任何情况引入整车力矩控制后横摆角速度和质心侧偏角都有改善;指标Q值最高可达55.2%,对应的工况是方案4,1.25 m·s-1和1 000 kg.

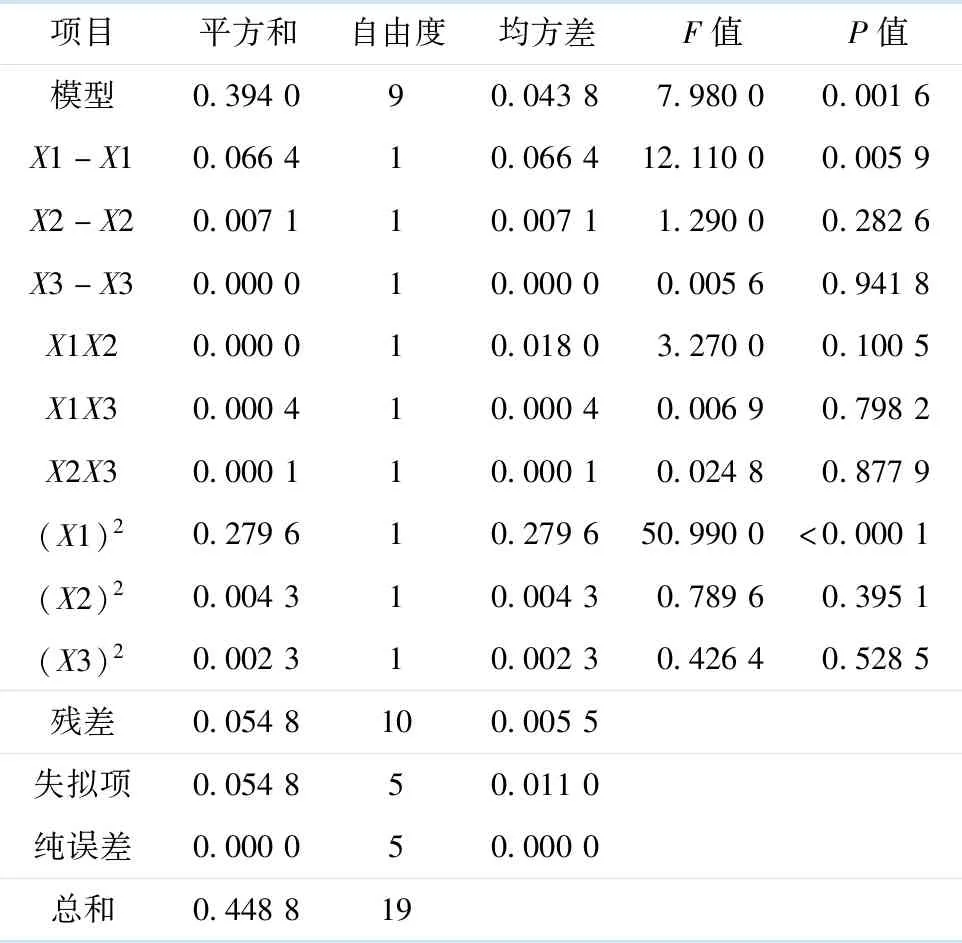

基于表2,通过软件Design进一步进行方差分析,结果如表3所示.表3中,F值和P值是重要的参考值.从该表中可以看出,只有0.16%的机率会由于噪声而产生如此大的F值.P值小于0.050 0表示模型项很重要,大于0.100 0的值表示模型项不重要.在这种情况下,X1、(X1)2是重要的模型项,说明车轮驱动力矩控制方案的选择是十分重要的.

表3 二次模型方差分析

3.5 因素指标分析

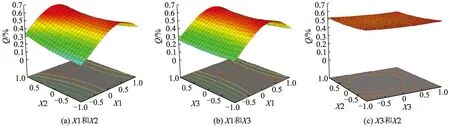

根据上述试验过程,绘制响应曲面,如图9所示.由图9a可知,X1与X2之间交互作用对车辆稳定性优化指标影响作用显著,表现出因素X1在确定的情况下,优化指标Q随着X2的增大先下降后上升; 因素X1在-1,-0.5和0水平下,指标Q呈现右边低左边高的形式,因素X1在0.5和1水平下,指标Q呈现右边高左边低的形式,说明优化指标Q受到因素X1和因素X2交互作用的影响,即车辆操纵稳定性受车速和驱动力方案的影响;且可以从图中看出,因素X1处于0.5邻域和因素X1处于0-(小于0水平)邻域水平,指标Q随因素(X2)的变化响应曲线整体高于其他情况的曲线.又因为因素X1不是连续变化变量,对比因素X1为0水平和0.5水平下指标Q的响应曲线,后者大于前者,说明当负载质量和车速一定时,方案2是使得优化指标最大的最优解.

图9 各因素对优化指标的影响

图9b与图9a表现出了相似的特征.说明X1与X3之间交互作用对车辆稳定性优化指标Q影响作用也很显著,但对于X3而言,其对优化指标Q的影响相较于X1和X2的交互作用弱.具体表现在,因素X1确定的情况下,优化指标Q随着X2的增大先下降后上升;在因素X1确定的工况下,等值线的变化趋势趋于平缓,左右两端高度差不显著,并且因素X1在0水平下,优化指标Q曲线整体都高于因素X1其他水平.

如图9c等值线所示,等值线中心代表优化指标Q值大,优化效果好.等值线大致以坐标(X2,X3)=(0,0.5)为中心,说明该处指标Q值最大,周围偏小.理论理想速度和最佳负载质量理应在这个水平附近,但是自走式高地隙喷雾机作业过程,负载质量是由最大值到最小值变化的,无法保证负载质量不变,故只能推荐最佳的作业速度(X1)处于0水平下.

综上所述,直接横摆力矩实现方案(X1)确定为改变内侧车轮控制逻辑的方案,即方案4;推荐速度(X2)1.5 m·s-1作为运行速度;车辆负载保持在1 000 kg附近(X3).

4 结 论

1) 针对自走式高地隙喷雾机四轮驱动作业车辆行驶作业过程中操纵稳定性问题,设计的整车力矩控制器包括纵向控制和横向控制.纵向控制是根据实际车速和期望车速的误差对车轮整车驱动力进行PID闭环控制,能够保证车辆直线运动状况,但是在转向工况下,纵向车速会产生波动;在转向工况下,通过横向控制弥补了纵向PID闭环控制对驱动力控制的不足,进一步优化了驱动轮的力矩控制;横向控制主要由滑模控制器和力矩分配器两部分组成,核心是滑模控制器,它能够同时兼顾耦合变量横摆角速度和质心侧偏角对车辆横向稳定性的影响而准确计算出需要施加的直接横摆力矩;通过力矩分配器整合纵向和横向控制输出的力矩对驱动车轮力矩及时适时控制,提高了车辆作业时的操纵稳定性.

2) 针对横向控制中直接横摆力矩的实现方式设计了5种可执行方案,均能有效地改善车辆操纵稳定性,其中改变内侧驱动车辆车轮的方案效果最为显著.

3) 车速、负载和驱动力改变方式均对车辆操纵稳定性产生影响.作业过程中,尽量保持负载在1 000 kg附近,同时采用驱动车轮力矩控制方案以改变内侧车轮逻辑控制方案,并在1.5 m·s-1行驶速度下作业.