农用轴流风机集流器参数数值模拟优化研究

丁 涛 邱绵靖,2 刘志伟,3 李 松,2 施正香,4

(1.中国农业大学水利与土木工程学院, 北京 100083; 2.北京市供水管网与安全节能中心, 北京 100083; 3.中国农业大学后勤基建处, 北京 100081; 4.农业农村部设施农业工程重点实验室, 北京 100083)

0 引言

通风机是一种被用来抽取、输送、增加空气能量的旋转叶轮机械,其能量传递原理就是电动机的旋转机械能转化为空气的压能和动能[1],目前在我国畜牧养殖业应用颇多。在国产风机的实际运行中,其运行效率仅为40%左右,我国自主研发制造的风机实际运行效率要比一些发达国家低10%~30%[2]。国内风机的总耗电量占全国总发电量的10%左右[3]。

轴流风机的进气口设备由集流器和流线体组成,其作用是促使空气在内部逐渐地得到加速,获得均匀、损耗低的进风速度场。集流器的结构参数对风机运行的性能产生较大的影响,与没有采用集流器的普通通风机相比,设计良好的集流器将会显著提高通风机的运行效率和全压[4-5]。此外,有集流器的轴流通风机空气流量系数也会适当增大[1,6]。可见,集流器结构参数能否合理设置与风机性能关系密切。文献[7-8]分析了集流器的不同形式对风机性能的影响,发现圆弧形或椭圆形集流器有利于提高风量。文献[9-10]探究了集流器出口直径对风机性能的影响,研究表明,适当增加出口直径有益于风机性能。文献[11-12]探究了风机进口部分导流罩长度的影响,模拟试验结果表明适宜长度的导流罩可明显提升性能。文献[13]研究了典型的离心风机集流器入口曲率方向的变化,发现由于再循环区的减少,集流器可以允许更多的流量通过风机,并指出有必要对风机的集流器进行优化。因此研究集流器参数对轴流风机性能的影响是必要的。

目前,国内外关于轴流风机的研究主要集中在噪声特性[14-18]、结构优化[19-21]以及仿生结构[22-24]上,但针对轴流风机集流器研究较少。

本文以增大流量、提高能效比为优化目标,采用单因素试验探究关键因素对风机性能的影响规律,再通过响应面法得到最优的集流器参数组合,以期为农用轴流风机集流器的优化设计提供依据,为其他旋转机械进气装置提供指导。

1 原型风机试验与流动计算方法

1.1 原型风机

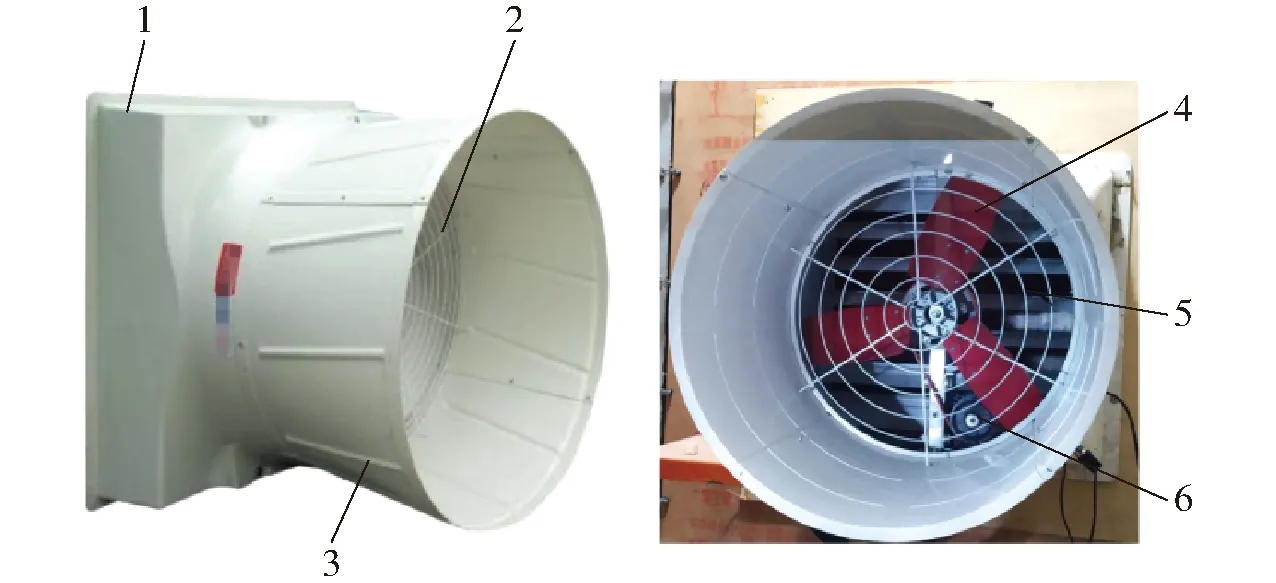

原型轴流风机选用我国在农业设施通风中常用的玻璃钢拢风筒风机,源自某品牌24英寸产品,如图1所示。其基本参数为:叶轮直径655 mm,叶片数3,叶片材质工程塑料,外形尺寸740 mm×721 mm,百叶窗7个。电机额定功率0.37 kW,额定电压380 V,额定转速为1 400 r/min,电机通过传动带带动叶轮旋转,经胶带轮减速后叶轮额定转速为825 r/min。原型通风机试验在中国农业大学农业农村部设施农业工程重点实验室进行,如图2所示。通风设备性能检测平台依据国际标准ANSI/AMCA Standard 210-99和ANSI/ASHRAE Standard 51-1999以及我国行业标准NY/T 3210—2018《农业通风机 性能测试方法》建造。性能试验依据国家标准或行业准则,根据GB/T 1236—2017《工业通风机 用标准化风道性能试验》和GB/T 10178—2006《工业通风机 现场性能试验》开展本次试验。

图1 风机结构示意图Fig.1 Schematic of construction of fan1.集流器 2.出口防护网 3.扩散器(拢风筒) 4.工程塑料叶片 5.百叶窗 6.电动机

图2 通风设备性能检测平台Fig.2 Ventilation equipment performance testing platform

原型风机在测试过程中,通过采用调节辅助离心式风机的转速来调节待测风机相对于周围环境的入口静压,使之能够达到待测风机入口所需要的静压,进而完成整个性能测试。详细测试方法参照文献[25-26]。

1.2 评价指标

在农用轴流风机的实际使用中,常用通风量与叶轮轴功率的比值表示电能转换为有效风量的能力,即能效比[27]。其值越高,节能效果越佳,定义公式为

(1)

式中N——通风能效比,m3/(h·W)

Q——通风量,m3/h

P——风机叶轮轴功率,W

n——叶轮转速,r/min

T——风机叶轮扭矩,N·m

为了使轴流风机各性能参数更具有工程意义,使研究结论具有通用性,对结构参数指标进行无量纲处理。使用相对指标对风机性能进行比较,相对指标定义为

(2)

式中Er——结构r的相对值

Eg——风机改进前结构参数原始值

E0——风机改进后结构参数数值

1.3 风机试验结果

上述风室平台测试,环境参数为:温度14.7℃,相对湿度13.2%,大气压1 025.4 hPa,经过标准环境的参数转换,可得知风机进口静压与各性能参数之间的关系。由图3可以看出,随着风机入口静压的增大,通风机的风量逐渐降低,在40~50 Pa区间通风量降低速率最大,在80.88 Pa时达到最小通风量 2 800 m3/h。随着风机入口静压的增大,风机能效比逐渐降低,在静压30~40 Pa区间出现了一个驼峰区。

图3 原型风机静压与风量、能效比关系曲线Fig.3 Prototype fan static pressure vs air volume and energy efficiency ratio curves

1.4 风机模型与计算域

本研究叶片数据获取采用非接触式测量方式,使用英国DUUMM公司的C500型自动化彩色三维扫描仪进行测量,进而得到叶片模型,在建模过程中对电动机、胶带轮、钢架结构、电源线、百叶窗等部件进行适当简化,得到风机模型如图4所示。

图4 利用三维扫描得到的叶片模型与最终生成的风机叶轮及集流器几何模型Fig.4 Blade model obtained by 3D scanning and finally generated geometry model of fan impeller with shroud

本模型计算域以尽可能还原试验环境为准则。风机进口段以风室出口段尺寸为依据,设置为2 740 mm×2 740 mm的正方形进口作为进口域;风机段以模型为准;出口扩散器直接连接出口段,试验环境下出口为大厅空间,为尽可能取大的空间,同时又考虑计算成本等问题,设置出口段为5 500 mm×5 500 mm×5 500 mm的立方体空气域。风机计算域模型如图5所示。

图5 风机计算域模型Fig.5 Fan calculation domain model1.进口 2.风机域 3~5.出口域开放边界 6.地面 7.集流器计算域 8.叶轮计算域 9.扩散器计算域

1.5 边界条件设置

计算域入口选取边界类型为入口边界,流体物性设为亚声速(Subsonic),选择静压入口条件,湍流密度设为5%。计算域出口选取边界类型为开放式,因为在出口域内不能确定在某些边界的流体流动方向,开放式边界条件设为静压压强和方向(Static pressure and direction)。壁面边界选择默认设置,不设定壁面粗糙程度。计算域的交界面设定分为两类,静-静交界面模型选为普通连接,动-静交界面模型选为旋转周期性连接,两类交界面的网格连接方式设为GGI(General grid interface)连接[25]。

1.6 网格划分及无关性检验

采用非结构网格,在划分过程中,对叶轮表面及叶顶间隙近壁面和轮毂处均采用局部网格加密,确保计算结果的精度。建立总网格数为378万、694万、834万、1 023万4套网格,以风机通风量和能效比作为网格无关性检验的考核量。由图6可以看出,随着计算域网格数量的增加,相邻网格下的通风量和能效比的误差越来越小,在网格834万和网格1 023万之间,通风量的相对误差为0.083%,能效比的相对误差为0.21%,两者的误差均在1%以内,为节约数值模拟计算机资源和时间成本,最终选择网格834.33万作为模拟对象。整体和局部网格如图7所示。

图6 网格无关性验证曲线Fig.6 Mesh independence validation curves

图7 整体和局部网格划分Fig.7 Overall and local meshing

1.7 模型选择

RNGk-ε模型考虑了平均流动中的旋转及旋流流动,可以更好地处理高应变率及流线弯曲程度较大的流动[28],SSTk-ω模型考虑了湍流剪切力,可以更精确地预测流动的开始和负压力梯度条件下流体的分离量[29]。

故对SSTk-ω和RNGk-ε两种模型进行计算,由图8可知,SSTk-ω和RNGk-ε与试验数据的整体误差均在5%以内,由于SSTk-ω模型可以较好地预测流动的开始和负压力梯度条件下流体的分离量,综合考虑,故采用SSTk-ω计算。试验值和模拟值误差较小,可表明该模型能代表风机的实际性能。差分格式设为高阶求解,稳态模拟收敛控制步数设为2 500步,瞬态模拟设为最小计算步10,稳态模拟时间尺寸设为自动时间尺度(Automatic),收敛条件保持默认,求解残差达到10-4量级且趋于稳定时认为收敛。

图8 不同湍流模型下进口静压与通风量关系曲线Fig.8 Relationship curves between inlet static pressure and air volume under different turbulence models

2 结构参数单因素分析

集流器作为农用轴流风机的重要进气装置,有着不可或缺的作用,可以提炼出集流器结构的3个重要参数,分别为进口段长度L、圆角半径R、出口直径D,如图9所示。由于3个参数变化范围较广,为精确锁定各参数的较优范围,故将具体分析3个参数对于集流器性能的影响。

图9 集流器各参数示意图Fig.9 Schematic of each parameter of collector

在现代农业生产中,农用轴流风机的常用工作压力为10~45 Pa,以进口静压12.25 Pa为例,进行风机性能分析。为更好地分析集流器的内部流态特征,在集流器内沿垂直于Y轴方向选取7个截面,中间截面位于Y=0 m位置,各截面位置示意图如图10所示。

图10 Y轴方向截面位置示意图Fig.10 Schematic of position of cross-section in Y-axis direction

2.1 进口段长度

2.1.1进口段长度对风机性能影响

集流器进口段长度L的取值依据实际产品的应用情况和原型风机的进口段尺寸,为减少试验的次数和重复模拟,取为10~250 mm,以ΔL=20 mm进行初选模拟,共进行包括原型在内的13组模拟。对较优结果再以ΔL=5 mm刻画L对风机性能影响关系。如图11所示,图中水平虚线代表原型风机的能效比,水平实线代表原型风机的通风量。随着进口段长度L的增加,风机通风量与能效比呈上下波动趋势,在L>195 mm,通风量与能效比出现优于原型风机的取值区间,为进一步确定更优的区间,对195 mm≤L≤225 mm以ΔL=5 mm进一步优化模拟,如图11b所示,在195 mm≤L≤205 mm之间,通风量与能效比随着进口段长度的增加均呈增加趋势,在L=205 mm时通风量取得较优值9 379.587 m3/h,但此时能效比仍低于原型风机,在L=225 mm时能效比取得较优值18.64 m3/(h·W),但此时风机通风量较低。可见,单独改变进口段长度L并不会显著提升风机性能。

图11 进口段长度L与风机性能关系曲线Fig.11 Relationship curves of length of inlet section L to performance of fan

2.1.2流场分析

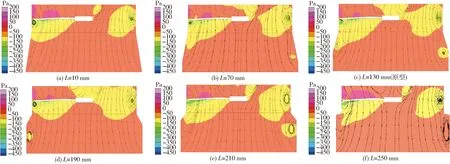

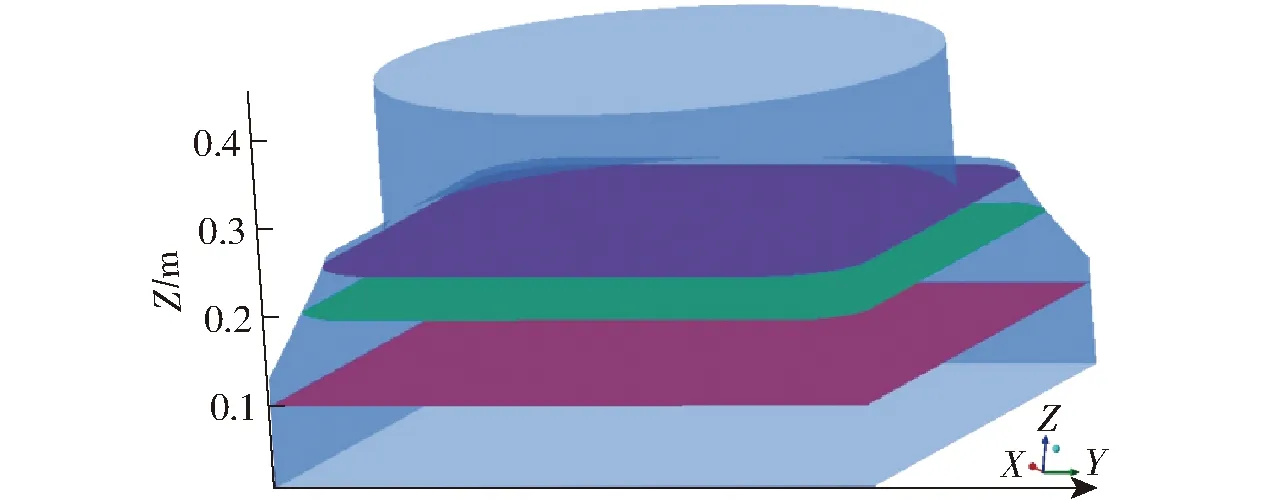

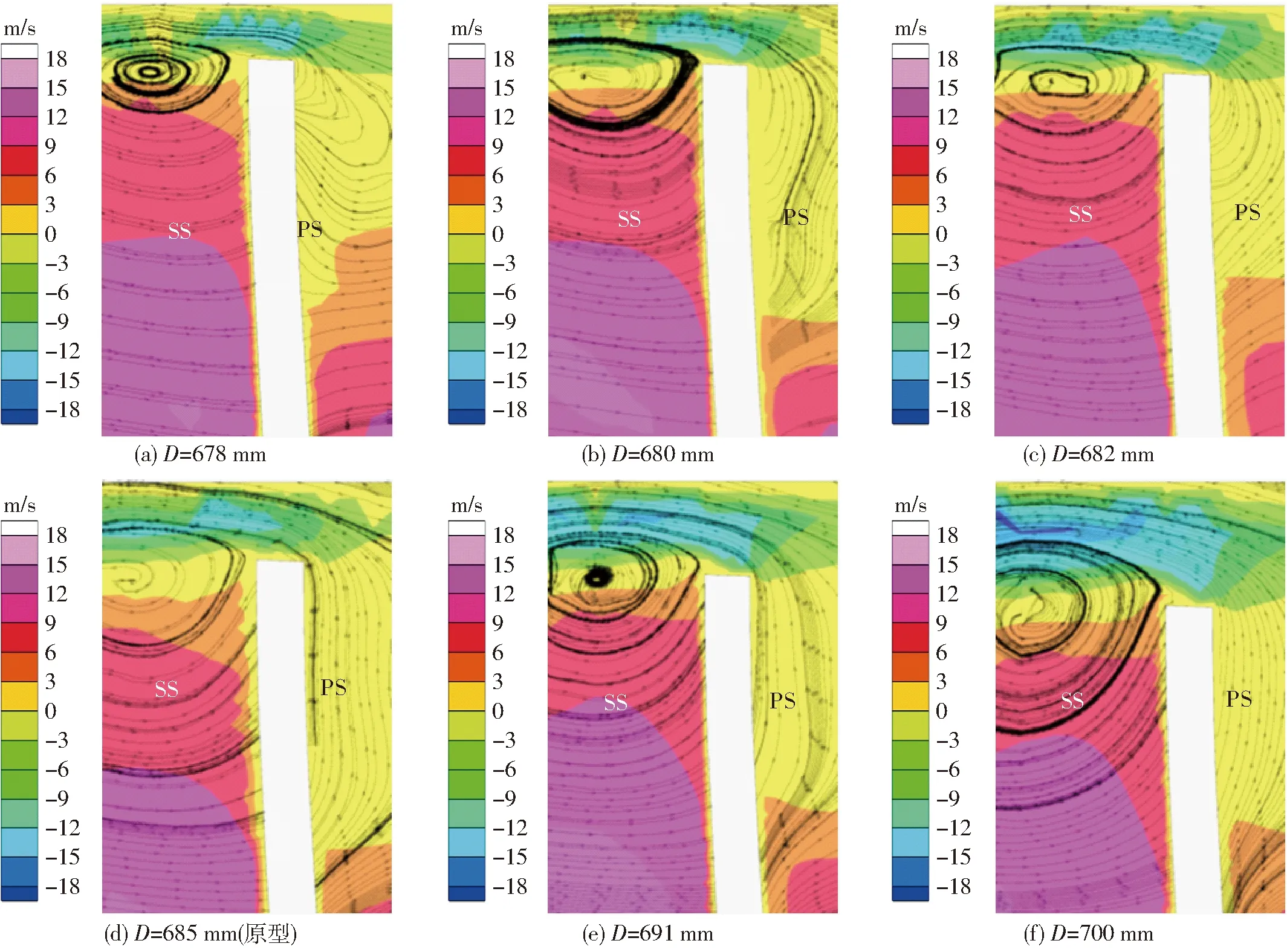

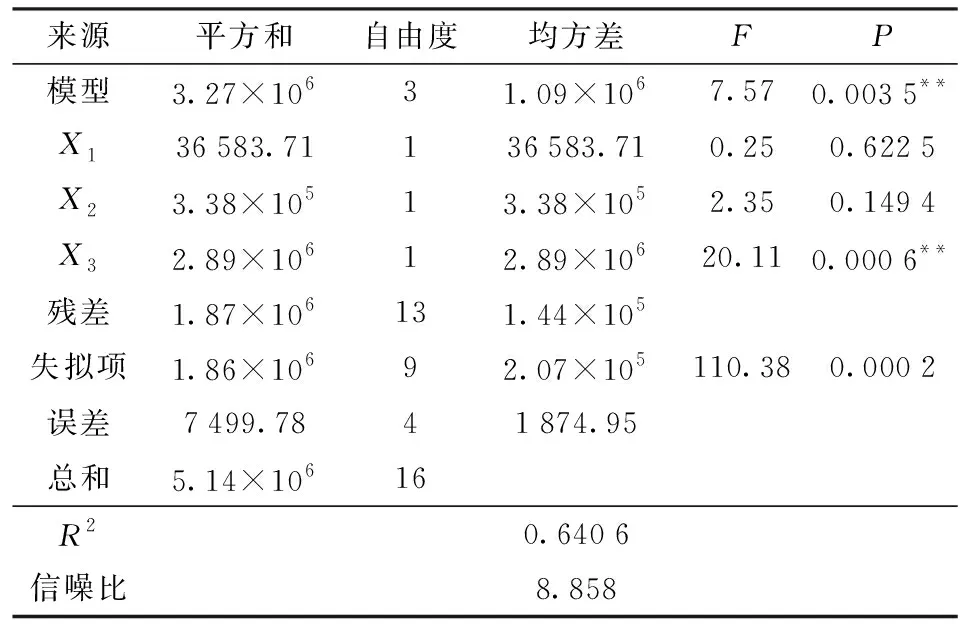

以Y=0 mm处切面压力及流线云图为例进行分析。图12为各进口段长度L不同取值时Y=0 mm 处切面压力及流线云图。随着集流器进口长度的增加,集流器进口两侧的旋涡均呈现先减小后增大的趋势,说明适量增大进口段长度可以改善流场分布,减少涡流;随着集流器进口长度的过度增加,叶尖压力差增加也导致叶顶间隙泄漏加剧。综上所述,在130 图12 L不同取值时Y=0 mm处切面压力及流线云图Fig.12 Tangential pressure and streamline cloud diagrams at Y=0 mm of each scheme 2.2.1圆角半径对风机性能的影响 集流器圆角半径R作为集流器的一个重要结构参数,对于集流器约束来流起着重要的作用,就目前风机产品而言,圆角半径R取值从0到叶片环最大半径均有应用,为探究集流器圆角半径对风机的性能影响,依托原型风机参数,重点研究圆角半径在0~340 mm的变化规律。经过前期的试验及数据测量,已知原型风机的圆角半径R=100 mm,为尽可能覆盖实际风机集流器圆角尺寸的应用,以ΔR=40 mm刻画R对风机性能影响关系,包括原型在内共计模拟11组。 如图13a所示,在R<100 mm时,随着圆角半径的增大,通风量和能效比呈先减小后增加的趋势,但能效比均低于原型风机;在100 mm 图13 圆角半径R与风机性能关系曲线Fig.13 Relationship curves of radii of fillet R to performance of fan 2.2.2湍动能分析 湍动能定义为流场速度脉动的二阶中心矩的一半,是用来表征湍流的发展或衰退的指标之一[30-31],其计算公式为 (3) 式中u′、v′、w′——X、Y、Z方向湍流脉动速度,m/s 为研究不同圆角半径下的集流器内部流场特征,在集流器内对Z向进行切面,图14所示为Z向切面示意图。 图14 Z向切面示意图Fig.14 Z-tangent diagram 湍动能图均以Z=200 mm处为例,该位置截面可以清晰地展示在不同圆角半径下的集流器内部流场特征,以R为0、40、100、280、320、340 mm为例进行湍动能分析,各方案Z=200 mm处切面湍动能云图及等值线图,如图15所示,当圆角半径发生改变时,集流器内部的湍动能也发生了改变。随着圆角半径的增大,低湍流区分布更均匀,更接近集流器机壳形状。当R=280 mm时,相比前面几种方案,该方案下低湍动能区4个角继续向圆角位置扩散,其中右上侧位置已扩散至机壳位置,可见该方案可以减小湍流分布,较好地改善集流器内部流态。 图15 各方案Z=200 mm处切面湍动能云图及等值线图Fig.15 Turbulence kinetic energy cloud diagrams and contour plots of tangential turbulence at Z=200 mm of each scheme 随着圆角半径继续增大,高湍动能区最大值有所增大,结合外特性分析可知,该方案虽然低湍动能区分布最广,但受高湍动能区的影响更大,最终在性能上并未有明显改善。综上所述,在一定范围内增大圆角半径R可以有效地提高风机性能。 2.3.1出口直径对风机性能影响 轴流风机的集流器出口直径D,属于叶片环的叶顶机壳部分,在叶片尺寸不变的情况下,主要影响叶顶间隙的大小。试验风机的集流器出口直径为685 mm,通过数值模拟对出口直径D在679~700 mm范围进行分析,为避免反复模拟,首先以ΔD=3 mm进行全范围模拟,然后对性能较优区间以ΔD=1 mm进一步细化模拟研究。以ΔD=3 mm进行数值模拟,共设计8种模拟方案。 风机集流器出口直径D与风机通风量和能效比的关系如图16a所示,随着出口直径增加,通风量和能效比均呈上下波动趋势,无明显变化规律。在678 mm≤D<685 mm(原型)的区间内通风量和能效比均高于原型风机,属于性能较优区间;在685 mm≤D≤700 mm区间内,通风量和能效比呈现上下波动趋势,但能效比在该区间均小于等于原型风机,属于性能较差区间。为进一步确定在678 mm≤D≤685 mm区间内的风机性能,以ΔD=1 mm进一步细化模拟研究,如图16b所示,随着出口直径的增加,虽然通风量和能效比不断波动,但整体性能较原型风机有所提高。以能效比为优先考虑因素,在D=683 mm时取得较优性能,此时通风量和能效比相比原型风机提高1.82%、6.24%。综上分析,集流器出口直径D在678~683 mm之间取值可以获得较优的风机性能。 图16 出口直径D与风机性能关系曲线Fig.16 Relationship curves of outlet diameter D to fan performance 2.3.2流场分析 不同的集流器出口直径可以直接改变叶顶间隙,进而影响叶尖泄漏流的发展及泄漏流对主流的干扰程度,对流场分析主要包括叶顶速度变化和叶顶间隙流线流态[32]。方案共13种,选取集流器叶片环Y=0 mm处切面的D为678、680、682、685(原型)、691、700 mm为例进行分析。如图17所示,随着出口直径的增大,吸力面侧的间隙涡流尺寸持续增大,叶顶负Z向速度分布范围呈持续增大,吸力面侧高流速区分布区域增大,在吸力面侧产生了更大尺度的间隙涡流和更高的流速。综上所述,集流器出口直径D在678~682 mm之间时流场流态更好。 图17 间隙处速度及流线切面云图Fig.17 Speed and streamline slice cloud diagrams at gap 经过单因素分析可知集流器进口段长度L、圆角半径R、出口直径D对于风机性能均有影响,得到3个性能较优区间,为使研究结论更具有通用性,对集流器参数用式(2)进行无量纲化处理。研究显示,3个结构参数在1.00≤EL≤1.46、2.95≤ER≤3.22、0.989 8≤ED≤0.997 1区间,可较好地改善风机性能。 选择上述3个因素进行响应面分析,以进口段长度L、圆角半径R、出口直径D为响应变量,以通风量和能效比作为响应值建立模型。本研究采用三因素三水平二阶回归正交试验设计方案,根据单因素的分析结果,各参数取值区间对风机性能的影响关系,设计选取中心组合优化试验的因素编码如表1所示。 表1 试验因素编码Tab.1 Test factors and coding mm 根据试验因素编码内各参数的编码设置,由三因素三水平的响应面组合设置,共需做17组集流器模型进行计算,采用了基于SSTk-ω的湍流模型对风机进行了流场和性能分析,进而能够得到不同参数组合下风机的通风量和能效比。 试验方案的组合与响应结果如表2(表中X1、X2、X3分别表示进口段长度、圆角半径、出口直径的编码值)所示,方案中试验序号1、2、4、14、17为设置的误差校正检验,为检验模型结果的准确性,对上述各检验组设置以每500步为一个梯度逐渐增加的试验步数,初始步数设为2 500。 表2 试验方案与结果Tab.2 Test protocols and results 3.2.1响应面模型及显著性检验 使用商业软件Design-Expert进行数据分析,经过多元回归拟合分析,可以直接求解响应面模型函数方程。试验组合响应面函数方程为 Q=9 531.11-67.62X1+205.46X2-601.40X3 (4) (5) 由表3、4可知,模型P<0.01,说明通风量和能效比响应面函数模型极度显著;通风量Q的失拟项P=0.000 2<0.05,能效比N失拟项P=0.276 1>0.05,说明在试验组合条件内,通风量Q的函数模型与实际情况拟合程度较差,能效比N的函数模型与实际情况拟合程度较好;模型F为7.57、9.02意味着该模型合适,仅有0.33%、0.42%的可能性由误差导致的;模型R2为0.640 6、0.920 6,表明响应面模型在可接受的范围内,预测值和试验值之间有很高的相关性,试验中的误差小;模型信噪比为8.858、8.591,两者均大于4,表明该响应面模型有较好的区分度。 表3 通风量Q回归模型方差分析Tab.3 Analysis of variance of air volume Q regression model 表4 能效比N回归模型方差分析Tab.4 Analysis of variance for energy efficiency ratio N regression models 3.2.2因素影响效应分析 如图18a~18c所示,通风量随着圆角半径的增大而增大,随着进口段长度、出口直径的增大而减小;如图18d~18f所示,能效比随着进口段长度的增大而先增后减,随着圆角半径、出口直径的增大而减小。由此可见,圆角半径、进口段长度和出口直径对于风机性能有明显影响。 图18 交互效应响应曲面Fig.18 Interaction effect response surfaces 由三因素对通风量和能效比的交互效应分析,在进口静压12.25 Pa、通风量与能效比的权重设为1∶2的条件下,可得预测结果:当进口段长度L为149.27 mm、圆角半径R为321.68 mm、出口直径D为678.00 mm时,风机性能可以取得较优,此时通风量Q为10 061.45 m3/h,能效比N为20.24 m3/(h·W),相比原型风机,通风量Q提高7.58%,能效比N提高8.07%。 通过响应面优化设计分析,最终可以获得集流器3个结构参数的较优参数组合,通过造型及数值模拟,可以获得实际模型风机性能。12.25 Pa时通风量Q为9 900.54 m3/h,能效比N为20.03 m3/(h·W),相比原型风机,Q提高5.86%,N提高6.79%。如图19所示,优化后的风机通风量在全工况下均明显优于原型风机;优化后能效比在全工况下均优于原型风机。优化后的集流器示意图如图20所示。 图19 优化前后风机全工况性能对比Fig.19 Comparison of full working conditions of front and rear fans before and after optimization 图20 优化后集流器示意图Fig.20 Schematic of optimized collector 图21为叶片环中截面3D涡量映射图。由图21a可知,在叶片中上部涡量变化梯度极大,轮毂附近也存在涡量变化梯度较大区域,同时在叶顶有较强的正涡量,原型涡量在-600~600 s-1之间;优化后可见轮毂附近有较大正涡量存在,相邻两个叶片之间也分布较多正涡量,这有利于叶片做功,在叶片中上部附近负涡量带出现并在靠近叶顶位置达到最大,为-1 291.468 s-1,叶顶间隙正涡量最大为1 420 s-1。相比原型截面,优化后可以显著增大正涡量及分布范围,有效利用正涡量提高叶片做功效率。 图21 优化前后叶片环中3D涡量映射图Fig.21 3D vortex mapping in front and rear blade rings before and after optimization 为解释图21叶片环中截面涡量变化规律,研究轴向速度沿叶高分布情况,图22为优化前后轴向速度沿叶高分布图。由图可知,优化后轴向速度在叶高10%~95%之间均大于原型;叶高大于90%负轴向速度最大为6.61 m/s。涡量可以理解为轴向速度沿叶高分布曲线的斜率,由图22可见,在叶高小于0.75时切线斜率基本为正,该位置正涡量变化在3D涡量映射图中可以观测到,在叶高大于0.75区间速度斜线为负,且负斜率大于正斜率。 图22 优化前后轴向速度沿叶高分布图Fig.22 Hight distribution of front and rear axial velocities along leaf before and after optimization (1)考虑单因素变化时,集流器进口段长度在130~190 mm区间,集流器内部流态较好,选择适宜的进口段长度有利于提高轴流风机的性能;在一定范围内增大圆角半径R可以有效地提高风机性能;集流器出口直径D在678~683 mm之间取值可以获得较优的风机性能。无量纲化后各参数取值为1.00≤EL≤1.46、2.95≤ER≤3.22、0.989 8≤ED≤0.997 1时可较好地改善风机性能。 (2)响应面模型的函数模型可以准确预测风机性能。响应面模型的风机性能可以取得较优,在通风量与能效比的权重设为1∶2的条件下,可得预测结果:当L=149.27 mm、R=321.68 mm、D=678.00 mm时,风机通风量Q为10 061.45 m3/h,能效比N为20.24 m3/(h·W),相比原型风机,Q提高7.58%,N提高8.07%。经数值模拟验证,通风量Q为 9 900.54 m3/h,能效比N为20.03 m3/(h·W),相比原型风机,Q提高5.86%,N提高6.79%。

2.2 圆角半径

2.3 出口直径

3 结构参数组合优化与分析

3.1 中心组合优化试验

3.2 结果与分析

4 优化结果验证及分析

4.1 优化结果对比

4.2 涡量分析

5 结论