导电杆灌封胶绝缘强度提升工艺方法研究及其应用

胡银苹,李彦博,康 军,杨 洋,陈松屾,田永胜,尚 峰,白岚升,郭 柳,贾海云

(北京航天控制仪器研究所,北京 100039)

引 言

精密导电装置[1]是一种传递电流及其信号的装置,它将电流及其信号由一个静止的部件传递到另一个转动的部件。它的工作原理是通过弹性电刷丝在导电环槽内的滑动接触实现电信号的传输,具有型号系列多、结构紧凑、接触电阻稳定、环间绝缘强度高、转动力矩小、环境适应性强等特点。导电装置被广泛应用于尖端军事领域,如战略导弹、运载火箭和飞机的惯性导航系统中及导弹导引头、雷达、地面车辆的转位机构中。

由于精密导电装置的结构紧凑,致使滑环间距较小,最小的环间距仅为0.15mm,这对滑环之间的灌封胶的粘接性能、机加性能、绝缘性能都有比较高的要求。

高集成度导电装置需在相对湿度≤69%下满足250V(DC)时≥250MΩ 的绝缘要求,在70%~90%的相对湿度下满足100V(DC)时≥50MΩ 的绝缘要求,且具备高湿环境长时期稳定工作的能力。但在一定潮湿环境下,导电装置易发生绝缘阻值下降,对惯性导航系统的精度和可靠性产生严重影响。当前,导电装置在惯导系统研制生产、长期储存和工作时绝缘性能下降问题极为突出,而其主要问题体现在导电杆上,因此提升导电杆灌封胶的绝缘强度对于精密导电装置性能的提升是至关重要的。

导电杆灌封胶的力学性能、物理性能、粘接强度、线胀系数等参数均能满足精密导电装置的使用需求,但是绝缘性能还有待提高,尤其是厚度小于0.2mm 的胶层频繁出现雨季时绝缘下降问题。导电杆灌封胶主要由以下几种组分配制而成:环氧树脂主剂+甲基四氢苯酐固化剂+叔胺促进剂+硅微粉填料。经分析引起导电杆高湿度环境下绝缘电阻降低的主要原因为硅微粉吸潮,硅微粉填料作为改善导电杆灌封胶线胀系数的重要组成不可替代,但可通过特殊工艺方法降低其吸潮能力。

1 理论分析

1.1 硅微粉简介

硅微粉是由天然石英,经水洗,破碎,研磨(水磨,气磨,光电磨,介质球磨等)、提纯(物理法,化学法)、风选或液浮选分级等多道工艺加工而成的粉体材料。因此硅微粉是特定晶型结构的二氧化硅,化学式SiO2。

硅微粉[2]有较大的表面活性,在界面上与环氧基团形成远大于范德华力的作用力,有利于硅微粉与环氧树脂之间的应力传递,提高了承载载荷的能力,且能够大幅降低灌封胶的线胀系数,因此硅微粉对于导电杆灌封胶是必不可缺少的。

硅微粉主要成分为二氧化硅,二氧化硅粒径越小,越有利于填充体系结合。但实际在灌封胶工艺中,二氧化硅越细,越容易结团,不容易分散,填料在灌封胶中分散不均,必须提高溶剂的用量;但如果粒径太大,在胶液灌封过程中易产生沉降,导致硅微粉在胶液中分布不均。目前工艺上选用500 目硅微粉。

但是硅微粉极性强,具有亲水性,以硅微粉作为填料得到的灌封胶在高湿环境下易因吸潮而导致绝缘强度降低。

综上所述,硅微粉能够降低导电杆灌封胶的线胀系数,且能够提高承载载荷的能力,对于导电杆灌封胶性能的提升是必不可少的,但是也正因为硅微粉的引入,导致导电杆灌封胶在高湿环境下绝缘强度的降低,因此对硅微粉进行改性处理对于提高灌封胶的绝缘性能是十分必要的。

1.2 硅微粉改性处理

硅烷偶联剂已被广泛应用于多行业,以提高胶液的疏水性,如利用硅烷偶联剂对聚醚树脂进行改性处理[3]以改善其水密封性;使用γ- 氨丙基三乙氧基硅烷对硅微粉进行表面改性[4,5]以制备高绝缘性聚乙烯复合材料;采用KBM-573 硅烷偶联剂对球形硅微粉表面进行水解改性[6]以提高其耐热性。

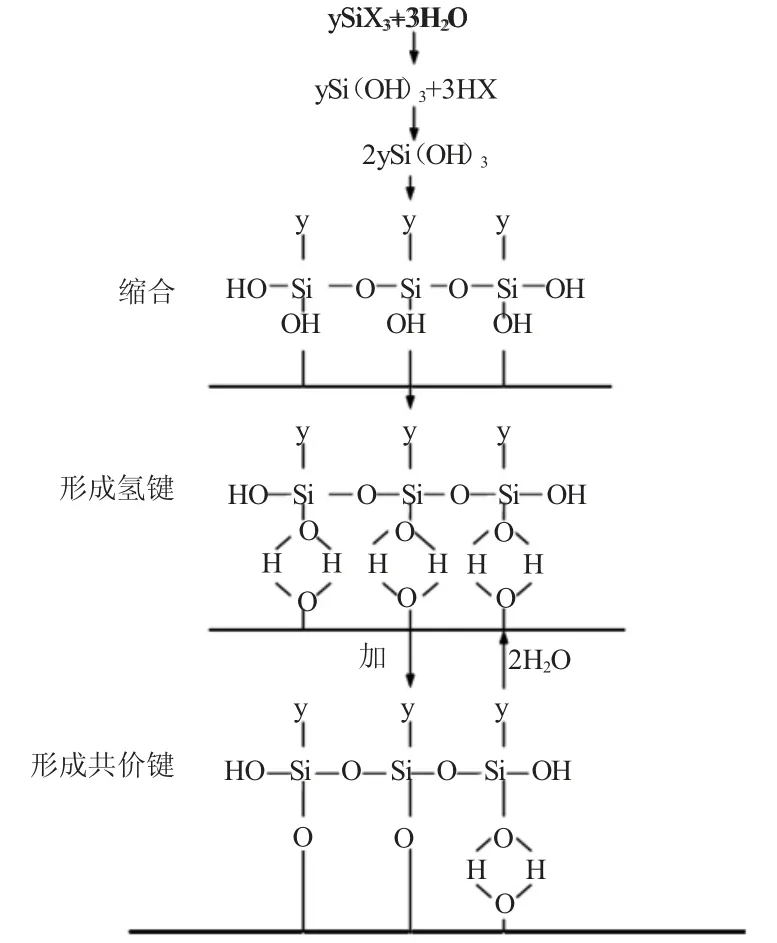

硅烷偶联剂[7,8]比较成熟的作用机理是化学键结合理论,其与硅微粉的反应过程如图1。该反应过程分为四步,第一步是硅烷偶联剂中与Si 相连的3个水解基团与水反应,生成硅醇;第二步是硅醇之间脱水,缩合成Si—OH 的低聚硅氧烷;第三步是低聚硅氧烷的Si—OH 与硅微粉表面上的OH 反应,形成氢键;第四步是在加热的过程中产生缩合、脱水及固化反应,达到与硅微粉形成牢固的共价键结合的目的,剩下的两个Si—OH 或者与其它硅烷偶联剂中的Si—OH 缩合,或者保持游离状态。

图1 硅烷偶联剂与硅微粉的反应流程图Fig.1 The reaction flow chart of silane coupling agent and silicon micro powder

综上所述,硅烷偶联剂应用于硅微粉表面改性处理的效果应是十分理想的。既可将硅微粉亲水性转变为亲有机性表面,还可提高有机高分子材料对其粉体的润湿性,并通过官能团使硅微粉与有机高分子材料实现牢固的共价键界面结合。

本文采用硅烷偶联剂KH-560 对硅微粉进行改性处理。

2 硅微粉改性处理及疏水效果

2.1 硅微粉改性处理工艺方法

按比例将硅烷试剂、去离子水、无水乙醇溶液混合配制成硅烷水溶液,滴加少量乙酸,调节水溶液pH 值,加热硅烷水溶液至80℃,恒温搅拌反应1h 后备用。将硅微粉加入硅烷水溶液中充分混合均匀,10min 后将硅烷水溶液进行过滤,将过滤得到的潮湿硅微粉放入鼓风干燥箱中,100℃恒温加热1h,随箱冷却后将硅微粉块研磨为粉状物,通过过筛得到目数合格的改性处理硅微粉。

2.2 硅微粉改性处理效果

为了对比硅微粉改性处理的效果,将两个对比试验进行验证。

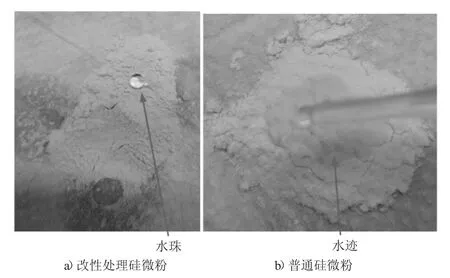

1)分别向改性处理硅微粉和普通硅微粉上滴加水滴,查看其效果;

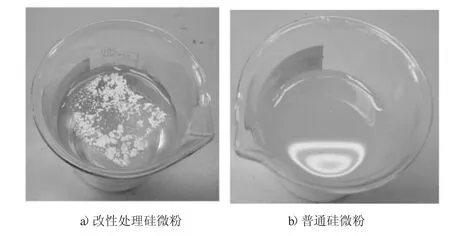

2)分别将改性处理硅微粉和普通硅微粉倒入清水中,查看其沉降情况;

结果如图2、图3 所示:

图2 硅微粉滴水对比试验Fig.2 The silicon micro powder dripping water contrast test

图3 硅微粉沉降对比试验Fig.3 The silicon micro powder sedimentation contrast test

通过上图可以发现,向普通硅微粉上滴水,水滴快速渗入硅微粉中,将普通硅微粉倒入清水中,硅微粉迅速沉入水底;而向改性处理硅微粉上滴水,水滴形成圆球状静止在硅微粉上,将改性硅微粉倒入清水中,硅微粉因憎水性而漂浮在清水表面上,经1h 后,硅微粉仍未沉降,漂浮在水面上。

通过上述两个对比试验,可以发现与普通硅微粉相比,改性处理硅微粉的憎水效果是十分明显的。

3 改性处理硅微粉对灌封胶影响

3.1 胶样绝缘性能试验

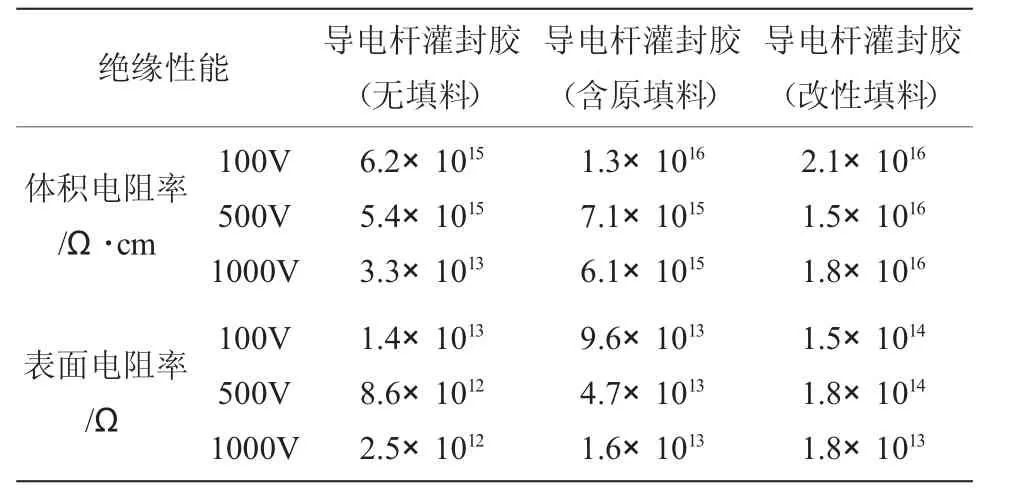

将改性处理后的填料灌封成胶样制备成厚度为1.0mm,直径为10cm 的薄片状圆片,在高阻计和击穿强度检测仪器上对绝缘性能进行检测,检测结果如表1 和表2 所示。

表1 胶样绝缘电阻性能对比Table 1 The comparison of insulation resistance performance of glue-like samples

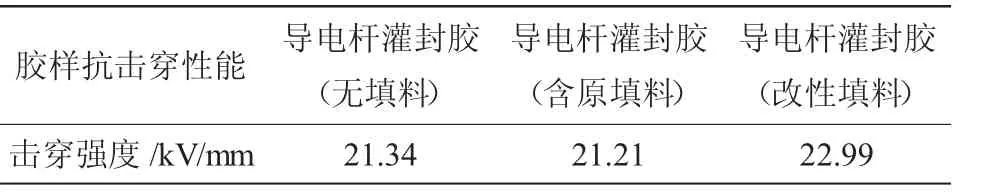

表2 击穿强度性能对比Table 2 The comparison of breakdown strength performance

由表1、2 可以发现:经过表面改性处理的填料配制的导电杆灌封胶胶样体积电阻率和表面电阻率较使用原填料的胶样显著提高,使用改性处理填料的胶样体积电阻较使用原填料的胶样提高了3~15 倍,表面电阻提高了1.5~3 倍,抗击穿强度性能及机械性能较使用原填料稍高。

3.2 胶样机械强度检测

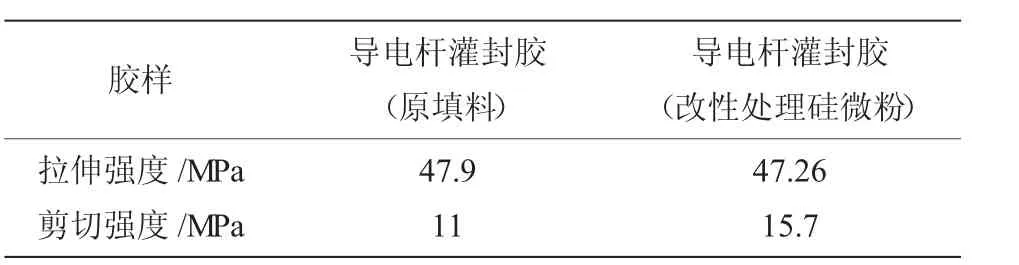

应用不同填料配制得到的导电杆灌封胶机械强度对比数据见表5。

由表3 可以发现:使用改性处理硅微粉配制的胶样与原硅微粉配制的胶样的机械强度相当,无不良影响。

表3 导电杆灌封胶配置填料的机械强度Table 3 The mechanical strength of conductive rod potting adhesive with filler

4 改性处理硅微粉导电杆的高湿绝缘性能试验

根据上述测试结果可知,改性处理硅微粉能够大幅提高导电杆灌封胶的绝缘性能,分别使用原导电杆灌封胶中的普通硅微粉和改性处理的硅微粉进行灌封制作导电杆试验样件。

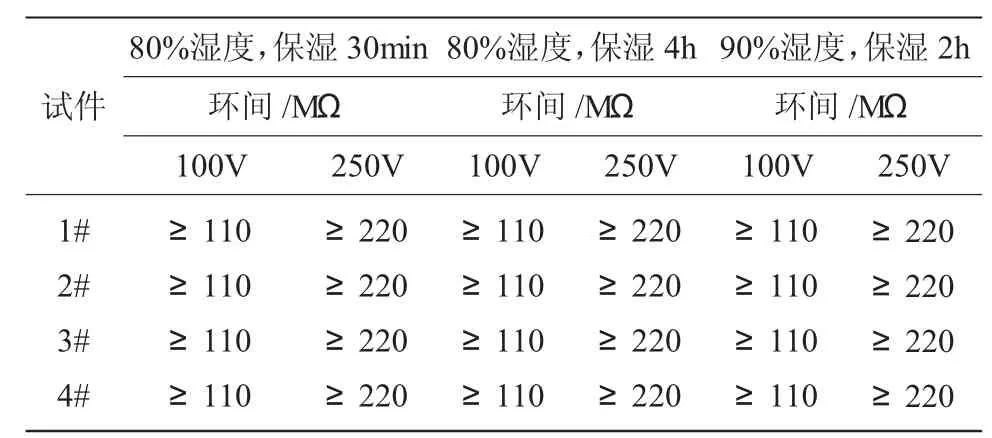

使用改性处理的硅微粉灌制4 件导电杆组件,编号分别为1#、2#、3#、4#。用该4 件导电杆组件进行高湿度条件下绝缘性能试验,试验条件及数据见表4。

表4 改性处理硅微粉灌封的导电杆组件绝缘性能试验数据Table 4 The insulation performance test data of conductive rod assembly potted with modified silicon micro powder

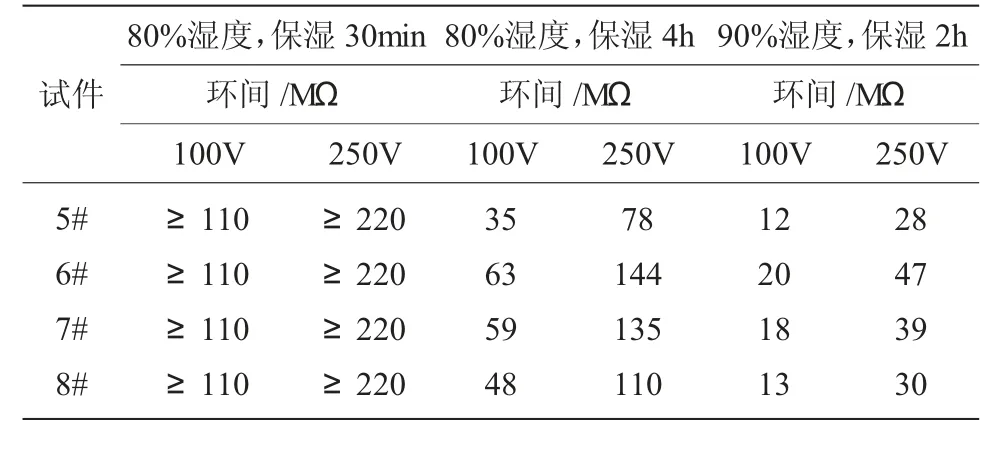

使用原导电杆灌封胶中的普通硅微粉灌制4件导电杆组件,编号分别为5#、6#、7#、8#。对该4 件导电杆组件进行前文同等高湿度条件下的绝缘性能试验,试验条件及数据见表5,因导电杆环数较多,本文所列数据仅选取环间绝缘阻值最小值。

表5 普通硅微粉灌封的导电杆组件绝缘性能试验数据Table 5 The insulation performance test data of conductive rod assembly potted with ordinary silicon micro powder

由表4 和表5 可知,硅微粉改性处理工艺方法可显著提升灌封胶在潮湿环境下的绝缘性能,用该种填料配置的灌封胶生产的导电杆组件在90%的高湿度环境下, 环间绝缘性能可以达到220MΩ@250V。

5 结 论

硅烷偶联剂对于硅微粉的表面改性处理是十分有效的,能够将硅微粉的亲水性改为亲有机性且疏水。

利用硅烷偶联剂对硅微粉进行表面改性处理的工艺方法能够明显提升导电杆灌封胶的耐潮湿绝缘性能,使导电杆在90%的环境湿度下仍然能够达到220MΩ@250V 的要求,且对灌封胶的机械强度无不良影响。