压力容器锥形工件在卷锥卷板机上卷制条件的快速判定

黄生庆*

(宝钛集团有限公司)

0 引言

压力容器制作过程中,锥形工件或筒体缩颈常作为两节筒体的过渡。锥体工件加工一般采用圆柱辊型的对称三辊卷板机和四辊卷板机进行卷制或采用折弯机、油压机等压力设备按分度母线进行压制成型。常用的两种锥形工件成型方法各有利弊,但加工得到的工件质量不稳定且效率较低,且大部分工件需进行二次表面加工处理。为了解决这一锥形工件的工艺制造难题,某公司经过市场调研,新购置了一台圆锥专用卷板机。由于对该类专用卷板机的加工机理掌握不透彻,试生产期间,不是部分工件经上机试卷后无法按图纸要求成型,就是工件表面依然存在划伤等缺陷,因此,对该圆锥专用卷板机的工作原理进行了分析和计算,推导出了一套快速判定工件是否可在该设备上进行卷制的方法。该方法应用效果良好,可在同类作业时进行推广应用。

1 普通卷板机和压力机压制锥体工件的优缺点

普通三辊卷板机卷制锥体工件时,采用倾斜上辊或两根下辊呈“八”字分开的方式进行卷制,由于圆锥旋转时,其母线上每个截圆的线速度随着远离锥顶点距离增大而线性增大,工件表面与圆柱辊卷板机工作辊整个表面线速度不变的特性势必产生速度干涉,会在工件表面产生剧烈摩擦而造成划痕,影响工件成型后的表面质量,且加工过程中因上辊和下辊位置的改变产生巨大轴向力,对卷板机损伤很大;而用折弯机、油压机等按工件分度母线压制成型时,工件易产生棱角度超差、生产效率低、工人劳动强度大而无法满足大批量生产的要求。采用对称圆柱辊三辊卷板机卷制锥形工件较多时,卷制后工件表面的划痕较多,通常需要进行二次打磨处理,费工费时,打磨作业也会对作业环境造成污染。

2 锥形专用卷板机卷制锥形工件的工作原理及可卷制工件的判定方法

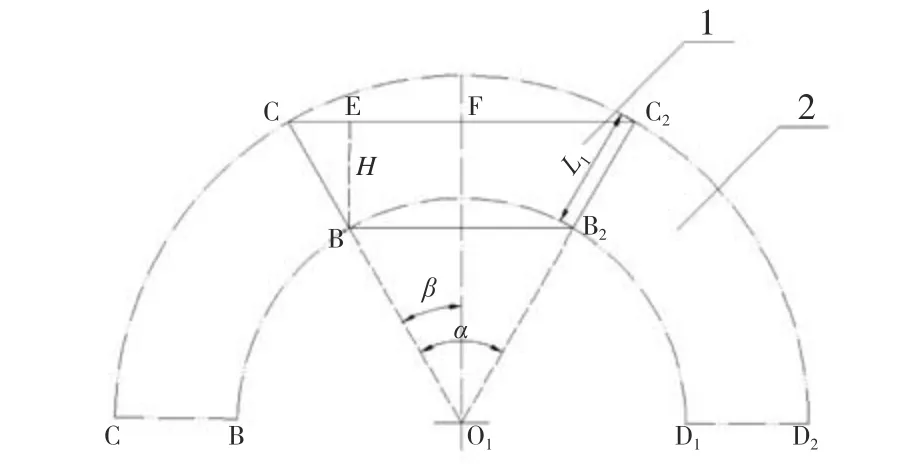

由于在设备中的位置和功能不同,锥形工件外形尺寸千差万别。本文对圆台形的锥体工件进行分析研究。锥形工件主要参数如图1 所示。锥形工件在回转卷制过程中,理想的状态就是锥体在绕其中心线旋转时,其母线的线速度与卷板机工作辊母线上与锥形工件母线等长部分的旋转线速度保持相同。工件与卷板机工作辊之间形成纯滚动摩擦,没有速度干涉,利用不在同一条直线上的三点可确定一个圆的原理可卷制出符合图纸要求的工件。而普通三辊卷板机的工作辊为圆柱形,无论怎么调整上辊的角度,工作辊与工件之间都不能保持线速度相等。且上辊倾斜后,下压力的分力产生的轴向分力需要卷板机牌坊进行克服,而辊子与工件的速度干涉会使工作辊与工件产生强烈的摩擦,损伤辊面同时导致工件表面划伤。在非标压力容器制造过程中,锥形工件较多,且尺寸不同,为了提高工件的加工效率和改善工件的表面加工质量,可采用圆锥专用三辊卷板机解决上述问题。

图1 锥形工件展开图

由于前期对圆锥专用卷板机工作机理认识不够,单纯认为,只要把卷板机的工作辊做成锥形,使其锥角与常见工件的锥角基本保持一致,就可以解决大部分问题,同时也能兼顾加工以该锥角值为中心的一定范围内的锥形工件。但在试卷过程中,根本无法进行卷制。该类型的卷板机适用的尺寸范围及快速筛选方法成了需要立即解决的问题。因此,对圆锥专用三辊卷板机从结构形式、工作原理进行分析,通过计算推导出了快速判定在该卷板机上能否卷制的方法。

2.1 圆锥专用三辊卷板机的结构形式及工作原理

圆锥专用三辊卷板机采用三根相同的锥形辊作为工作辊,三根工作辊的中心呈等腰三角对称布置。圆锥专用三辊卷板机和普通三辊卷板机的工作原理相同,由电动机经过减速机、联轴器带动两个下辊的驱动方式,或三辊全驱的方式利用三点成圆的原理使圆锥工件的展开扇形钢板在卷板机的上辊按卷制道次压下,并通过上、下工作辊的反复滚动变形,最终卷制形成一个锥体。目前市场上以圆锥辊型的悬臂结构(如图2 所示)和锥台辊型的双牌坊支点结构的圆锥专用三辊卷板机(如图3 所示)居多。该类卷板机的优点是成型质量好,表面无划伤,无普通卷板机卷制时的较大的轴向力,且效率较高;其缺点是只能专机专用,不可卷制其他类型的工件。该类卷板机工作辊的辊型几何尺寸决定了可卷制锥形工件的加工范围,覆盖面有限。

图2 悬臂式卷锥三辊卷板机

图3 双支点卷锥三辊卷板机

2.2 锥形工件在圆锥专用三辊卷板机上卷制过程及状态分析

以图1 所示的锥体工件BB2C2C 为例进行分析。锥体BB2C2C 可按以下步骤做出其展开图BCD2D1。

(1)计算扇形圆心角∠CO1D2=360°×(CF/O1C);(2)把圆台BB2C2C延长CB、C2B2于O1点;(3)以O1点为圆心,分别以O1C、O1B为半径画圆;(4)量取扇形圆心角∠CO1D2,即可得到锥台工件BB2C2C的扇形展开图BCD2D1。

锥台工件BB2C2C 的在圆锥专用卷板机上卷制位置如图4 所示。BCC1B1为锥形辊。锥台工件BB2C2C在B、C 点的线速度必须与锥形辊BCC1B1的B、C 点的线速度相等,才能使锥形工件与锥形工作辊实现纯滚动摩擦。锥体BB2C2C 以l1为轴线旋转时母线B 点和C 点的线速度vB1、vC1分别为:

式中:n1——锥形工件转速;

LBB2——锥体工件B 点的截圆直径;

LCC2——锥体工件C 点的截圆直径。

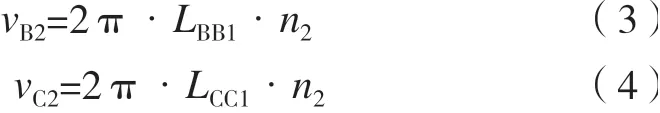

锥形工作辊BCC1B1以l2为轴线旋转时母线B 点和C 点的线速度vB2、vC2分别为:

式中:n2——锥形上辊转速;

LBB1——锥形工作辊B 点的截圆直径;

LCC1——锥形工作辊C 点的截圆直径。

因 为VB1=vB2,vC1=vC2, 所 以2π·LBB2·n1=2π·LBB1·n2,2π·LCC1·n1=2π·LCC2·n2,n1/n2=LBB1/LBB2,n1/n2=LCC2/LCC1,LBB1/LBB2=LCC2/LCC1。

锥形工件在卷板机锥形工作辊上纯滚动的条件为,锥形工件的大、小圆直径与锥形工作辊上某位置的两个大、小圆的直径呈比例,且这两个大小圆之间的母线长度与锥形工件的母线长度相等。

由上述工件在锥形卷板机上纯滚动的条件可知:LBB1、LCC1为锥形工作辊上的两个截圆的直径,其截圆的位置与锥形工作辊的顶点O 息息相关。即图4中的r2确定了工件在锥形工作辊的位置。r2=LO1B锥形工件顶点O1到B 点的距离),所以,锥形工件的顶点必须与锥形工作辊的顶线重合方能进行定位和卷制。

图4 锥形工件在锥卷板机上的位置图

因此,上辊与工件的传动关系应满足如下条件才能实现工件、工作辊之间的纯滚动摩擦:n1/n2=LBB1/LBB2=LCC2/LCC1,且工件在辊面的位置应确保O 与O1点重合,r2=LOB(锥形上辊顶点O 到B 点的母线长度),卷板机工作锥辊的LOA(锥形上辊顶点O 到A点的母线长度)为定值,日常工作中对工件只要按LAB=r2-LOA进行定位即可。

2.3 圆锥卷板机最大卷制范围

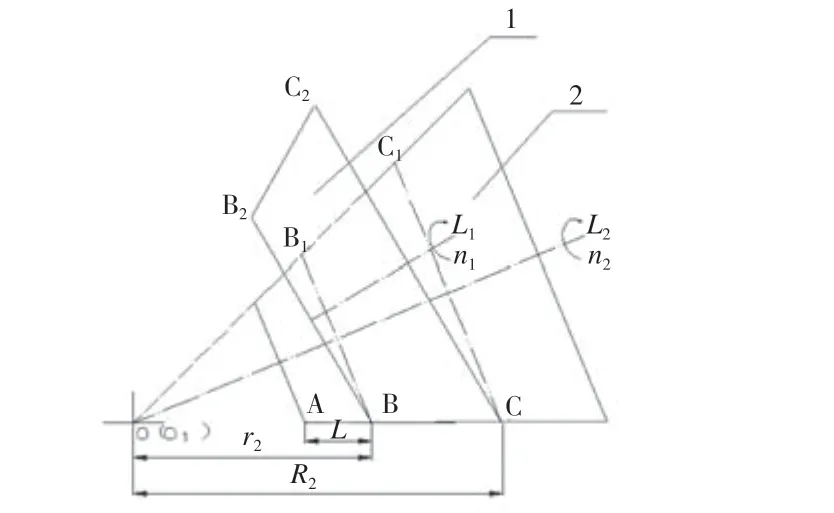

由于圆锥专用卷板机的工作辊采用锥形,按卷制的工艺技术参数要求,工作辊的大、小端直径和辊子有效工作长度确定后,卷板机的几何性能参数及所能的卷制的工件几何尺寸范围也随之确定。圆锥专用三辊卷板机的最大卷制工件几何参数如图5 所示。

图5 锥卷板机最大工件卷制范围与工作锥辊几何尺寸的关系图

由于,3 根工作辊的几何尺寸一样,所以按一根辊子进行分析即可。由上述分析可知:以上辊两侧母线的延长线的交点O 为圆心,分别以R、r为半径画圆所形成的环形区域即为该卷板机所能卷制锥形工件展开图所能达到的最大能力区域。在该区域内以O 点为圆心的所有规格的扇形板即可在该设备上卷制成型(锥体工件大、小端直径须不小于1.5~2 倍以上的上辊大、小直径尺寸)。

2.4 工件在具有定锥度工作辊的卷锥卷板机上卷制的判定条件

由图5 可知,只要满足章节2.2 的条件,且锥形工件的展开图位于图5 中2 所示的区域内,均可在该卷板机上进行卷制。可将待卷制的锥形工件按章节2.2中展开图的做法进行作图,并使O 与O1点重合,并在图5 中进行验证,只要落入图中2 的区域内,该各件即可在该圆锥三辊卷板机上进行卷制,否则,就不能进行卷制。但每次进行作图验证,不仅繁琐,而且效率低下。由图5 可以看出。只要待卷工件如图1中LO1B≥r,且锥体的母线长度L1+r≤R(R是卷板机锥形工作辊顶点到大圆的中心高,为定值)即可。

由 图3 可 知:

式中:LO1B——锥体工件顶点到小圆的母线长度;

LBB2——锥体工件小圆直径;

β——锥体工件半锥角 ;

α——锥体工件锥角。

因此,只要知道锥形工件的锥角、小圆直径或半径、及母线长度,通过上述公式计算即可快速判定该工件能否在该圆锥卷板机上进行卷制。当LBB2=0时,仅能进行圆锥形工件的卷制,也就是需要采用图2 所示的卷锥卷板机进行卷制。采用卷锥卷板机卷制工作时,仅需判断锥形工件的母线长度≤锥辊的母线长度即可。

3 结语

通过对锥形工件的主要参数进行计算,可对锥形工件在卷锥卷板机上能否卷制进行快速判定,以减少试卷的时间和次数及不必要的不合格产品,提高工件卷制质量。同时,通过上述分析、计算也可得出:在购置卷锥卷板机时,可对历年的锥形工件进行统计、计算和梳理,结合卷板机卷制能力,给出合理的工作辊的大、小圆直径参数,在设备选型时可大大提高工件的覆盖范围。具有较强的指导意义。