汽车发动机生产制造的节能实践

文_吴铭良 上海大众动力总成有限公司

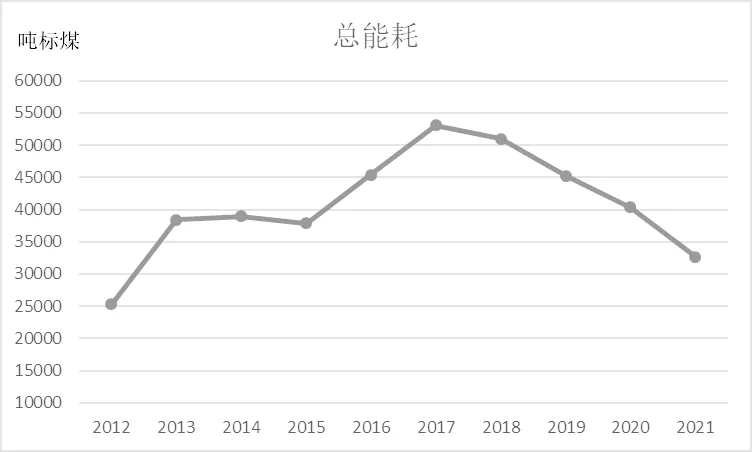

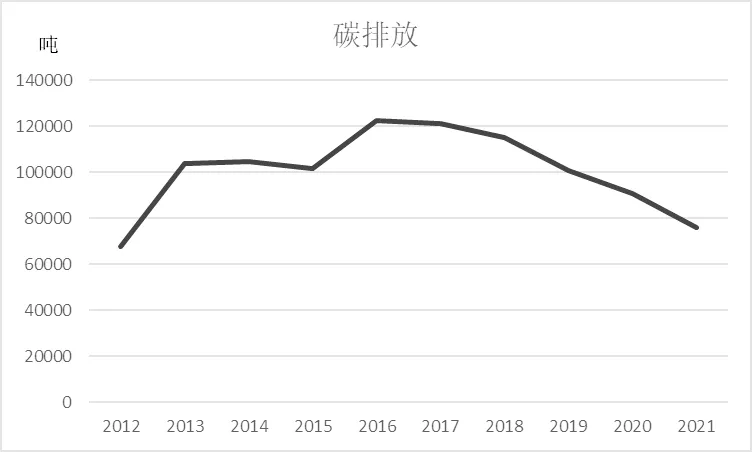

1 能耗与碳排放概况

大众动力成立于2005年,业务范围是生产乘用车汽油发动机与提供相关服务,于2006年投产。最近10年的用能与碳排放概况如图1和图2所示。

图1 2012~2021年总能耗

图2 2012~2021年碳排放总量

用能的主要特点是:

(1)用能总量较高。大众动力年产能为158万台,已经累计生产了 1400多万台发动机。规模优势在2016年达到顶峰,以后随着产量下降,提高能源绩效、降低单耗压力增大。

(2)能源使用结构电气化比例高。外购电力是企业的主要能源。天然气用于生产、办公区域环境温湿度控制与后勤保障。对发动机产品质量检测主要采用冷测试工艺,仅使用少量汽油用于质量检验热测试与产品技术开发测试。大众动力作为网电大工业用户,用电量中水电与新能源占比约为30%。未来随着网电绿色电力比例的提高,能源使用结构的高电气化有利于实现碳中和。

2 高能效的基础设施

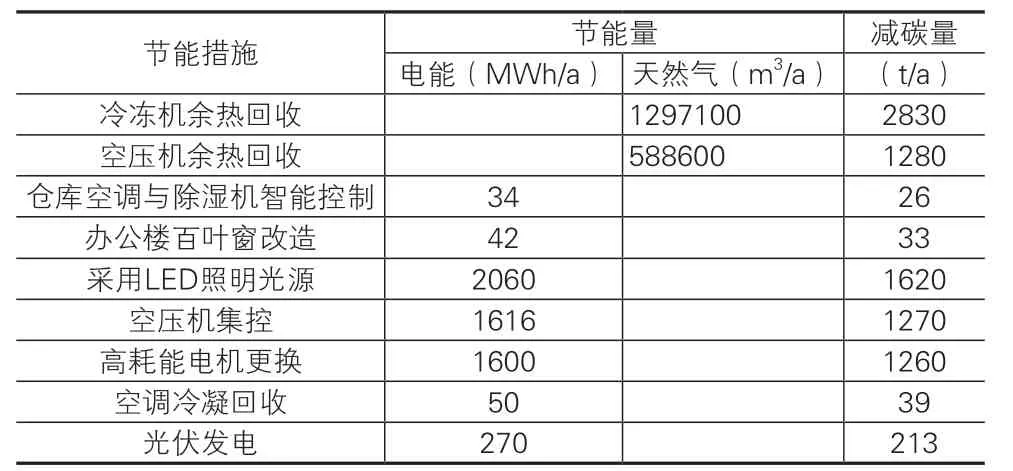

建设与使用高能效的设备,应用各种节能技术,是节能降碳的基础。一方面,采用高能效生产工艺与设备,另一方面,持续提高公用动力基础设施的能效。2012年至今已经应用的节能技术措施主要有:

(1)高能效运行空压机与冷水机组

空压机组与冷水机组是公用动力基础设施中的主要耗能设备。管理实践中,定期对空压机组与管网、冷水机组做维护保养。每月监测空压机组电气比,保持电气比小于0.112kWh/m3。对全厂11台空压机群作集中控制,测量、监控压缩气管网压力、温度、流量等参数,提高制备压缩气的整体效率。每年检测冷水机组运行效率COP,COP值保持大于5.1。

(2)余热回收

利用空压机、冷冻机余热。历时5年,先后完成了对6台355kW、1台300kW空压机、1台2000kW螺杆制冷机的部分余热回收。通过热交换收集机组运行过程产生的热能,制备车间、办公区采暖除湿用水与员工洗浴用水,接近零成本利用了余热。

(3)使用高能效等级电机

在2018年前,逐步淘汰更换了冷水机组水泵的56台低能效等级电机。公用动力设施电机全部达到二级以上能效。

(4)LED照明

2015年起新建的建筑物都采用LED照明。以后每年结合自然损耗,逐步将金卤灯、无极灯切换为高能效的LED光源照明,先后完成了LED光源在厂区路灯、车间与仓库、实验室、办公区的推广使用。 目前,按节能潜力计算,全公司范围传统光源向LED光源的切换率,已经达到86%。

(5)余冷回收

收集车间空调冷凝水,作为冷却塔的补充冷源。一共收集了分布在车间的33个空调箱的冷凝水,利用这些零星冷量。

(6)光伏发电

上海地区全年光照强度较大,自建光伏发电,使用绿色电力,减少外购网电,是在设施设备运行节能以外的一个降碳措施。公司地块的建筑覆盖率已经达到许用上限,因此利用建筑物屋顶自建光伏发电。结合汽车行业向混合动力、纯电驱动的转型趋势,选择了在员工停车楼顶搭建光伏板遮阳棚,将太阳能转换为员工汽车充电的电能。已经建成的光伏板面积1500m3,功率400kW,每年为员工车辆充电27万kWh。

(7)水蓄冷

在公司制冷量最大的冷水系统使用了水蓄冷。蓄冷储水罐总容积为3500m3,蓄放冷温度为5/13℃,总蓄冷量为27500kWh。水蓄冷系统同时为工艺冷却和车间中央空调提供冷却水。其中,工艺冷却水系统随车间生产全年运行,全年有蓄冷需求,提高了水蓄冷系统的利用率。系统可实现主机单独蓄冷、蓄水罐单独放冷、主机单独供冷、以及主机与蓄水罐联合供冷四种工况。

企业使用水蓄冷技术,利用了夜间电网能力富余时的电能,间接减少了电网电力浪费,减少了部分白天用电引起的碳排放。制冷机在夜间电力需求低谷运行,利用峰谷电价差值,企业还能节约电费。

大众动力近十年来持续提高基础设施能源绩效,上述措施取得了显著的节能降碳效果,详见表1。

表1 节能技术应用效果

3 高能效的生产

3.1 能源管理体系

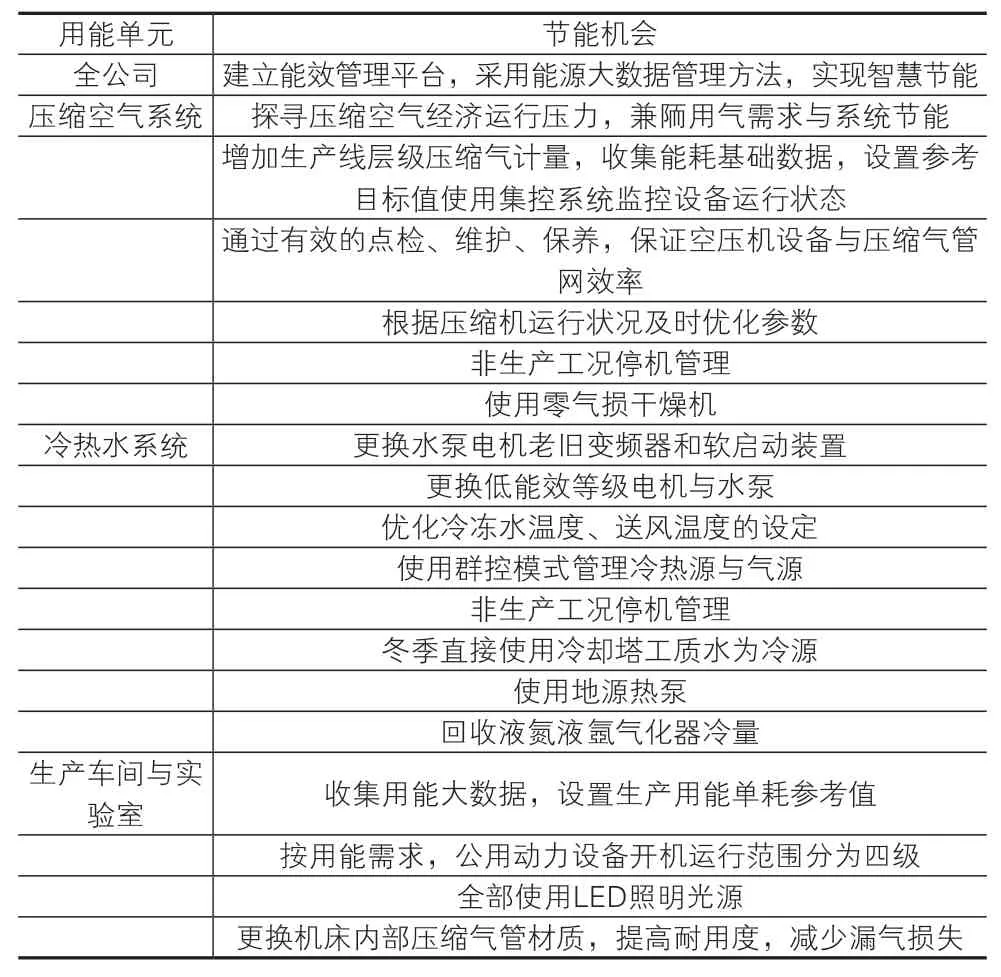

大众动力在2016年按ISO 50001能源管理体系要求,系统梳理了能源管理工作。围绕公司能源方针,设定了能源目标,推动主要用能单元开展节能机会识别、制定节能措施、提高能源绩效,详见表2。

表2 节能机会识别

3.2 能源管理数字化转型

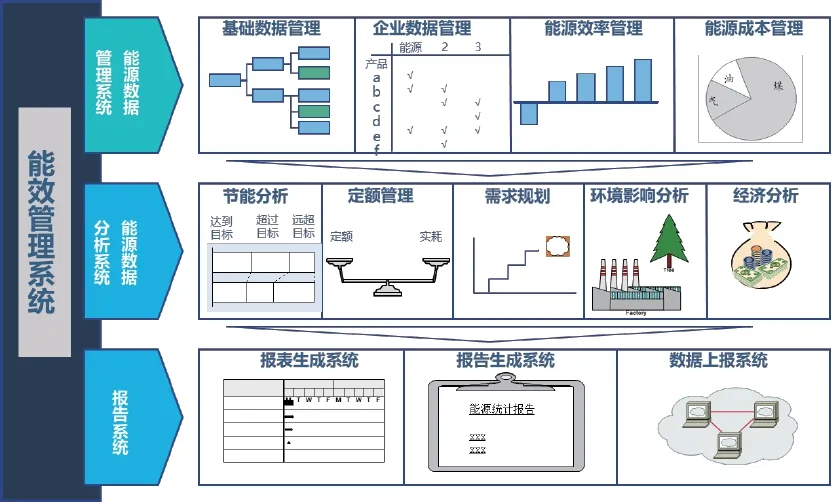

在能源管理中使用数字化工具,采用能源大数据管理方法,实现“智慧节能”,是大众动力为进一步节能降碳设定的途径。具体而言,大众动力建立了能效管理数字化平台,对电力计量装置中的电能表、电流表、电压表等进行数据采集,实现了用能三级计量,综合分析用能情况,挖掘节能潜力,制定节能措施。

这一数字化平台在2021年下半年上线运行。 在该系统上线前,大众动力的能源计量方式是主要依靠人工抄表方式的二级计量,这一模式的主要不足是:

(1)计量粗。能源计量最小单位是生产车间。生产管理者无法知道每条生产线与主要动力设施的能源使用与产品产出的精确关系,能知道每月耗电总量,不能知道生产组织与用能量的具体关联。更无从得知重点用能设备单机的耗能情况,例如热处理设备、压气机、制冷机等。

(2)效率低。依靠人工巡视与抄录变电站日志方式获取耗能数据,耗人工,速度慢。

(3)分析弱。人工统计分析用能数据,耗时长、报告晚,难以及时高效地对用能与生产产出作关联分析。例如,无法得知动力设备与生产设备开机、待机、停机、保养等不同状态的耗能情况,限制了管理者挖掘节能潜力。

针对旧模式的这些弱点,大众动力设定了能效平台的功能目标并实现了以下功能:

(1)按设定的用能单元分级计量

计量对象是电、天然气、汽油、机油等一次能源,以及冷却水、热水、压缩空气等二次能源。能效平台将用能单元划分为工厂、车间、生产线或公用动力站房三个层级, 采集用能数据、按用能单元归纳整理。对用电量,采集、分析三个层级用能单元及部分重点耗能设备单台的耗能数据。

(2)自动采集用能数据,生成用能信息库。在22条生产线与3个公用动力站房,安装了2200多件电力计量智能表具与通讯网线,采用企业云微服务软件架构,形成能效管理平台,详见图3。可通过公司内部网络,使用浏览器进行单点登录访问。

图3 能效管理平台的主要功能

(3)基于用能信息作综合用能分析

依托大众动力已有数据湖中的生产管理数据,借助服务器的算力,能效平台具有强大的实时报表生成、数据分析能力。 例如:单位产出能耗跟踪与目标分析、同类产品能效对比、二次能源制备效率分析、车间温控图、工厂或车间层级综合能流分析。由此,大众动力利用能效平台及时跟踪企业的能效情况,分解节能目标,找到更多节能机会,实现高能效的生产。

能效管理平台上线以来,大众动力尝试利用这个工具提高生产能效。

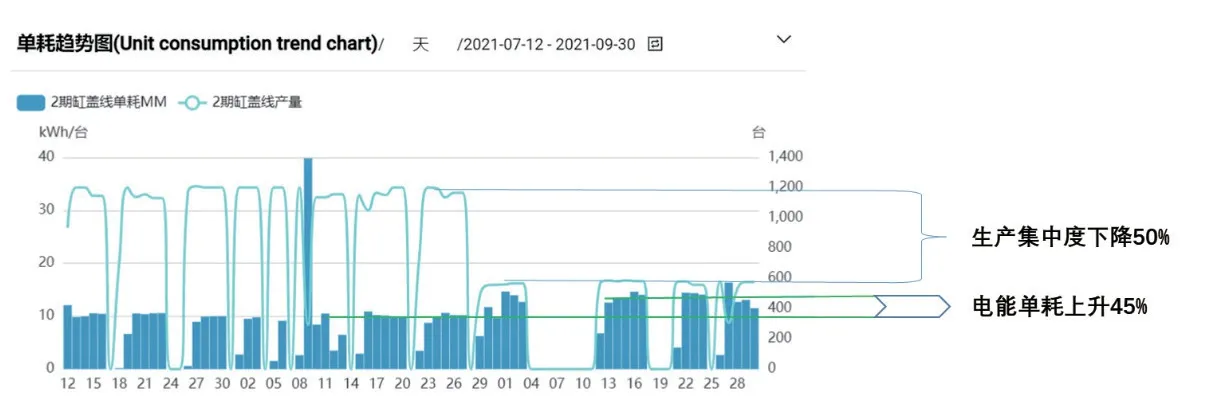

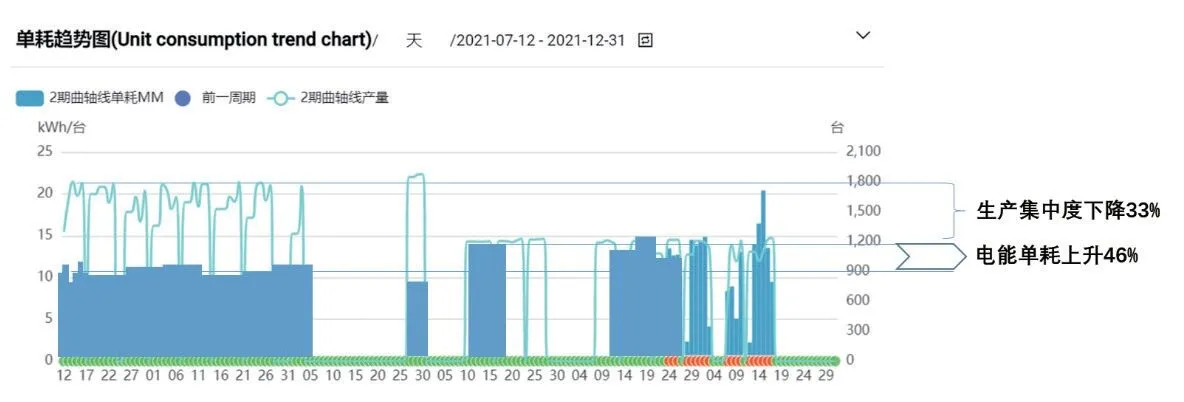

在本文管理实践中,使用能效平台分析了2021年生产用电单耗,优化了2022年的生产组织。大众动力有三个生产车间,它们分布在同一个联合厂房内,每个车间有独立的公用动力站房基础设施。2021年的生产组织方式为将生产任务均衡安排在三个车间完成,安排三个车间同时生产或与休息。

基于能效平台提供的生产单位产品能耗分析,如图4、图5所示两条生产线实例,生产管理者发现了电能单耗与生产集中度的数量关系。由此对2022年的生产组织作了调整以提高生产集中度,降低能耗。通过组织与技术准备,从5月起,将生产任务切换到两个车间完成,停止运行一个车间与动力站房,将集中生产与停产的车间空间用隔墙分开,减少空调能耗。切换后,生产与耗能集中在两个车间与动力站房,预计可以取得的节能效果是:与分散生产模式相比,集中生产模式下2022年预测能减少生产电力能耗370万kWh。

图4 缸盖线电力单耗与生产集中度

图5 曲轴线电力单耗与生产集中度

3.3 分解能效目标

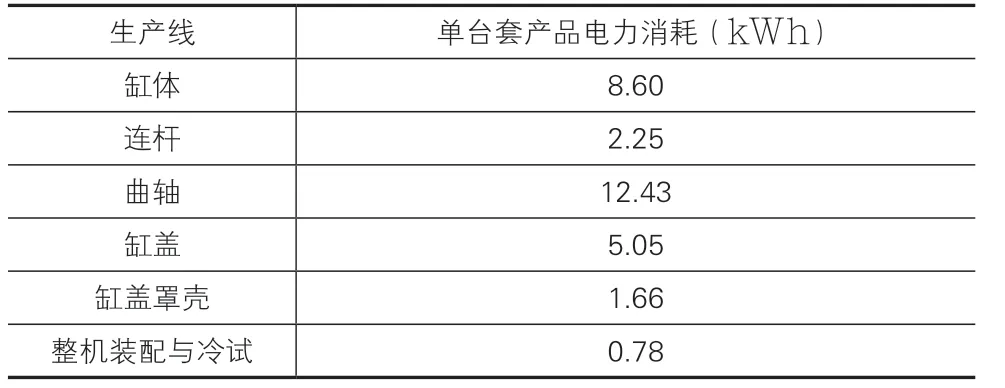

借助能效管理平台,我们能够对节能措施效果开展量化评价。追求高能效的生产,需要掌握设备耗能数据,进而设置合理的能效目标。生产管理者使用能效平台摸清用能情况。2021年下半年能效管理平台上线以来,依托平台的三级计量功能,初步掌握了主要生产线的耗能情况,设定了单位产品生产电耗参考目标值,如表3所示。

表3 发动机生产线电力单耗参考值

基于系统收集提供的大数据,动力总成正在挖掘更多节能机会,例如分析生产线空运行能耗占比,结合设备技术特性,合理优化设备开停机模式;比较同类产品能耗、寻找生产工艺改进潜力。

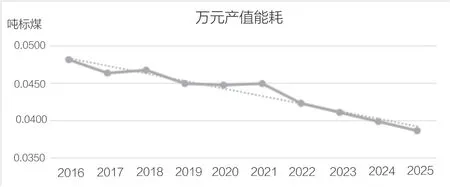

如图6所示,大众动力在2016年设定的五年节能目标是,2021年单位产值能耗同比下降7%, 这一目标已经实现。 我们下一个的能源绩效目标是,2025年单位产值能耗比2020年下降13.5%。通过建设、利用高能效的基础设施,借助大数据智慧节能工具提高生产过程能效,大众动力将实现下一个能效目标。

图6 单位产值能耗2016~2021年实际值与2022~2025年目标值

4 结语

在汽车发动机生产制造实践中,通过建立科学的能源管理体系,应用各种节能技术,分析能源大数据从中寻找节能机会等途径,企业能够提质增效与节能降碳,实现清洁生产、低碳发展的目标。