烧结机头复合电网除尘之前期技术探究

文_丘桂水 寇向上 林海 福建龙净环保股份有限公司

1 烧结烟气的产生和特点

1.1 烧结烟气的产生

烧结过程是以高温燃烧作为化学条件的一种复杂的物理及化学变化过程。该过程是钢铁冶炼中的一个重要环节,先将各种不能直接入炉的炼铁原料,如粉矿、含铁粉尘、杂副料等与燃料、溶剂以一定的配比,通过空气和混合料产生的燃烧反应,使粉料烧结成块,然后燃烧过程产生的大量烟气需经过除尘,脱硫、脱硝处理完后才能从烟囱排放出去。

1.2 烧结烟气的特点

1.2.1 烟气量波动范围大

每生产1t的烧结矿大约产生4000~6000m3的烟气量,满足烧结正常生产需要保持一定的烧结台车速度和垂直烧结速度,由于烧结配料的透气性、含水率、底料粒径及厚度不均匀等原因,烧结运行负压需要随工况变化做适当调整,即烟气系统阻力变化较大,以致烟气量波动范围大。

1.2.2 温度变化范围大

烧结机主抽烟道烟气温度受工艺操作状态的变化影响,一般在80~250℃经常性波动。

1.2.3 烟气携带粉尘量较大

一般含尘量为0.5~6g/m3。

1.2.4 烟气含湿量大

烧结工艺为提高混合料的透气性,烧结配料需要加适量的水进行混料,水分含量一般在7%~12%。

1.2.5 烟气成分复杂

受钢铁企业使用的烧结原料、燃料、溶剂及烧结工艺差异等影响, 烟气中除二氧化硫外,含有多种腐蚀性气体和重金属污染物等复杂成分。

2 烧结机头常规除尘工艺

2.1 电除尘器

电除尘器是烧结生产的重大工艺设备之一,不可或缺。目前烧结机头99%以上均采用电除尘器工艺,用于烧结机机头烟气的处理。烧结机烟气中含有大量的气态盐物质和钾、钠化合物,这些粉尘具有比电阻高、不易荷电、振打清灰难和二次飞扬大等特点。此外,受飞灰性质、烟气温度、流速波动范围大等因素影响,造成常规机头电除尘器出口的粉尘排放难以长期稳定控制。

2.2 布袋除尘器

布袋除尘器利用布袋过滤分离烟气中的粉尘颗粒,一般用于温度较低工况的粉尘过滤。烧结烟气中含有未燃尽碳颗粒和气态碳氢化合物,烧结启机阶段的低温造成碳氢化合物液化,在电场放电状态下,易造成粉尘局部燃烧,存在烧袋、破袋风险。同时,烧结烟气的温度、湿度和含氧量区间变化大,粉尘性质复杂,因此烧结机头除尘不宜采用袋式除尘技术。

3 国内大气环保形势

从调研情况来看,目前国内烧结机机头配套电除尘器出口粉尘浓度大多只能控制在50~80mg/m3左右,有的甚至高达200mg/m3。能较稳定地将机头电除尘器出口粉尘浓度控制在《关于推进实施钢铁企业超低排放的意见》(环大气[2019]35号)要求的50mg/m3以下的并不多。机头除尘排放不达标的烟气进入到后端的脱硫脱硝工序,极易恶化环保系统的运行环境,增加系统的处理负担。同时,易造成系统经常性停机检修,增加了运行维护费用,减少了生产时间,造成烧结产能下降,严重影响企业的正常生产和经济收益。因此,开发一种新型的电除尘后端粉尘过滤技术势在必行。

针对烧结机头除尘器后端细而粘的絮状粉尘荷电、极板吸附、振打清灰、二次飞扬大等难点,开发一种适应后端电场工况条件下的金属滤网除尘技术,能有效避免粉尘比电阻高而无法被电场高效捕集的不利影响,从而保证烧结机头除尘器长期稳定达标排放,有利于后续脱硫、脱硝工艺发挥最佳的工作效率及提高副产品石膏的品质。

4 “电区+滤网区”复合除尘器

4.1 工作原理

复合除尘器主要由进出口喇叭、静电除尘区、金属过滤网除尘区和灰斗等部件组成。它是在电除尘器的基础上,增加金属网过滤除尘。工作时,烟气从进口喇叭进入电场区,粉尘首先在电场力的作用下荷电并大部分被收集,少量已荷电但难以被收集的粉尘随烟气进入金属滤网除尘区完成末端烟气净化,并经出口喇叭、主抽风机排出至后端脱硫脱硝设备。

4.2 电场区和金属滤网区的作用

4.2.1 电场区的作用

含尘烟气经过电场时,在高压电场的作用下,气体发生电离,烟气中的粉尘颗粒与空气中电离的气体结合,使粉尘颗粒荷电。粉尘荷电后,在电场力的作用下,向极性相反的电极运动,并沉积在上面。不同大小的荷电粒子在电场中的驱进速度是不同的,而荷电粉尘粒子能否被收集,与粒子到电极之间的距离及电场引力、速度、粒径和重量等各种复杂因素息息相关。

电场区一般设2~3个电场,分级除尘效率一般可达75%~80%,因此经过电场区除尘后,堆比重0.5t/m3左右的较大颗粒粉尘包括未燃尽的炭颗粒均被捕集,进入后端金属滤网区的烟气粉尘浓度一般为100~200mg/Nm3,预计最高300mg/Nm3。

4.2.2 金属滤网区的作用

金属滤网区具有精细过滤除尘的作用,设置在静电除尘区的后端,根据工程需要可以选择1~2个过滤区。设置不同过滤精度、不同过滤面积的金属滤网区,既可作为收尘极,也对烟气起拦截收尘、再均流的作用。烟气粉尘经前端电场区荷电收尘后,进入过滤区的大部分粉尘仍是荷电状态,经过金属过滤网时,荷电粉尘附着在金属网上,形成蓬松的粉饼层,透气性好,设备整体运行阻力低 。通过底部、侧部机械振打进行清灰,保持滤网表面粉饼层在一定的厚度范围内,实现整体压差的均衡状态,满足烧结设备正常生产的负压均衡需求,从而使整个系统达到后端脱硫脱硝的进口粉尘浓度均值化、减量化要求。

4.3 电网复合除尘器的技术特点

4.3.1 过滤微细粉尘

利用前端多级电场区除尘优势,烟气中未被电场区收集的荷电弱、粒径小的粉尘再由金属滤网过滤,具有布袋除尘器过滤细粉尘的优势。

4.3.2 适用于复杂工况

金属滤网对粉尘具有高效拦截特性,同时可有效忽略因烧结原料、工况变化而引起的烟尘成分变化、粉尘比电阻高、含水率大、温度变化大等诸多因素带来的不利影响。

4.3.3 使用寿命更长,阻力更低

金属滤网耐温高,能有效避免因设备内部粉尘燃烧而产生的烧袋或破袋的风险,耐磨性能优于布袋,寿命较布袋更长。荷电的粉尘更易在金属滤网表面凝并,形成絮状粉饼层,有效增加了粉尘层的透气性,阻力低。

4.3.4 金属滤网选型空间大

金属滤网选型较布袋更有空间,受烧结烟气的温度、湿度、含氧量等宽区间变化及粉尘成分的影响较小,寿命影响也较小。

4.3.5 金属滤网刚性强

金属滤网相比于滤袋,其刚性更强,透气性好,有利于荷电粉尘的收集。

5 电网复合除尘器的前期研发

5.1 试验装置的选择

通过前期小型试验装置,对比分析不同过滤精度金属滤网的运行阻力、表面收尘情况及清灰效果等,最终确定了其中综合性能最佳的金属网技术参数。

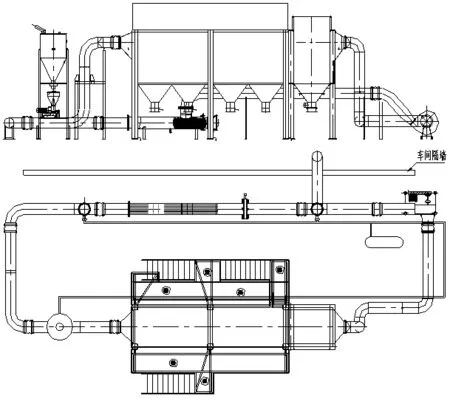

结合烧结机头实际工况,模拟设计实验装置如图1。装置进口烟道前端设电加热器升温调温装置,在进口水平烟道处加入粉尘,模拟粉尘浓度为3g/m3,垂直烟道蒸发加湿装置。在风机引力的作用下,加热器加热的内循环空气将粉尘和水汽带入管道内,混合后的烟气经过电除尘区、金属网区进行除尘。通过压力变送器测量金属网两侧的压差变化,得出金属网在不同过滤风速条件下的阻力变化。

图1 试验装置简图

5.2 试验过程及数据分析

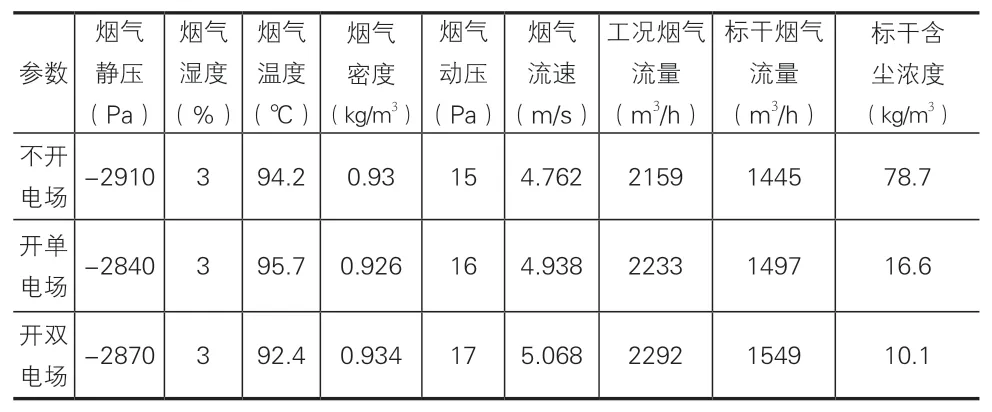

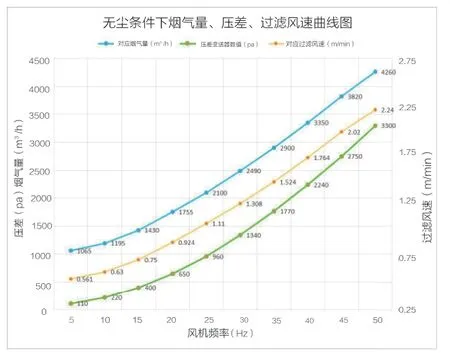

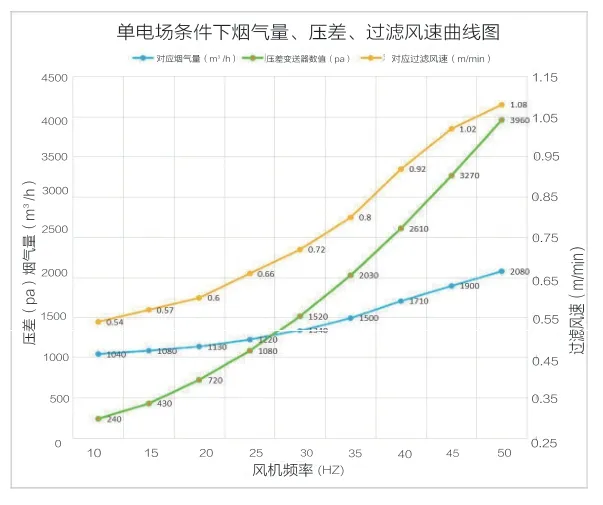

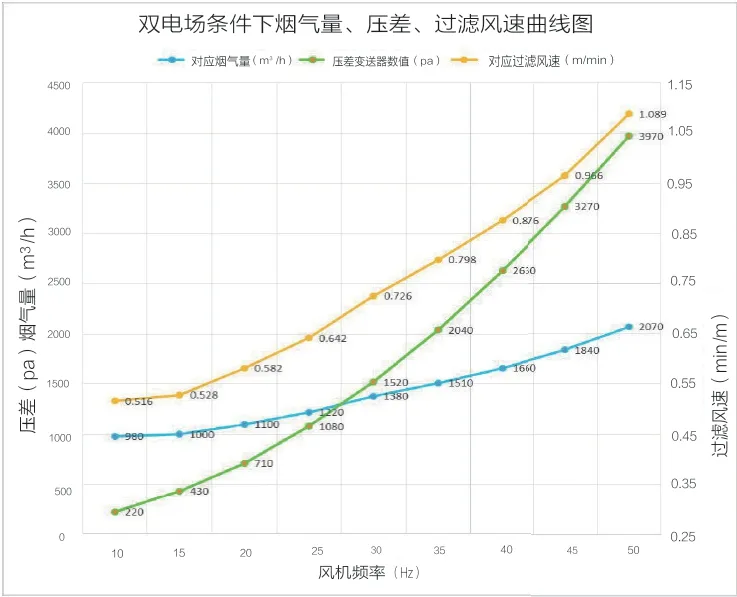

本试验采用不开电场、开单电场和开双电场除尘的三种试验条件,对比出口粉尘排放浓度,依次检测出粉尘浓度分别为78.7mg/m3、16.6mg/m3和10.1mg/m3,检测数据见表1。单电场运行条件下,无尘工况和含尘工况的烟气量、压差和过滤风速随风机频率变化情况分别见图2、图3。双电场含尘工况运行条件下,烟气量、压差和过滤风速随风机频率变化情况见图4。

表1 三种试验条件下出口粉尘数据表

图2 无尘工况条件下参数曲线图

图3 单电场含尘工况条件下参数曲线图

图4 双电场含尘工况条件下参数曲线图图

通过对比表1数据可以看出,不开电场的情况下,过滤区出口粉尘排放浓度78.7mg/m3,无法满足排放要求;开启单电场、双电场后的过滤区出口粉尘排放浓度分别为16.6mg/m3和10.1mg/m3,达到了预期要求。

如图2所示,无尘工况条件下,过滤风速0.924m/min时,阻力650Pa,说明该滤网透气性很好;从曲线上看,随着过滤风速的增加,阻力增量变化趋势大于风量的增量变化趋势。对比分析图3和图4可以看出,开启单电场或双电场的条件下,当频率小于25Hz时,过滤风速、压差随风机频率的增加,其增量变化都较小;而当频率大于25Hz后,随风机频率的增加,过滤风速增量趋势远小于压差的增量趋势。

此外,通过振打金属网框架,大部分粉尘从金属网表面散落下来,过滤风速在0.8m/min左右时,振打清灰后的阻力小于700Pa,说明在机械振打力的作用下,粉尘能够从金属网上振落,机械振打清灰效果较好。

6 预期的技术前景判断

通过试验数据分析,采用“电区+金属滤网区”复合除尘方式,通过金属网匹配选型,选择适宜的过滤速度,可以实现电除尘区末端细而粘且呈絮状的高比电阻粉尘的高效捕集,实现出口粉尘浓度超低排放。适用于机头新建或改造项目,特别是场地受限的改造项目和复杂的烧结工况烟气除尘。通过本试验,预期该电网复合除尘技术的工业化应用前景广阔,可以达到降低系统运行能耗,实现技术创效。

——工会参与尘肺病预防实用指南》—— 检查要点17 将含尘气体除尘后排放(连载三)