基于氟塑料换热器的新型烟气余热深度回收技术研究

文_邵青 李巧 闫翠卿

1 中机中电设计研究院有限公司 2 北京华电泰锐科技有限公司

1 氟塑料换热器相关研究

氟塑料换热器由聚四氟乙烯、全氟代烷基乙烯基醚共聚物。四氟乙烯、聚全氟代乙丙烯组成,氟塑料换热设备具有极强的抗腐蚀性,可在恶劣工况下工作。与此同时,该材质换热设备摩擦系数较小,并且高温耐受能力强,可在250℃的环境下在寿命期限内工作。关于氟塑料的研究最早可追溯到化工抗腐蚀领域。20世纪60年代,美国将聚四氟乙烯材质的交换器应用在化工领域,为氟塑料在换热器技术的应用奠定了基础。随着氟塑料换热器的研发,新型氟塑料换热器应运而生,将其与石墨板联合可获得性能更加优良的换热设备,可使用在贵金属难以适应的强腐蚀环境中。

氟塑料换热器相比金属换热器具有如下几点优势:①氟塑料换热器的传热面积大于金属材质的换热器,并且氟塑料换热设备的重量较小。此外,氟塑料换热设备的管径比金属材料换热设备小,并且管壁更薄,传热系数追到可达到二百二十瓦。对此,两种材质的换热设备在相同条件下,氟塑料换热设备具有多项优势。②氟塑料换热器可在强酸与强碱等强腐蚀环境下长时间工作,并且不受恶劣工况的影响,解决了金属材质换热器抗腐蚀性弱的问题。③改材质换热器的流动阻力较小,同时管线的摩擦阻力小,发生管道堵塞的风险较低。④改材质换热器多采用模块式安装,具有安装难度低且检修方便的优势。

2 新型烟气余热深度回收技术原理与优势

2.1 新型烟气余热深度回收技术原理

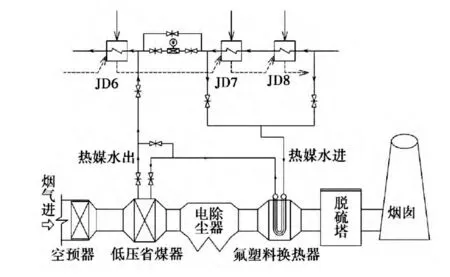

从图1可以看出,该技术由两级换热器,二者为串联连接,在管线和机组的引导下和回收系统并联。新型烟气余热深度回收系统中,首级为金属低压省煤装置,处于空预设备和除尘设备的中心位置,次级为福隋傲换热设备,将其放置在除尘设备和脱硫塔的中心位置。首级与次级换热设备利用串联的方式连接。根据图1可知,高温煤水在8号低温加热器入口和7号出口产出,经过管线汇集后进入氟塑料换热器,经过换热后回到6号低温加热器的入口位置。从系统构造分析,新型烟气余热深度回收系统需满足两个参数要求,一是金属材料的低压省煤装置出口位置需在烟气酸漏点温度的15℃以上,并且确保低压省煤装置和除尘装置不受腐蚀威胁。同时,在次级氟塑料换热设备换热后的煤水,需让烟气降低到预设标准,确保脱硫塔稳定工作,最大限度压缩脱硫大供水量。总体而言,新型烟气余热回收系统的运行应在上述两个参数的支持下对阀门进行调节,以此实现余热回收。

图1 技术原理

2.2 新型烟气余热深度回收技术优势

新型烟气余热深度回收系统是建立在传统回收系统之上的,具有如下几个优势:①新型烟气余热深度回收系统具有较强的适用性,可在阀门的支持下控制低压省煤设备出口温度,可解决酸腐蚀问题。同时系统的次级换热器为抗腐蚀与强传热的氟塑料换热器,消除了设备受腐蚀运行异常的风险。②新型烟气余热深度回收系统具有极佳的调节性,可借助阀门对换热器的凝结水量进行控制,同时可调节出口温度,实现不同条件下的余热回收。③新型烟气余热深度回收技术可将排烟温度降到最低水平,可最大限度回收余热,提升资源的利用率。利用氟塑料换热设备的总传热系数最佳,并且传热面积更小,换热质量更强。④新型烟气余热深度回收技术具有较强的可操作性。当处于低负荷工作环境时,假定空预设备出口温度低,可在低压省煤器旁侧调节阀的作用下控制温度,或将设备关闭让氟塑料换热器次级单体运行。

3 基于氟塑料换热器的新型烟气余热深度回收技术应用

3.1 工程概况

将配置氟塑料换热器的新型烟气余热深度回收系统部署在某1kMW的机组中,回收锅炉尾部位置余热回收模块的凝结水。通过对系统运行参数进行热力系统计算分析,判断系统投运前后的经济效益与环保效益。

3.2 新型烟气余热深度回收系统核心参数

本系统烟气量为3252000Nm3·h-1,低压省煤器进口与出口烟气温度分别为130℃和108℃,烟气酸漏电温度诶92℃,氟塑料换热器进口与出口烟气温度分别为108℃和85℃,低压省煤器的总重量为380t,氟塑料换热设备重量为42t,换热总阻力为650Pa。

3.3 系统设计

本系统金属换热器高温段和低温段采用分级布置的方式,采用低温酸腐蚀换热管道,材质为2205。氟塑料换热器有抗强酸腐蚀特性,且不存在低温酸腐蚀问题。即便氟塑料换热器的管线由导热系数优异的金属管线组成,但由于才用了管径较小且管壁较厚的换热管线,所以导热热阻相比比较小。与此同时,利用管径相对较小的换热管道,特征尺寸相比金属材质的换热器小,所以氟塑料换热器传热系数可达到82.1。针对工程改性,由于金属换热器全部换成氟塑料换热器难度较大,所以结合工况对部分金属材质换热器进行更换,尽可能进校拓展工程量。氟塑料换热器运行阻力小于金属换热器,所以氟塑料化热器风机电耗相对较小,同时对系统运行的影响较小。对此,将氟塑料换热器作为次级处理装置,当首级处理装置不满足条件或遭受强酸腐蚀后,在阀门控制下截停首级余热回收线路,让次级回收管线作为主渠道。

3.4 新型烟气余热深度回收系统经济性评估

依照机组运行状态,结合余热回收系统运行采纳数,在等效焓降法的支持下,判断系统运行后的经济性。机组热耗率与机组汽耗率分别为7318和2846kJ·(kW·h)-1,汽轮机进气量为2846t/h。汽轮机组运行效率为98%,锅炉效率为94%,管道效率为97%。回收系统机组热耗率同比减少率为102kJ·(kW·h)-1,总煤量节约为3.68g·(kW·h)-1。总体而言,新型烟气余热深度回收系统运行过后,总节约煤量在2.7g·(kW·h)-1。依照单元机组原则性热力系统核算方案,发电功率大约增加了0.85%,标准煤耗降低2.61g·(kW·h)-1。

3.5 新型烟气余热深度回收系统的环境效益评估

本锅炉在运行阶段产生的烟气温度在100~140℃,在烟气温度降低的影响下,粉尘的比电阻下降。所以,系统运行过后,电除尘设备入口温度下降,意味着设备除尘效率得到改善,并且耗电量下降。系统内部脱硫模块耗水量和系统蒸发水量相关。由于脱硫塔入口烟气温度下降,导致脱硫模块减温水补给量下降。通过计算原有水量和饱和水蒸气,可得出脱硫装置蒸发水量的总数值。总体而言,系统投运后,烟气温度从最初的130℃下降到85℃,且脱硫模块蒸发水量显著下降,按照年换算可节省超过44万吨水。此外,由于新型烟气余热深度回收系统提升了余热回收占比,降低了机组供电时的煤耗量,从而减少了二氧化碳气体的产出量,降低了二氧化硫等污染气体排放量。应用该系统后,年节约煤量约为13578t,可减少二氧化碳约为35600t,二氧化硫为116t。

3.6 投资回报评估

部署新型烟气余热深度回收系统后,对其投运经济性进行评估,低压省煤设备投资约为600万元,氟塑料换热器投资约为1900万元,配置元件及操控系统投资约为518万元,施工安装费约为325万元,系统总投资约为3345万元,年收益为696.8万元,回收周期约为5.6年左右。总整体分析,系统投运后年收益客观,并且成本回收周期在可行范围内。

4 结语

本文主要研究了氟塑料换热设备支持下的新型烟气余热深度回收技术的应用方式,分析了氟塑料换热器的性能与优势,指出了新型烟气余热深度回收系统的技术原理。通过对某机组的研究,得出了基于氟塑料换热器的新型烟气余热深度回收系统具有调节性佳、适用性强、环保性能优异等结论。