IC厌氧+二级AO+臭氧工艺改造 白酒类废水工程案例分析

文_李文辉 黄莉 杨红梅

1 舍得酒业股份有限公司 2 四川恒泰环境技术有限责任公司 3 四川大学建筑与环境学院

白酒是我国的传统酒种,白酒行业是国民经济的重要的行业。但白酒的生产过程会排出大量高有机物、高氮、高磷和低pH值废水,对生态环境造成污染和破坏。现有白酒废水处理方法主要是以“厌氧+好氧”为主的工艺,厌氧主要采用UASB、EGSB,好氧主要有SBR、CASS等工艺。随着白酒企业的发展以及环保要求的提高,原有污水处理设施的容量和水质不能满足新的要求,需进行提标改造。本案例采用“预处理+IC厌氧+二级AO+臭氧”等深度处理对原有的“UASB+CASS”工艺进行扩容提标改造,并通过调试运行验证改造工艺的可行性,为同类工程的改造、设计和运行提供参考。

1 项目概况

某白酒厂废水处理厂现有系统主要采用“预处理+厌氧+CASS”的工艺。存在处理能力不足、厌氧UASB效率不高、总氮和色度出水不达标等问题,需对原有污水处理厂进行扩容升级改造。改造后废水水质达到《发酵酒精和白酒工业水污染物排放标准》(B 27631-201)中表2直接排放标准。

2 改造工艺流程

2.1 改造措施

2.1.1 技术路线

废水站工艺路线仍以“厌氧+好氧”为主,其中厌氧采用IC反应器,好氧生化池采用两级AO的工艺形式。

2.1.2 具体改造措施

新增厌氧IC反应塔,并利用厌氧能源加热进水;原UASB改造为一级A/O系统(一级缺氧池、一级好氧池,缺氧池利用原UASB的分格,每格加设潜水搅拌器)。CASS工艺改为二级A/O系统,CASS末端分格作为二沉池。增加缺氧池碳源投加系统(并考虑用原水或者液体碳源作为碳源的管线);增加好氧碱度调节系统。系统末端增加臭氧脱色单元。生化出水新增反硝化滤池作为安保措施,确保TN稳定达标。预处理装置新增气浮装置,保证后续厌氧系统的进水条件。增加格栅井、调节池、预沉池等的臭气收集及处理系统。

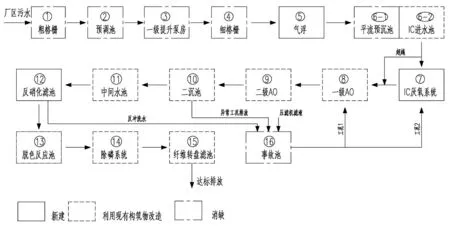

2.2 改造后工艺流程

污水经过粗细格栅、气浮和沉淀后去除悬浮物,再进入IC厌氧塔进行厌氧反应,去除大部分COD,产生的沼气用于产生沼气加热进水。厌氧出水一次进入一级AO和二级AO,去除剩余的COD和氨氮、总氮。反硝化滤池作为备用措施,保证总氮达标。再进入臭氧池脱色,然后经过除磷池去除剩余的总磷,最后经过纤维转盘滤池过滤后达标排放。改造后工艺流程见图1。

图1 改造后工艺流程框图

3 主要设计参数

3.1 设计水量及进出水水质

改造后系统能力达到3500m3/d,进水指标为COD15000 mg/L,氨氮260mg/L,总氮450mg/L,总磷120mg/L,色度200倍,BOD56500mg/L,SS5000mg/L,pH3~4。出水满足《发酵酒精和白酒工业水污染物排放标准》(GB27631-2011)中表2直接排放标准。

3.2 主要单元设计参数

3.2.1 预处理部分

预处理系统包括粗格栅、预调节池、一级提升泵房、细格栅、平流预沉池、二调池、气浮单元,其中气浮单元为新增单元。气浮池设计回流比30%,表面负荷4m3/(m2·h),絮凝时间4.6min。

3.2.2 厌氧系统

新建IC厌氧反应器,厌氧反应器产生沼气处理后,一路进入沼气锅炉进行燃烧,产生热量对厌氧进水进行温度调节。多余沼气利用地面外燃式火炬燃烧排放。IC厌氧反应器设计停留时间21h,设计容积负荷12.6 kgCOD/(m3·d) ,冲击负荷16 kgCOD/(m3·d),回流比300%,上升流速3~6 m/h。

3.2.3 好氧生化系统

将原有UASB+CASS工艺改为二级A/O系统。一级AO设计污泥浓度3300mg/L,COD污泥负荷0.21kgCOD/kg MLSS.d,停留时间缺氧段21.9h,好氧段21.9h。二级AO设计污泥浓度3300mg/L,COD污泥负荷0.27kgCOD/kg MLSS.d,停留时间缺氧段34.6h,好氧段27.1h。二沉池表面负荷0.75m3/(m2·h)。

3.2.4 深度处理

深度处理系统包括反硝化滤池单元、臭氧脱色单元、除磷单元、转盘过滤单元,其中反硝化滤池单元及脱色单元为新增,其他利用现有系统。反硝化单元TN负荷0.68kgNO3-N/m3·d,强制滤速6.5m/h,峰值滤速4.3 m/h,水洗反冲洗强度4.1L/(m2·s),气洗反冲洗强度 24.7L/(m2·h),单独气洗时间2min,单独水洗5min,气水同时洗10min。臭氧投加浓度60mg/L,停留时间30min。

4 改造后运行结果

4.1 进水水质检测

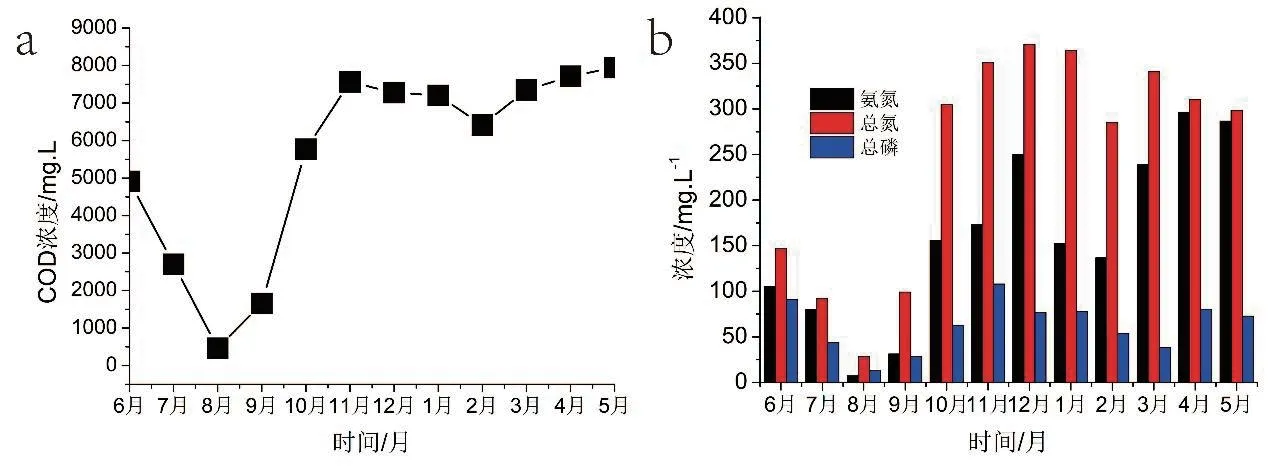

为分析进水水质的变化,进行了12个月水质检测(从6月开始),每月检测污染物平均值结果见图2。

图2 进水污染物浓度

根 据图2可知,进 水 的COD在1658~7947mg/L,除了上一年度7~9月水质较低,其它时间COD基本在5000~8000 mg/L之 间,NH3-N在100~300mg/L之间,TN在150~450mg/L之间,总磷(TP)在30~130 mg/L之间,pH值在4~6,属于高有机物、高氮、高磷、酸性废水。

4.2 运行结果

4.2.1 各单元主要污染物去除结果

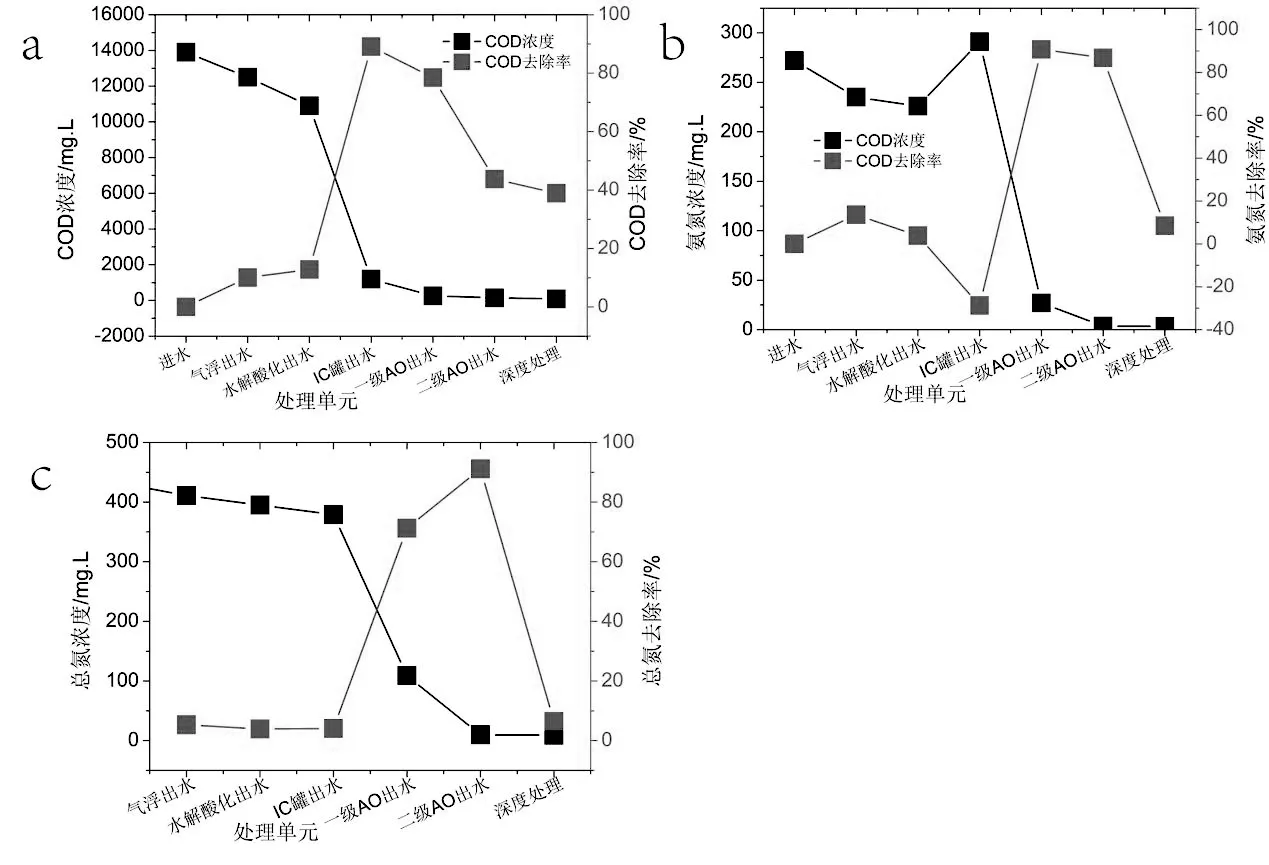

改造后进行通水调试,为分析正常运行过程中各单元污染物的去除效果,对主要监测指标COD,NH3-N,TN进行检测,检测结果见图3。

图3 正常运行过程中COD、NH3-N和TN浓度及去除率

由图3a可知,COD在气浮(去除率10.1%),水解酸化(12.8%),IC厌 氧(89.1%),一 级AO(78.5%),二 级AO(43.8%)和深度处理(38.9%)单元均有去除效果。其中IC厌氧和一级AO去除率最高。由于一级AO将易降解的COD基本已降解完成,二级AO的COD去除率较低,且出水大于排放标准(100 mg/L),所以后端接深度处理非常必要。实践证明,后端的臭氧深度处理,既可以解决色度问题,也可以保证出水COD达标。因此,IC厌氧、一级AO和后端的深度处理是保证出水COD稳定达标的关键工艺。

由图3b可知,NH3-N在IC厌氧罐前去除率较少(17%),在IC厌氧罐单元反而升高28%,可能归因于有机氮在厌氧段转化为氨氮。一级AO(90.8%)和二级AO(86.8%)的NH3-N去除率较高,深度处理段去除率较低(8.5%)。一级AO出水NH3-N 26.9mg/L,二级AO出水NH3-N为3.5mg/L。由此可见,两级AO是保证NH3-N稳定达标(10mg/L)的关键工艺。

由图3c可知,TN和NH3-N一样,在IC厌氧罐前去除率较少(9%),在一级AO(71.2%)和二级AO(91.1%)去除率较高,深度处理段去除率较低(6.4%)。一级AO出水TN109mg/L,二级AO出水TN为9.6mg/L。由此可见,两级AO也是保证TN稳定达标(20mg/L)的关键工艺。TP主要通过化学除磷和生物除磷相结合去除,二级AO出水TP在20~25mg/L,总排口TP0.13mg/L,达到出水标准(≤1.0 mg/L)。

4.2.2 出水口水质检测

经过调试改造,最后稳定运行出水水质为CODCr88mg/L,氨氮3.24mg/L,总氮9.02mg/L,总磷0.13mg/L,色度16倍,BOD20mg/L,SS12 mg/L,pH7.26出水水质能达到设计的《发酵酒精和白酒工业水污染物排放标准》(GB27631-2011)中表2直接排放标准,说明改造工艺可行。

4.3 直接运行费用

正常运行过程中,直接运行费用主要消耗在水、电和药剂上。水可以采用出水口清水进行回用配药和冲洗。药剂主要有液碱、PAM、PAC、除磷剂和复合碳源。在每天处理水量3500m3/d情况下,直接运行费用为6~8元/m3。

5 结语

采用“气浮预处理+IC厌氧罐+二级AO +臭氧脱色+化学除磷”对某白酒厂的原有的“厌氧+CASS”工艺进行改造,出水水质COD88 mg/L,NH3-N 3.24mg/L,TN9.02 mg/L,TP0.13mg/L,色度16mg/L,SS12mg/L,满足《发酵酒精和白酒工业水污染物排放标准》(GB27631-2011)中表2直接排放标准,改造工艺可行,改造后直接运行费用6~8元/m3。