滚筒加料机内物料流动特性及正交试验研究

李 俏

(广东理工学院 智能制造学院,广东肇庆 526100)

0 引言

对烟叶进行加香加料是卷烟生产的一道重要工序,其加料工艺过程具有一定的复杂性,烟叶与料液的混合好坏直接影响卷烟的质量。因此,对加料机内烟叶、料液与空压气的混合流动特性的研究对提高卷烟生产质量有着重要的意义。沈选举[1]应用ANSYS/FLOTRAN分析软件以及相关理论对6 400 kg/h的烟草膨胀设备进行了结构优化,基于对其内流场数值模拟与研究得出了内流场各种特性的云图分布图,得出最为理想的结构形式。周晖等[2]应用CFD对烟丝的输送过程进行了数值模拟研究,为了得到气力输送烟丝的流动状态与管壁上的压力分布,通过对比不同实际工况如输送风速下的分布规律,得出最优分布规律,研究结果可改善气力输送烟丝工作参数以及优化设计。王栋梁等[3]对三维软件建立的加料机模型,运用CFD软件基于欧拉-欧拉数值模型,根据实际工况设置对应的边界条件,对其进行了结构内流场仿真模拟。唐向阳等[4]对三维软件建立的烟草杂物剔除器结构,运用CFD仿真技术构建了流场数值仿真模型,通过对比4种不同工况下结构内的压力与速度分布规律,研究结果认为在整个烟草杂物剔除器系统里的风压部分至关重要。

本文运用CFD/FLUENT仿真模拟技术对滚筒正常温度下烟叶、空压气以及料液的加料流动特性进行模拟,主要研究加料机内烟叶浓度分布、料液颗粒运动轨迹及质量浓度分布,通过正交试验确定影响物料混合流动特性因素的影响顺序和最优组合,为加料多相流流动特性分析和烟叶加料装置优化设计提供一定的参考价值[5]。

1 模型建立

1.1 几何模型

以云南省昆明某卷烟厂滚筒式一级加料机设备为研究对象,根据在生产一线现场测量的加料机尺寸参数及其结构特征,考虑研究内容主要是分析滚筒加料机内部三相流场运动特性,使用三维软件UG主要建立加料工艺执行部分滚筒加料机三维结构模型,包括加料滚筒、耙钉与加料喷嘴,滚筒直径2 150 mm;滚筒长度5 000 mm;滚筒倾斜角度1~3°。加料喷嘴划分网格时,忽略倒角和倒圆等几何特征,简单处理局部形状不规则的部位。考虑旋转边界参数变化剧烈,划分网格时设置边界层,单元数量为3 038 928。滚筒加料机的三维结构与网格图如图1所示。

图1 加料机的三维结构与网格图Fig.1 3D structure and mesh chart of the feeder

1.2 模拟工艺参数

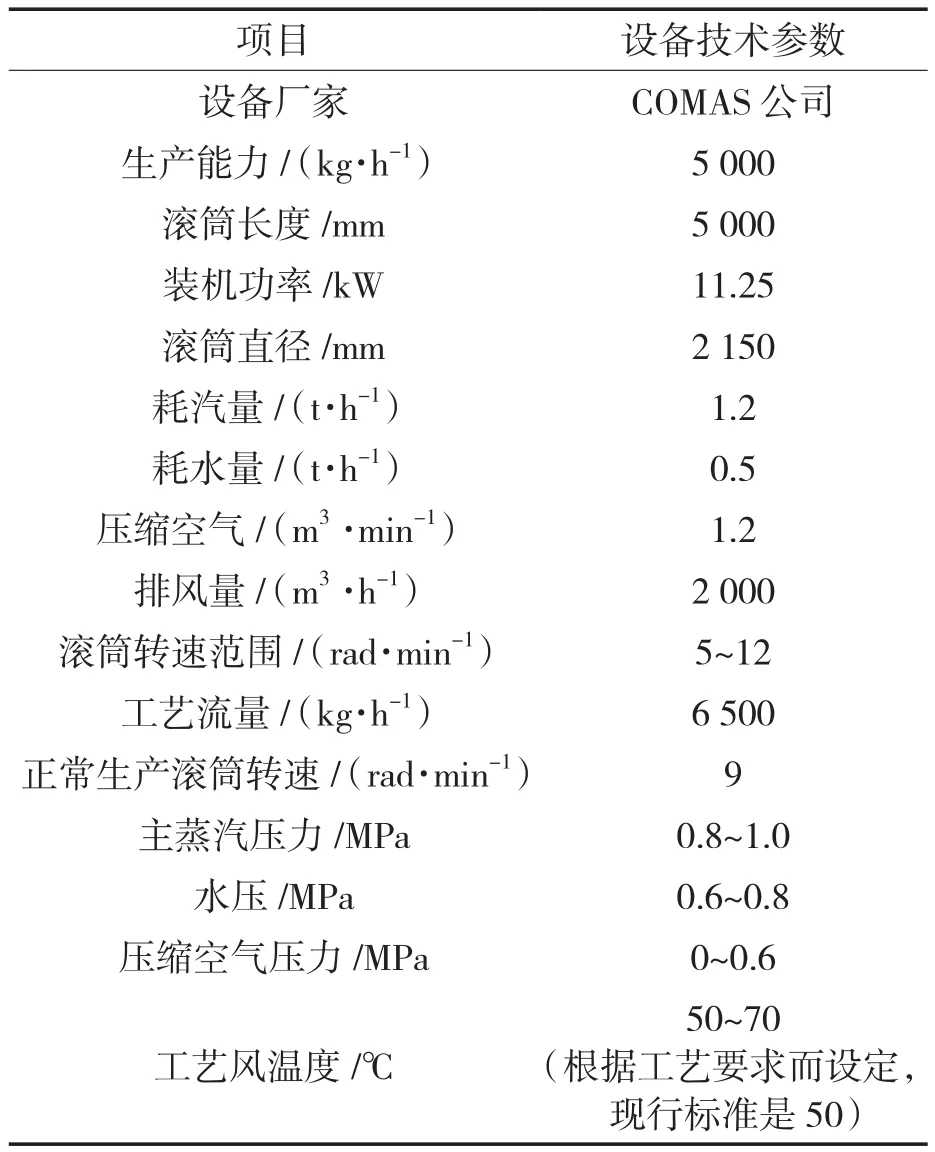

滚筒内部物质流动特性受各工艺参数影响,因此,对滚筒内部加料工艺过程的仿真基于一级加料设备实际生产线的各性能参数,如表1所示。

表1 设备性能参数Tab.1 Equipment performance parameters

通过从某卷烟厂现场对烟叶叶片任意采集的数据,对其进行统计分类,如表2所示。烟叶形状不规则,其中长条形形状所占比例最大,因此,设置烟叶叶片等效为同等体积下的球形颗粒进行理论仿真模拟。根据固体颗粒自由悬浮速度的不规则形状的修正系数规则[6],以及对烟叶叶片实际尺寸的测量统计,可得烟叶颗粒的工况参数。

表2 烟叶形状分类Tab.2 Tobacco leaf shape classification

根据上述模拟设备工艺参数,设置边界条件:各相速度在进口处均匀分布,压力在进口处设置为0.25 MPa,水力直径设置为0.1 m,壁面设置为无滑移。假定烟叶颗粒与液滴接触后,经过壁面时反弹,旋转到加料机进料端时停止相互作用,料液被烟叶吸附。模拟温度条件设置为工艺风温度50 ℃。通过FLUENT15软件对数值模型进行求解,应用二阶迎风格式,收敛标准定为因子的残差为10-5时模拟计算结束。模拟工况见表3。

表3 模拟工况Tab.3 Simulation conditions

1.3 物理模型

在建模过程中的基本假设:料液、空压气为连续相,烟叶颗粒为分散相,在质量、动量和能量平衡前提下,结合双流体模型及粒子分散模型,在Lagrange坐标系中计算颗粒相;基于双流体模型,在Euler坐标系中,计算在烟叶颗粒作用下的其他两相流的流动情况[7-8]。基于上述基本假设,计算物理模型应用多相流模型和湍流模型。

2 计算结果及讨论

2.1 烟叶浓度分布

2.1.1 加料机转速对烟叶浓度分布的影响

基于正交试验方法对加料机的混合流动特性进行模拟,烟叶颗粒粒径为10 mm,烟叶容积率为35%时,不同加料机转速工况下Z=0 mm断面上、加料机耙钉壁上烟叶浓度分布如图2所示。

图2 不同滚筒转速时Z=0 mm断面及加料机与耙钉壁烟叶浓度分布图Fig.2 Distribution diagrams of Z=0 mm section and tobacco leaf concentration in the drum and the nail wall at different drum speeds

烟叶浓度在不同加料机转速下分布相似,且大部分烟叶浓度集中在下侧壁上。随着加料机转速的提高,上侧壁上的烟叶浓度分布增加,下侧壁上的烟叶浓度含量亦增加,耙钉周围、加料机壁与中间分布规律不均匀。

2.1.2 烟叶容积率对烟叶浓度分布的影响

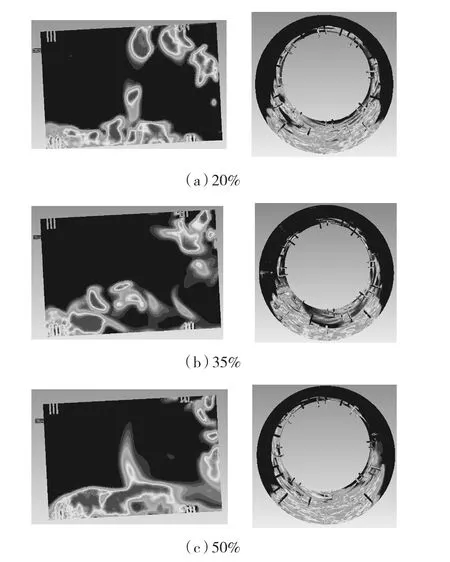

烟叶颗粒粒径10 mm,加料机转速9 rad/min时,不同加料机转速工况下,Z=0 mm断面上、加料机与耙钉壁烟叶浓度分布如图3所示。

图3 不同烟叶容积率时Z=0 mm断面与加料机与耙钉壁上烟叶浓度分布图Fig.3 Distribution diagram of tobacco leaf concentration on the Z=0 mm section and the wall of the drum and the nail wall at different tobacco leaf volume ratios

不同烟叶容积率下,对烟叶浓度分布影响与不同加料机转速的结果相似。随着烟叶容积率的增大,烟叶从加料机下端及加料机上侧壁区域逐渐向上端转移分布。此外,加料机上下侧壁与耙钉周围的烟叶浓度分布,与烟叶容积率的增大不成正相关,在烟叶容积率较小时,整个加料机壁烟叶分布更均匀,且上侧壁烟叶分布更多。总体分析,烟叶浓度易于聚集的区域变化不明显。

2.2 液滴运动轨迹分布及浓度分布

2.2.1 加料机转速对液滴运动轨迹分布及浓度分布的影响

烟叶颗粒粒径为10 mm,烟叶容积率为35%时,不同加料机转速工况下,整个区域液滴运动轨迹分布及质量分布如图4所示。料液从喷嘴喷出后,其运动轨迹毫无规律可循。当加料机转速较小时,加料机旋转更适应液滴的运动,液滴颗粒更接近加料机的运动方程。且在加料机转速为9 rad/min时,料液广泛分布在加料机内,能有更大面积与烟叶混合,混料更均匀。

图4 不同转速时加料机整个区域液滴运动轨迹及质量浓度分布图Fig.4 The droplet motion trajectory and mass concentration distribution diagram of the whole area of the drum at different speeds

由料液质量浓度图可得,其分布情况与运动轨迹规律相似,随着加料机转速的增大,料液更多分布在加料机内上侧壁。料液从喷嘴喷出后,在加料机内形成大量液膜,液膜顺着其运动轨迹流动,有利于烟叶、料液与空压气三相的传送介质以及传送热量过程。

2.2.2 烟叶容积率对液滴运动轨迹分布及浓度分布的影响

烟叶颗粒粒径10 mm,加料机转速9 rad/min时,不同加料机转速工况下,整个区域液滴运动轨迹分布及质量分布如图5所示。烟叶容积率越小,液滴运动轨迹越趋向于加料机上侧壁。随着烟叶容积率增大,液滴向加料机中间运动,分布范围更广。

图5 不同烟叶容积率时加料机整个区域液滴运动轨迹及质量浓度分布图Fig.5 The droplet motion trajectory and mass concentration distribution diagram of the whole area of the drum under different volumetric ratios of tobacco leaves

3 正交试验

在烟叶加料加工的实际工况中,烟叶与料液相互作用面积是主要关注的特性之一,是各影响因素相互作用的结果。各影响因素对加料机混合流动特性的作用不同,表明需要对影响大小进行排序并得出最优组合[12]。采用正交试验方法制定试验方案[13-17],研究各影响因素对加料机内流动特性的影响顺序和最优组合。

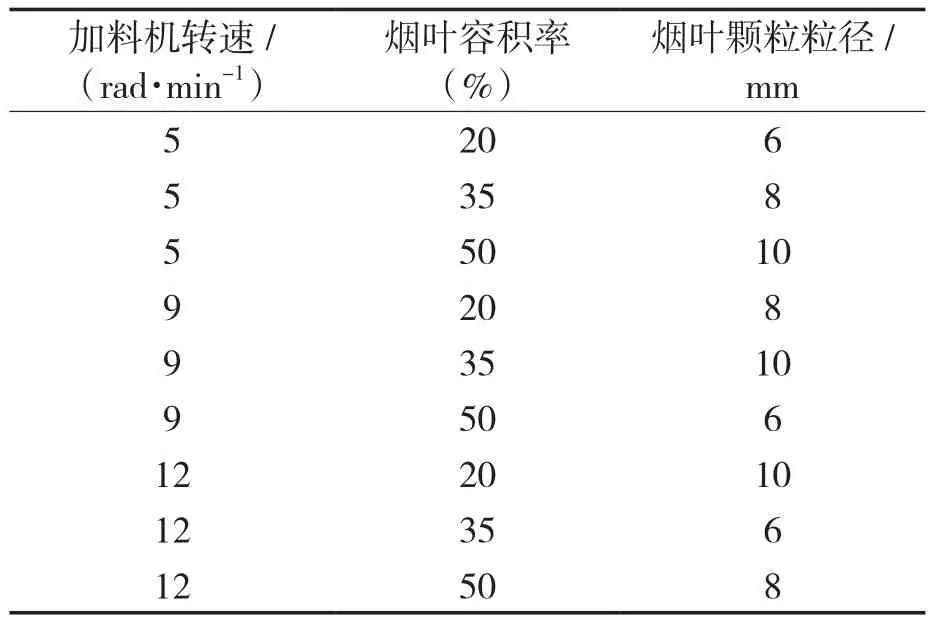

以减少烟叶废料与提高料液利用率为评价烟叶和料液混合效果的关键参考指标,选取3个试验因素,分别为加料机转速、烟叶体积分数及烟叶颗粒粒径,对每个因素取3个水平,以烟叶浓度分布为评价指标。正交试验选取的影响因素水平与试验结果见表4。

表4 加料机流动特性的影响因素水平与正交试验结果Tab.4 The level of influencing factors and orthogonal experimental results of the flow characteristics of the feeder

由表4可得,对加料机内烟叶与料液相互作用面积影响最大的是烟叶颗粒粒径,这一因素在实际运行时应重点考虑,其他因素影响大小的排序:烟叶颗粒粒径>加料机转速>烟叶容积率。且模拟工况下的最优组合:加料机转速9 rad/min、烟叶容积率35%、烟叶颗粒粒径10 mm。

4 试验验证及讨论

为验证上述正交试验法得出的最优组合在实际生产应用中的可行性及有效性,以某卷烟厂某制丝加料工艺生产设备进行试验验证,试验工况设置为表4。由于实际生产线上测量料液浓度存在装置体积大、不利于固定等问题,故在试验验证中主要从料液的利用率、加料的均匀性与烟叶的损耗量3个指标来进行验证[18-19]。其中料液的利用率与加料均匀性依据YC/T353-2010《卷烟加料均匀性的测定》,以检测加料后片烟样品中1,2-丙二醇的量来表征上述两指标;烟叶的损耗量以加料后加料机内片烟粘附情况得出。

由试验结果表5可知,各试验工况结果排序与数值仿真、正交试验吻合较好,试验5即上述最优组合工况的试验结果指标最好,进一步验证了数值计算方法的合理性与实用性。其中图6给出最优组合工况与工况5下的烟片粘附及损耗图对比,其烟片损耗有明显的降低。

表5 试验结果Tab.5 Experimental results

图6 烟片粘附及损耗对比Fig.6 Comparison of cigarette adhesion and loss

5 结语

(1)在模拟工况下,加料机转速与烟叶容积率对烟叶浓度分布的影响规律相似。

(2)加料机转速、烟叶容积率及烟叶颗粒粒径对烟叶与料液相互作用面积影响大小的排列:烟叶颗粒粒径>加料机转速>烟叶容积率。在各影响因素的最优组合下,液滴对滚筒旋转运动适应性最好,在滚筒内分布区域最大,与烟叶相互作用面积最大。

(3)试验结果与数值计算结果吻合良好,验证了数值计算方法的合理性与实用性。所建立的数值模型可为制丝加料过程性能特性研究提供参考,优化结果对加料工艺效果有明显提升,给企业实际生产提供借鉴与参考。