双柱塞杆式减载抽油泵的研制与应用

李 军,付小坤,陈启龙,刘 刚,郭 斌

中石化西北油田分公司

0 引言

塔河油田为具有底水的奥陶系碳酸盐岩岩溶缝洞型油藏,具有极强的非均质性,随着油藏的不断开发,地层能量逐步衰减,油井供液能力下降,动液面逐渐下降到常规有杆泵[1-4]泵挂极限深度。目前,塔河油田机抽井沉没度持续降低,平均泵挂深度已达2 600 m,最大悬点载荷逐年升高,平均已达110 kN,塔河油田采油三厂近6年断杆油井共97口,其中悬点载荷超过110 kN的断杆油井占比60%,因此高悬点载荷是导致抽油杆断裂的重要原因,特别是在部分机采单井或单元注水失效的情况下,深抽提液工艺对油藏开发十分重要,断杆频率也会随之增大。

目前常规有杆泵的排量和下深被抽油机悬点载荷和抽油杆强度制约,为解决以上问题,研制出了杆式减载抽油泵,该泵通过优化改进柱塞和泵筒的结构,利用油管液柱压力、油管和套管之间的环空液柱压力的差异性,使井筒内的液体在柱塞上、下断端面产生压差载荷,形成向上的推力,达到减载、提液的效果。经现场试验表明,该泵具有减载、深抽、提液及节能的效果,达到了预期工艺目的。

1 双柱塞杆式减载抽油泵的结构及原理

1.1 总体结构

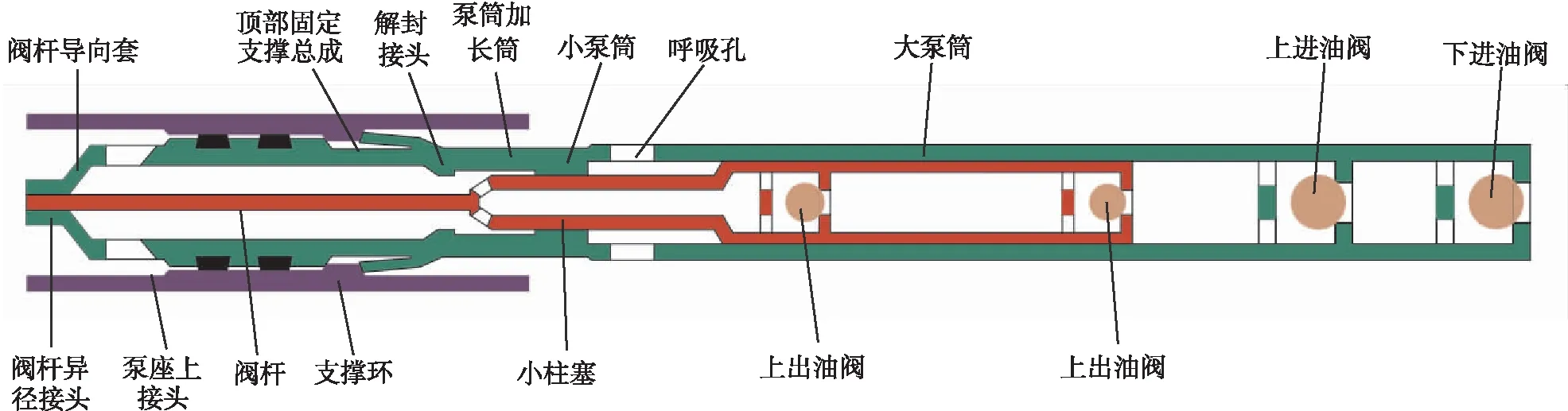

杆式减载抽油泵主要是由支撑总成、柱塞总成、泵筒总成、球阀总成和泵座总成五部分组成,泵体的上半部分与下半部分通过锥螺纹对接。支撑总成主要是由皮碗密封、机械密封、锁爪组成;柱塞总成主要由小柱塞、大柱塞组成;泵筒总成主要由大泵筒(长)、小泵筒(短)、泵筒加长筒组成,大泵筒上部设计呼吸孔,且在泵筒外部设计扶正结构;球阀总成主要由进油阀、出油阀组成;泵座总成主要由上接头、支撑环和下接头通过螺纹依次连接组成。具体结构见图1所示。

图1 杆式减载抽油泵结构示意图

泵筒与泵座之间通过顶部锁紧支撑总成上的弹性锁爪与上部泵座卡紧锁死,使泵体在正常工作时不与外工作筒脱开。

1.2 工作原理与使用步骤

柱塞总成随抽油杆一起往复运动,上行程时,泵腔内压力降低,在柱塞抽汲和沉没压力作用下,固定阀打开,游动阀关闭,大泵筒的泵腔逐渐被充满,大、小柱塞形成的环形腔油压与泵腔内油压相同,此时抽油杆柱所受的载荷为小柱塞两端的压差载荷,即上行时只承受小柱塞载荷;下行程时,泵腔内液体受压,固定阀关闭,游动阀打开,泵腔内液体皮排出,泵腔与油管腔油压相同,柱塞承受载荷为柱塞上部杆柱向下的自重减去大小柱塞环截面向上的压差载荷。故通过柱塞上、下行程实现了小泵载荷大泵排量的高效生产。

下泵时,先将泵的下半部分(泵筒和柱塞)整体下入井口夹紧固定,并使柱塞螺纹接口伸出泵筒,再将泵的上半部分(泵筒加长筒和阀杆)整体吊装到井口,与下半部分对好,将泵下入到油井中预定深度,与泵座锁紧固定;下放抽油杆碰泵后,向上提0.6 m防冲距,憋压验泵、实测示功图正常后,即可开始正常抽汲;当油井停抽需要起出抽油泵时,直接上提抽油杆柱使泵体上的弹性锁爪与油管上的泵座钢圈脱开,然后出出至地面即可。

2 技术特点与参数

2.1 技术特点

该泵具有现有常规杆式泵的基本结构特点,通过结合减载器[5-17]的原理,改进杆式泵的结构以适用于深抽提液的油井中,主要有以下几点优势:

(1)该泵采用杆式泵结构,由大、小柱塞串联而成,上部为小柱塞,下部为大柱塞结构,并在加长接箍上设计有呼吸孔,使得大柱塞上端面与小柱塞的下端面之间的环空部分与油套联通,大柱塞下端面受到的力为油管内液体的作用,上端面受到的力为套管液柱作用,从而使大柱塞上下端面形成压差载荷,可以实现深抽提液,并且达到减载的目的。

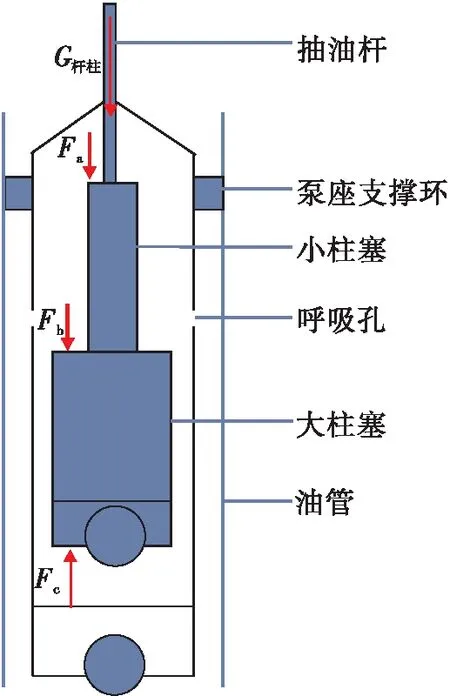

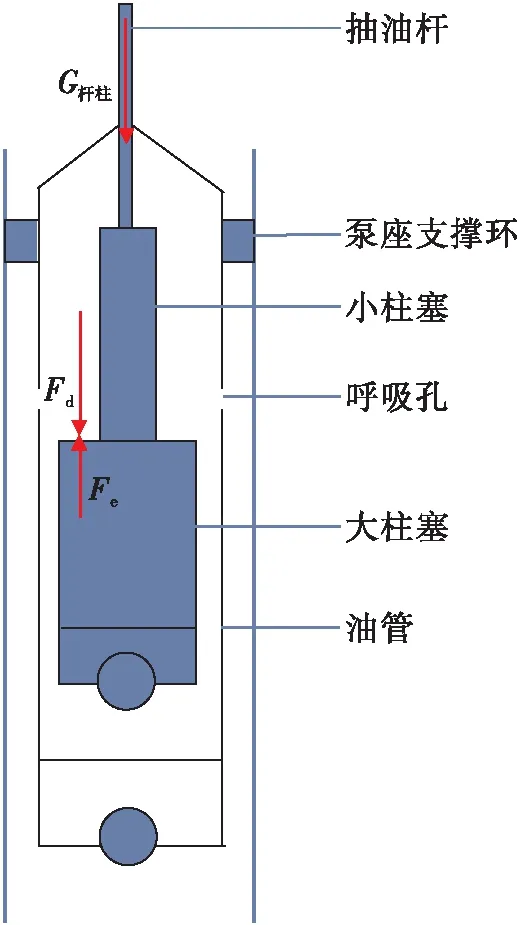

在分析受力时,忽略柱塞与泵筒间的摩擦力、惯性载荷、振动载荷、杆柱浮力,以方便对比减载型杆式泵、常规杆式泵的受力情况,减载杆式泵受力示意图如图2、图3所示。

图2 上行程受力示意图

图3 下行程受力示意图

常规杆式泵受力情况分析,以Ø44 mm杆式泵为例:

F0上=G杆柱+(p液柱-p沉没)×S0柱塞

(1)

F0下=G杆柱

(2)

式中:F0上、F0下—常规杆式泵的上、下行程载荷,kN;

G杆柱—抽油杆重量,kN;

p液柱—油管内液柱在泵挂位置的压力,MPa;

p沉没—油、套管环空内液柱在泵挂位置的压力,MPa;

S0柱塞—常规杆式泵柱塞的横截面积,mm2。

减载型杆式泵受力情况分析,以Ø44/32 mm减载型杆式泵为例:

F1上=G杆柱+Fa+Fb-Fc=G杆柱+p液柱×S小柱塞+p沉没×(S大柱塞-S小柱塞)-p沉没×S大柱塞=G杆柱+(p液柱-p沉没)×S小柱塞

(3)

F1下=G杆柱-Fd+Fe=G杆柱-p液柱×(S大柱塞-S小柱塞)+p沉没×(S大柱塞-S小柱塞)=G杆柱-(p液柱-p沉没)×(S大柱塞-S小柱塞)

(4)

式中:F1上、F1下—减载型杆式泵的上、下行程载荷,kN;

G杆柱—抽油杆自重,kN;

Fa—上行程时液柱作用在小柱塞端面上压力,kN;

Fb—上行程时沉没压力作用在大柱塞与小柱塞端面差值处压力,kN;

S柱塞—柱塞的横截面积,mm2;

Fc—上行程时沉没压力对大柱塞端面的顶托力,kN;

Fd—液柱载荷对大柱塞与小柱塞端面差值处的作用力,kN;

Fe—下行程时沉没压力作用在大柱塞与小柱塞端面差值处压力,kN。

减载型杆式泵和常规杆式泵,两种泵受力分析对比:

ΔF上=F1上-F0上=G杆柱+(p液柱-p沉没)×S小柱塞[G杆柱+(p液柱-p沉没)×S0柱塞]=-(p液柱-p沉没)×(S大柱塞-S小柱塞)

(5)

ΔF下=F1下-F0下=G杆柱-(p液柱-p沉没)×(S大柱塞-S小柱塞)-G杆柱=-(p液柱-p沉没)×(S大柱塞-S小柱塞)

(6)

ΔF=(p液柱-p沉没)×(S大柱塞-S小柱塞)=ρgh×(S大柱塞-S小柱塞)

(7)

式中:ρ—液体密度,g/cm3;g—重力加速度,m/s2;h—油、套管环空之间的液面深度,m。

由此可以看出,Ø44 mm/Ø32 mm减载型杆式泵因其结构的特殊性,与Ø44 mm常规杆式泵对比,泵的实际排量相同,但上行、下行载荷均会降低且液面越深,载荷降幅越大。

(2)该泵上部小泵采用了长柱塞短泵筒结构,柱塞始终位于泵筒内,出液口改进为直出液口,具备一定防砂、防垢能力。

(3)该泵短泵筒加长筒上部设置有解封接头,并采用顶部固定结构,可通过长柱塞的上阀罩作用在小泵上端的解封接头实现泵的解封,将泵筒提出泵座,进行正注、检泵等作业。

(4)采用双游动阀结构,双阀起到双密封作用,可有效减少深井漏失严重的问题,提高泵效。

2.2 技术参数

杆式减载抽油泵已经研制出89-32/44RHAMC(JZ)一种类型,该泵型号的主要参数为:小柱塞直径32 mm,小柱塞长度7.8 m,大柱塞直径44 mm,大柱塞长度1.2 m,泵筒加长筒8.1 m,短泵筒1.2 m,长泵筒8.1 m,阀杆8.7 m,泵排量系数2.23,最大下深4 300 m。

3 现场应用

截至2022年7月20日,已现场试验11井次,试验结果表明,杆式减载泵能达到减载、深抽提液的目的,其中2口井试验前后生产参数见表1。

表1 现场试验数据

TK1井为塔河油田某区块的一口开发井,累计产油10.2×104t,该井注水、注气效果评价较差,具有深抽提液的开发需求。试验前,该井泵挂3 500 m,液面3 100 m,杆柱组合为割缝小筛管+Ø38 mm深抽杆式泵+Ø25.4 mm抽油杆200 m+变丝+ Ø19.05 mm抽油杆1 347 m+变丝+Ø22.2 mm抽油杆1 043 m+变丝+Ø25.4 mm抽油杆893 m+抽油杆短节+Ø25.4 mm抽油杆2根(16 m)+Ø38 mm光杆短节1 m+Ø38 mm光杆。生产期间最大载荷为145 kN,最小载荷为105 kN。

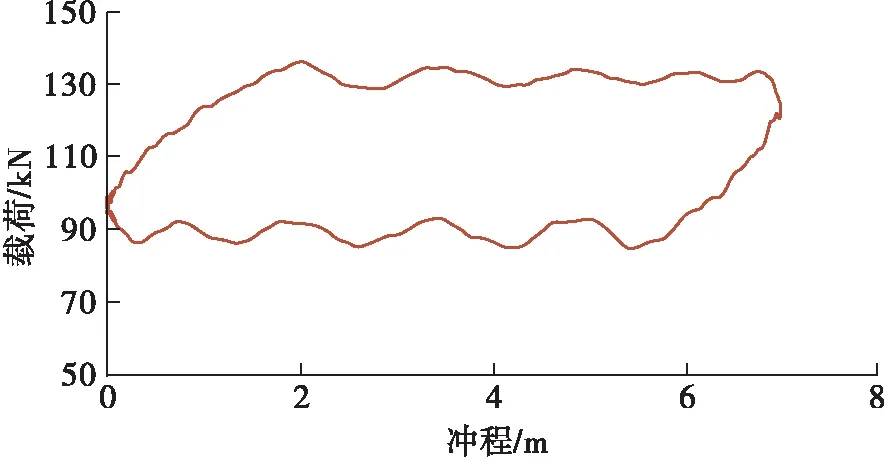

2020年8月应用减载泵后,在同等泵挂、液面、含水和机抽杆柱组合基本不变的情况下,该井日产液27.3 t,日产液量较前期提高9.8 t,最大载荷126 kN,最小载荷84 kN,示功图见图4、图5,和前期生产相比,日产液有所增加,载荷有所降低,目前已正常生产709 d,达到了深抽、提液和减载的目的,并且降低了断杆风险,降低了采油成本。

图4 常规杆式泵示功图

图5 应用减载抽油泵生产示功图

4 结论

(1)双柱塞杆式减载抽油泵解决了常规抽油泵的排量和下深被抽油机悬点载荷和抽油杆强度制约的问题,达到了机采井减载、深抽和提液的目的。

(2)双柱塞杆式减载抽油泵结构简单,密封可靠,现场应用效果较好,具有很大的推广前景。