基于LabVIEW的装载机实验台控制系统设计

邵来,徐武彬,李冰,席亚丽

(广西科技大学机械与汽车工程学院,广西 柳州 545616)

0 引言

装载机作为一种常用工程机械,前端由连杆机构搭载铲斗可实现对物料的铲装作业,通过前进与前端连杆机构的复合运动完成物料的铲装与装载等工作。装载机具有作业效率高、机动性优越等优点,被广泛应用于工程建设等复杂作业环境[1]。通过构建装载机实验台与控制系统的设计,便于科研人员在实验室相对狭小的工作场地,顺利开展装载机铲装作业试验研究。装载机工作装置动力源:采用直流电推杆代替装载机举升油缸、转斗油缸的直线运动,采用伺服电机作为装载机行进运动。采用位移传感器检测动力源运动状态,可以通过反馈控制提高控制精度。

装载机实验台控制系统利用Labview软件对装载机铲装作业轨迹逆向求解获取动力源运动信息,将运动信息作为控制系统的目标值对装载机实验台自动控制[2]。本研究控制系统中硬件部分是采用NI myRIO-1900设备、L298N双路直流电机驱动板驱动、位移传感器、位移变送器与伺服电机驱动器,最后采用试验验证了控制方案的可行性。

1 装载机实验台结构与工作原理

装载机实验台机构主要由工作装置、台车装置、行进导轨组成,如图1所示。工作装置是将某型号装载机工作装置缩放4.5倍设计安装,其中工作装置中组成部分为举升缸、拉杆、动臂、铲斗、摇臂、转斗缸组成。举升缸与转斗缸是采用两组直流电推杆作为工作装置的动力源,用于控制工作装置中铲斗的举升、下降与转斗。台车装置可用于实现工作装置的行进运动,其动力源是采用伺服电机搭载变速器来驱动台车装置。行进导轨用于承载台车装置与工作装置,保证实验测试过程中实验台的安全与稳定。

图1 装载机实验台机械结构图

2 装载机实验台控制系统硬件设计

装载机实验台控制系统由电子控制模块、执行模块、运动测量模块组成。电子控制模块根据目标运动信息发送控制指令,用于控制执行模块动作。由运动测量模块将动力源位移量转化为电信号传输至电子控制模块,反馈调节控制系统以提高系统的控制精度。

实验所用的电子控制模块是采用NI myRIO-1900设备作为控制器,如图2(a)所示。NI myRIO-1900提供模拟输入(AI)、模拟输出(AO)、数字输入和输出(DIO)、电源输出,可以通过USB和无线连接至上位机。NI myRIO-1900中扩展端口MXP排座共有8路AI(标称范围0~5 V,总采样率500 kS/s)、4路AO(范围0~5 V,累计最大更新速率345 kS/s)、16路DIO(PWM的最大频率100 kHz),并提供+5 V电源输出;扩展端口MSP排座共有2路AI(标称范围±10 V,总采样率500 kS/s)、2路AO(范围±10 V,累计最大更新速率345 kS/s)、8路DIO(PWM的最大频率100 kHz)。NI myRIO-1900设备适用于数据采集与控制信号输出,该设备性能参数满足装载机实验台控制系统下位机的工作要求。

图2 电子控制模块硬件设备

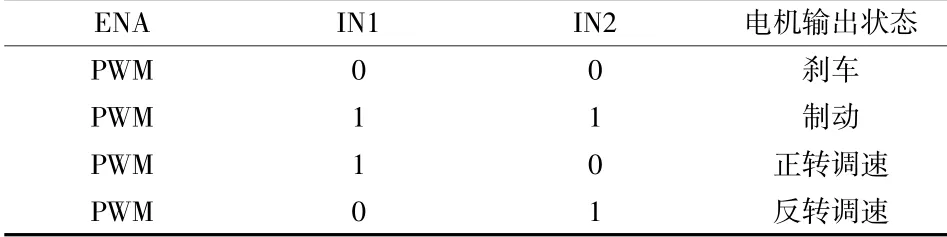

装载机实验台采用L298N双路直流电机驱动板驱动直流电推杆,如图2(b)所示。该驱动模块是采用双H桥,能够实现两组直流电机同时驱动,单路可承载最大电流7 A与最大功率160 W,宽电压输入为6.5~27 V。信号端ENA为电机使能端用于接入PWM调节电机速度,IN1、IN2用于控制电机正反转、刹车与制动[3]。电机接口控制信号逻辑见表1。用于驱动伺服电机运动的交流伺服电机驱动器,是采用速度模式控制伺服电机的运动。控制信号是采用模拟量输入,用于接收速度或力矩指令,其模拟量输入电压范围是±10 V。

表1 L298N双路直流电机驱动板控制信号逻辑

执行模块硬件是由直流电推杆与伺服电机两部分组成。直流电推杆是采用24 V额定电压、5 mm/s的最大运行速度、1500 N的最大负载、行程为95 mm。伺服电机采用额定转速为2500 r/min、额定扭矩为4 N·m、额定功率为1 kW。

运动测量模块是采用24 V工作电压与0~5 V模拟量输出电压的位移传感器,将位移传感器安装至图1所示位置,用于实时监测装载机动力源运动信息,并反馈于控制系统进行控制调节。

3 装载机实验台控制系统软件设计

3.1 装载机动力源运动分析程序设计

装载机动力源运动分析程序软件是在电脑主机端运行工作,该程序分为四个模块,分别是坐标点与数据点个数输入模块、语言提示模块、装载机工作装置简图显示模块、位移与伸长量显示模块,对应于图3程序前面板界面中1、2、3、4四个位置。

3.1.1 坐标点与数据点个数输入模块

此模块是属于本系统的输入端,如图4所示。共有三个坐标点输入与一个运动轨迹平均离散点的数目输入值。nx代表图5中的坐标点N(nx,0);px、py分别代表图5中的坐标点P(px,py)的x轴坐标与y轴坐标;qx、qy分别代表图5中的坐标点Q(qx,qy)的x轴坐标与y轴坐标;数据点个数是代表装载机铲装轨迹O-N-P-Q平均分布点数。线段QO代表料堆的表面。

图4 坐标点与数据点个数输入端

3.1.2 语言提示模块

在XY图中简化装载机前端的铲斗、动臂、转臂、连杆、举升缸、转斗缸等机构,语言提示模块是对于装载机机构在工作运行中,检测装载机在运行状态下的举升缸与转斗缸的伸长量是否符合要求。举升缸与转斗缸伸长量的区间范围设定在0~90。该功能能够使软件操作者观察装载机在进行铲装动作时,对缸体伸长量是否满足装载机机构实际工作情况进行提示。

3.1.3 装载机工作装置简图显示模块

通过点线连接装载机前端工作装置、铲斗等部分的铰接点简化装载机前端机构,以简单形象的方式描绘装载机前端机构。其中装载机工作装置各个构件的简化如图5所示。

图5中线段ac、de分别是举升缸、转斗缸,线段bj、cf分别是动臂、支撑板,折线efg是摇臂,线段gh是拉杆,线段ik是斗底面,多边形imhjk是铲斗。点a是举升油缸与装载机车架铰接点,点b是动臂与装载机车架铰接点,点d是转斗油缸与装载机车架铰接点,点c是动臂与举升油缸的铰接点,点e是转斗油缸与摇臂的铰接点,点f是摇臂与支撑板的铰接点,点g是摇臂与拉杆的铰接点,点h是拉杆与铲斗的铰接点,点j是动臂与铲斗的铰接点,点i是铲斗斗尖。通过运行程序可以观察装载机工作装置与铲斗的运动轨迹变化,以及各个部分在XY图中坐标点的位置。

图5 装载机铲装轨迹

3.1.4 位移与伸长量显示模块

此模块是由三个部分组成如图7所示,在该模块是用于观测装载机工作装置在运行状态下,缸体伸长量的变化是否出现异常。其中图6的a是描述装载机整车沿水平方向在某一个时刻行驶距离的位移图;b是描述装载机工作装置在工作状态下,举升缸伸长量随时间的变化值,c是描述装载机工作装置在工作状态下,转斗缸伸长量随时间的变化值。

图6 位移与伸长量显示

通过对坐标点值的输入实现操作者对装载机铲斗运动轨迹的预先设定,以及对装载机铲装的物料堆表面斜度的设定。设定的本程序是在实现装载机对物料进行铲装时,通过改变装载机工作装置的运动姿态,使装载机在铲装物料过程中克服最小的铲装阻力。装载机工作装置铲装物料产生的姿态变化,可以通过观察位移与伸长量显示模块的举升缸、转斗缸的伸长量,对装载机缸体伸长量的变化趋势以及缸体的工作状态进行数据分析。

3.2 装载机实验台运动控制程序设计

装载机实验台运动控制程序是在NI myRIO-1900设备中运行,如图7所示。通过接收主机端程序发出的动力源运动目标指令信息,用于驱动执行模块进行运动控制。

图7 实验台运动控制程序前面板与程序

运动控制程序运动目标指令是通过共享变量引擎,与主机端运动分析程序输出结果实现数据之间的访问。通过模拟量输入实现传感器电压信号的实时读取,并转化相应的位移信号[4]。将目标信息与实际值之间的差值作为PID控制程序的输入[5],并调整合适的PID比例系数,将对其输出端进行滤波处理,以得到较为稳定的动力源控制效果。

4 装载机实验台动力源控制实验

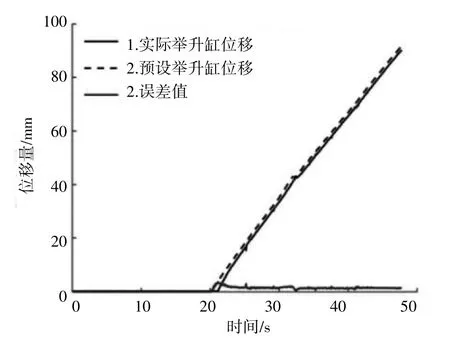

通过运行主机上装载机动力源运动分析程序,获取实验台三组动力源的预设运动状态,并作为装载机实验台运动控制程序的输入条件。在装载机实验台控制过程中,电机的响应速度和控制精度将影响装载机实验台铲装作业的控制效果。观测装载机实验台控制系统对动力源控制的实验数据,如图8所示。实验台行进过程响应速度与控制精度处于较高水平,其跟踪误差不超过4 mm。举升缸运动响应速度存在短暂的延时现象,控制精度可保持在4 mm以内。转斗缸在运动前期阶段响应速度有短暂延时现象,在运动后期阶段具有较快的响应速度。转斗缸跟踪误差最大值6.8 mm是处于运动前期阶段,运动后期阶段能够保持较高的控制精度。根据上述实验台动力源结果综合分析表明,该控制系统满足装载机实验台的控制精度要求。

图8 动力源控制实验数据

5 结语

本文基于LabVIEW设计的装载机实验台控制系统,可根据预设装载机铲装作业轨迹,获取动力源的运动状态信息。通过共享变量引擎实现主机程序与NI myRIO-1900设备程序之间的数据访问,并应用PID控制技术提高装载机实验台控制精度。结果表明控制效果满足实验台控制精度要求。