机器人双丝单弧焊在电力铁塔塔座中的应用

余小榕,邓火生

(广西机电职业技术学院,广西 南宁 530007)

0 引言

农村电网改造工程是乡村振兴的重要举措之一,而用于电力输送的铁塔塔座生产需要进行大量的焊接。由于受到铁塔塔座的结构限制,企业中常常采用手工二氧化碳气保焊焊接,这不仅需要大量的人工成本,而且质量也不能得到有效的保障。铁塔的塔座属于中厚板。发展高效、优质、低能的中厚板焊接技术,是现代制造业的迫切需求[1]。为了提高焊接的效率,通常采用热丝TIG焊,磁控高效MIG、MAG,双丝双电弧焊接,埋弧焊,激光+MIG复合焊接等方法[2-3],这些方法有各自的优缺点,适用不同的场合。电弧焊接技术致力于提高焊接效率和焊接质量。双丝熔化极气体保护焊采用两根焊丝同时进行焊接,熔覆速率高,焊接速度快,被广泛应用于船舶、建筑、压力容器等领域[4]。埋弧焊技术的焊接效率也较高,广泛应用于中厚板焊焊接,适合于长且直的船形焊缝和直径大的环形焊缝。但是由于铁塔塔座的焊缝是T形焊缝,且焊缝较短,因此铁塔塔座不适用埋弧焊。胡红中[5]针对铁塔塔座在低温环境下可能表现出不同的断裂行为,运用有限元分析和实验的方式对塔座焊接工艺进行优化。邓菲等[6]研发铁塔塔靴自动焊接系统,对焊接系统的组成、工作过程、机械结构和控制系统等进行设计,并进行塔靴的生产应用。

电力铁塔塔座的结构相对复杂,焊缝数量多且长度较短,若利用自动化小车焊接,需要频繁对工件进行反转,无形中增加了工序,降低生产效率。针对此问题,根据电力铁塔塔座结构和焊接要求,提出采用双丝焊接电源双工位的机器人焊接工作站的设计,并对关键技术焊接夹具和焊接工艺进行改进,通过实验验证所设计的铁塔塔座的自动化焊接工作站的生产效率。

1 电力铁塔塔座的机器人焊接工作站设计

1.1 铁塔塔座的结构及焊接要求

电力铁塔的塔座由底板、腹板、加强筋等组成(图1)。电力铁塔塔座钢板材料通常包含少量合金元素的低合金钢,具有高硬度,焊接中容易出现裂纹。厚板焊接是工程的一大问题,塔座需要采用多层焊接和多道焊接,这是由于厚板焊缝的坡口大,单层单道焊缝无法填充坡口。由于电力铁塔塔座的腹板与加强筋之间需要成一定的角度,其结构与尺寸也随着输送电力电压的大小而改变,这使得塔座装配的要求较高、难度较大。以66 kV电力输送铁塔为例,材料为Q235,底板厚16 mm,腹板、筋板板厚14 mm。腹板、筋板与底座之间,腹板与筋板之间均需要焊接,接头形式为角接头。要求焊脚尺寸K约等于板厚,焊缝平整光滑,无咬边、裂纹等缺欠。在筋板、腹板和底板三者形成的夹角处,热量积聚,容易导致该处的焊缝余高过高或者焊缝脱节。在实际的焊接中受到空间尺寸的限制,需要改变焊枪的角度,电弧才能烧到根部。因此该处容易出现焊接缺陷。

图1 66KV电力输送铁塔塔座示意图

1.2 铁塔塔座焊接电源分析与机器人工作站设计

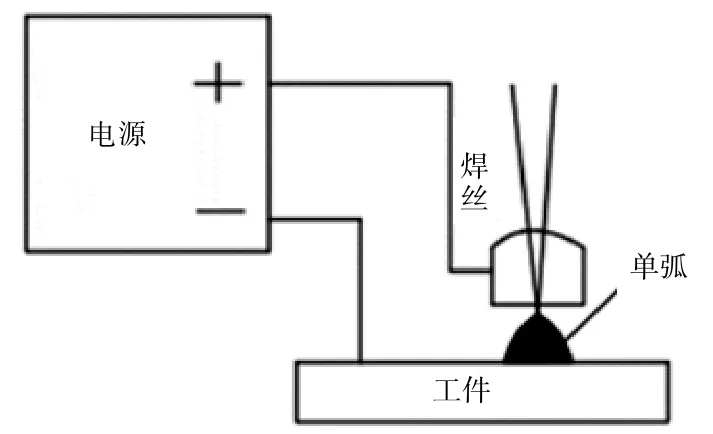

目前应用较多的双丝焊接工艺有Twin Arc和Tandem双丝焊接工艺。Twin Arc焊接原理是将粗丝变成两根细丝(图2),采用一个电源或两个电源,两套送丝系统和一个双孔的导电嘴,形成双弧的共熔池焊接。焊接时两根焊丝都有电流流过,焊丝的熔覆效率得到大大提升。但双弧间容易产生电磁干扰导致熔滴过渡不稳定[7]。Tandem双丝焊接工艺采用两个电源(图3),两根焊丝分别通过相互绝缘的导电嘴进行焊接[8]。由于焊接时需要协调两个焊接电源,调节参数要比一个电源的双丝焊接复杂,但双丝焊接方法在焊接效熔覆率和焊接速度方面远远超越传统的单丝焊接[6],同时考虑到焊接结构、生产成本,以及参数的调节方便,为此对铁塔塔座焊接采用单电源双丝Twin Arc焊接工艺。

图2 Twin Arc双丝焊接示意图

图3 Tandem双丝焊接示意图

焊接机器人具有性能稳定、工作空间大、运动速度快等特点,将其应用在铁塔塔座的焊接中可极大提高焊接效率,改善劳动环境。焊接位置有平焊位置和立焊位置。由于立焊缝的质量难以保证,在实际生产中通常采用变位机将立焊位置变换为船形焊位置,因此提出采用外部双轴L型变位作为机器人焊接工作站的一部分。为提高生产效率,设计出单机器人双工位焊接的工作站,采用单电源双丝焊接电源、机器人、L型变位机等设备,其中一个工位在焊接时,另一个工位在上下料(图4)。在焊接过程中,熔化极气体保护焊容易产生飞溅,极易堵塞喷嘴,因此工作站配备清枪装置,以保证焊接机器人可长时间正常稳定工作。

综上所述,为提高铁塔塔座的焊接效率,设计了单机器人多工位电力输送铁塔塔座焊接工作站(图4)。

图4 单机器人双工位电力输送铁塔塔座焊接工作站

1.3 焊接夹具的设计

在腹板与筋板的手工焊接中,通常需要利用A形块进行辅助装配和点焊。为提升装夹效率,并实现机器人对塔座的自动化焊接,在L型变位机上设计工装夹具,如图5所示。工装夹具由方形板底板、直角定位板、三块侧位定位板、楔形块、U型卡爪、夹紧块组成。焊接夹具主体采用方钢管、钢板组焊而成,材料主要为Q235、Q345,焊接性能优良,强度较为优越;丝杆压紧装置采用45#钢,加工后进行时效处理。组焊夹具的夹紧方式为丝杆,连续传动效果好,装配后要求夹具整体平面度≤1 mm,定位块误差≤0.5 mm。

图5 机器人焊接电力输送铁塔焊接夹具

方形板底座上钻不同大小和形式的孔,用于定位和紧固。通过沉头螺孔将方形底板紧固在变位机工作台上。直角定位板可沿方形底板上的定位孔移动,以适应不同尺寸的铁塔塔座,利用直角定位板的两个面和方形底板表面进行定位并夹紧。首次焊接时,先用手工方式点固焊好第一个铁塔塔座,将其安装在工作台上,利用直角定位板定位并夹紧。移动滑动定位板于合适的位置并用螺钉锁紧,调整侧位定位板的角度使其分别与腹板和两块筋板贴合。利用楔形块使侧位定位板保持角度,并锁紧侧位定位板。分别用三个U型卡爪将工件与侧位定位板固定锁紧。完成第一个试件的焊接后,卸掉U型卡爪,将工件从非直角定位板所在的一侧卸下。直角定位板、滑动定位板、侧位定位板的锁紧装置不需要改动,焊接第二个工件时,将铁塔塔座的底板放置在直角定位板处,然后分别将腹板和加强筋贴紧3块侧位定位板,用U型卡爪进行紧固锁死,此时铁塔的塔座已经装配好,无需进行点固焊,可直接进行焊接,减少了手工点固焊工序,大大提升了效率。通过对夹具整体结构的验证,各丝杆、压紧装置灵活可靠,整体满足设计及工艺要求。

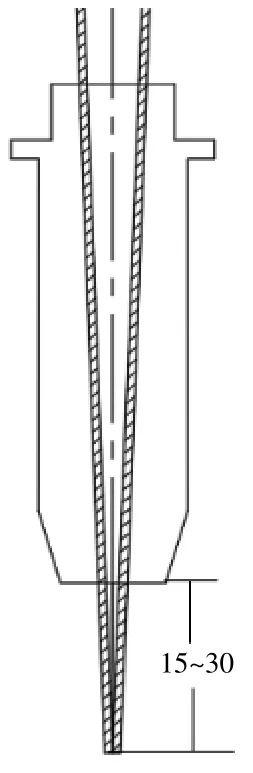

2 铁塔塔座的焊接工艺

焊接是一个复杂的过程,焊接电流、电压、焊接速度、焊枪角度、干伸长、保护气体等参数都会对焊接有很大的影响。为获得良好的焊接质量,通过大量的焊接试验测试发现,在焊接不同位置的焊缝时,由于机械臂的姿态会发生变化,使得焊枪的位姿也发生改变,最终造成双丝位置的改变,如图6所示。焊接时焊丝的位置可能是前后纵丝、前后丝顺序调换、倾斜丝、水平丝等。在焊丝位置变化后,若仍然采用的是相同的焊接参数,双电弧容易产生干扰,熔滴过渡不稳定,产生的飞溅多。为此,提出升级改造双丝焊枪,图7所示是该焊枪的导电嘴,焊丝伸出导电嘴15~30 mm,在导电嘴的中心轴线处交会,形成单弧,如图8所示。在焊接过程中始终将两焊丝交会,减小焊丝距离,形成一个单弧。两焊丝位置的固定,可减少两焊丝电弧相互间的干扰,位置不发生相对变化。试验表明,当焊枪姿态发生改变时,采用双丝单弧焊,焊接电弧稳定,飞溅少,成形良好。

图6 双丝焊接位置

图7 导电嘴示意图

图8 单电源双丝单弧焊接示意图

以14 mm底座为例,采用CO2气体作为保护气体,采用提出的改进升级的焊枪(图7)进行焊接,利用正交法进行试验。通过合理安排焊接顺序,焊接筋板与底板的焊缝,接着焊接腹板与底板的焊缝,变位机旋转90°以同样的焊接轨迹进行施焊,依次再旋转90°,直至把4个方位的焊缝焊完,再将焊缝旋转至角焊缝的位置进行焊接,焊完旋转变位机,直至把4条立焊缝焊完,整个工件焊接完成。减少机器人空运行时间,并处理好拐角处的焊缝在拐角处采用圆弧插补方式,加快焊接速度,在圆弧起始点、结束点调整焊枪角度,使电弧到达焊缝根部,避免出现脱节或凸起缺陷。最终实现了铁塔塔座高效的焊接。

焊接工艺参数见表1,当焊接参数为电流500 A,电压28 V,干伸长为25 mm,单层单道焊接,所得到的焊缝如图9所示。焊缝成形良好,焊角尺寸为8 mm,满足产品焊接要求。与人工焊接相比,每个件的装配与焊接时间总共减少了30 min。

图9 焊接效果

3 结语

针对铁塔的结构进行了焊接夹具的设计,升级改造了焊枪结构,通过减小两根焊丝的距离形成双丝单弧焊接,提高焊接中电弧的稳定性。将改进的单电源双丝焊接电源焊枪、机器人和变位机等构建了机器人焊接工作站,并应用到铁塔塔座的焊接中。通过大量的工艺试验确定了焊接参数,合理设计了焊接顺序,最终获得良好的焊缝质量,实现电力输送铁塔的自动化焊接,大大提高了生产效率,后续将进一步完善所设计的夹具,减少人工。