夹送琨电机变频改造的分析与研究

何倩

(常州铁道高等职业技术学校,江苏常州,213000)

0 引言

夹送辊作为热轧带钢成品的输送设备,是带钢生产线的必不可少的设备之一。夹送辊利用上下两个辊之间形成的压力夹住钢材,转动时把钢材送入下一机械,如送入主轧钢机,或卷取机。某带钢厂1#夹送辊电机采用6RA70直流调速装置控制22KW直流电机,驱动控制可通过参数设定,各个功能模块可随意配置,并与软件中的程序模块连接。由于夹送辊电机在运转中转速比较高,导致生产运行过程中故障的发生率较高。经过对外考察学习,其它带钢厂普遍使用的重负荷夹送辊辊径为Φ600,运转时转速相比本厂夹送辊转速明显降低,且生产情况稳定,产品表面质量稳定。本文主要分析和讨论夹送辊电机变频改造中存在的核心问题,根据实际情况制对应的改造方案,使其适用于轧钢过程中交流电动机的无级调速,并且能够取得明显节能效果,满足工艺和使用的要求。

1 夹送辊改造的原因

随着车间产量的不断提高和新开发的品种钢、薄带的轧制,夹送辊电机的运行稳定关系到整个带钢线的产量和产品质量。在钢铁企业中的夹送辊电机所处的环境比较差,会使夹送辊故障率变高。一旦发生故障将会引起翻料憋钢,大大增加工人的工作强度。由于夹送辊电机设备的稳定在生产过程中起关键作用,因此,对于夹送辊电机控制系统的运行稳定性必须引起足够重视。如何对夹送琨进行改造并制定可行的实施方案,降低因故障频发导致的废品率,是生产经营面临的重要课题。

2 夹送辊设备缺陷及改造方案

2.1 夹送辊设备存在的主要缺陷

(1)电机运转过程中转速比较高,电流大,易烧损,无法满足现场对生产工艺的要求。

(2)夹送辊辊面现场环境温度高、水汽大,需要进行水冷却。直流电机难以满足要求,因此必须将直流电机更换为全密封耐高温的交流变频电机。

为了降低夹送辊设备的故障率,提高其生产运行过程中的稳定性,带钢车间对夹送辊电机及控制柜进行了改造,为带钢车间各项生产指标的完成提供了有力保障。

2.2 夹送辊改造的主要工作

(1)根据夹送辊电机功率配变频器及电器元件;(2)根据运输辊道控制柜图纸进行接线安装;(3)变频器参数的设定;(4)变频器使用中的维护。

2.3 控制方案的确定

首先夹送辊电机整个控制系统是上位机PLC通过通讯电缆和变频器通信接口连接进行传送速度与控制指令,夹送辊调速系统使用的是双闭环调速系统,由电流调节器和速度调节器组成,在速度环内由速度调节器控制电动机转速变化规律,在电流环内由电流调节器控制电动机电枢电流变化规律。电气控制方式采取跟随精轧末架主机K1转速,其转速信号采用末架主机K1现场测速机信号。其次是控制柜内各电器元件的安装及控制线路的安装,由于夹送辊电机变频器控制的原理和车间运输辊道变频器控制系统的原理相同,所以整个控制柜的接线对照运输辊道控制图纸进行安装。

2.3.1 变频器的选择

变频器的选型应满足的条件为:(1)变频器的电压等级应与控制电机相适应。(2)变频器的额定电流为控制电机额定电流的1.1~1.5倍。(3)变频器类型的选择要根据被控对象的负载特性来进行。

2.3.2 断路器的选择

变频调速系统断路器的作用有两方面,一是针对变频器输入侧发生短路时,能够及时切断电路进行短路保护;二是与电源隔离,将部分或全部电气设备或线路投入或退出运行。断路器容量的选择需要从以下几个方面考虑;(1)变频器的进线电流是脉冲电流,其尖峰值可能超过额定电流;(2)变频器接通电源的瞬间,电容器的充电电流可达到2-3倍的额定电流;(3)变频器通常允许的过载能力为150%/min。一般在实际选型时,要满足以下使用要求:断路器额定电流≥(1.3~1.4)变频器额定电流。

2.3.3 制动单元的选择

变频器上的制动单元,是用来接通耗能电路,用于消耗电能的。当异步电机运行在发电制动状态时,系统的机械能转化的电能积聚在变频器的直流部,直流部电压会升高,制动电阻如果烧坏,后果将导致电机失去制动或者变频器过压。异步电动机工频运行时,可以在电动与发电之间自由转换,变频调速,阻止了电机发电制动的能量回馈通道。制动单元容量的选取需要和变频器的容量相匹配。制动单元可分内置式和外置式二种,前者是适用于小功率的通用变频器,后者则是适用于大功率变频器或是对制动有特殊要求的工况中。从原理上讲,二者并无区别,都是作为接通制动电阻的“开关”,包括功率管、电压采样比较电路和驱动电路。

2.3.4 主电路电缆及控制线路的选择

电源和变频器之间的主电路电缆的选择,通常应保证其线路压降在2%~3%以内。若配线距离较长,考虑到通常输入测功率因数较低,应本着宜大不宜小的原则,选用线径较大的电线,以减少低速运行时的压降影响。

变频器和电机之间的控制电路电缆的选择则要考虑机械强度、规格、电压降等问题,与控制电源及外部供电电源有关的电路,一般选用2平方毫米以上的导线,操作电路及信号电路则选用0.75平方毫米线径以上的导线。但必须注意的是,控制变频器的信号为微弱的电压或电流,因此电源以外的导线应选用屏蔽线或屏蔽双绞线,且其布线必须符合行业规范,以免引起干扰。

3 夹送辊电机变频改造过程

3.1 变频器型号选择

选用西门子6S7031-2EF60型55KW变频器。控制柜内各电器元件的名称及型号见表1。

表1 控制柜内各电器元件的名称及型号表

3.2 控制柜线路安装

由于夹送辊电机变频器控制的原理和车间运输辊道变频器控制系统的原理相同,所以整个控制柜的接线对照运输辊道控制图纸进行安装接线,安装后的控制柜如图1所示。

图1 夹送辊变频器控制柜

3.3 变频器参数设定

3.3.1 6ES7031-2EF60技术参数

输入:3AC 380V...480V 136A 50Hz/60Hz

输出 :3AC 0V~380V...480V 124A 0...500Hz

最大输出:169A

由于变频器放置在仓库的时间超过一年,所以我们使用整流单元充电方法,将参数P408=60,选定功能P052=20,然后合闸启动整流单元给中间回路充电,结束充电时跃入运行状态显示,等待运行。快速调试必须在变频器驱动电机前进行,参数p0010设为1、p3900设为1,对变频器进行快速调试后,进行电动机数据计算,并将其它参数恢复到其缺省设置值。在矢量控制或直接转矩控制方式下,为了准确控制,必须向变频器输入正确的电动机数据,针对1#夹送辊电机铭牌上的数据改了如下参数:

3.3.2 内控参数设定

出厂参数设定:

P053=7允许 CBP+PMU+PC 机修改参数

P60=2固定设置,参数恢复到缺省

P366=0 PMU 控制

P970=0启动参数复位

执行参数出厂设置,只是对变频器的设定与命令源进行设定,P366参数选择不同,变频器的设定和命令源可以来自端子,OP1S,PMU。电机和控制参数未进行设定,不能实施电机调试。

P60=5简单应用参数设置,在出厂参数设置的基础上,设定电机控制参数

P071=进线电压(变频器400V AC)

P95=10 IEC 电机

P100=3不带编码器的矢量控制

P101=电机额定电压(380V)

P102=电机额定电流(85A)

P107=电机额定频率(50HZ)

P108=电机额定速度(985r/min)

P114=0自动参数设定成可靠的运行

P115=1自动参数设置

P368=2固定设定和端子排

P370=1启动简单应用参数设置

P60=0结束简单应用参数设置

P128=最大输出电流(85A)85A

P571=6 PMU正转

P572=7 PMU反转

P462=2从静止加速到参考频率的时间,P463=30(单位为秒S)

P464=2从参考频率减速到静止的时间,P465=30(单位为秒 S)

P918= DP总线地址(82)重点注意DP通讯地址站号,保证地址正确,如果地址冲突,整条线的通讯都会出现故障。

P734.1=32装置状态字1

P734.2=148传动的速度反馈

P734.3=22变频电流反馈

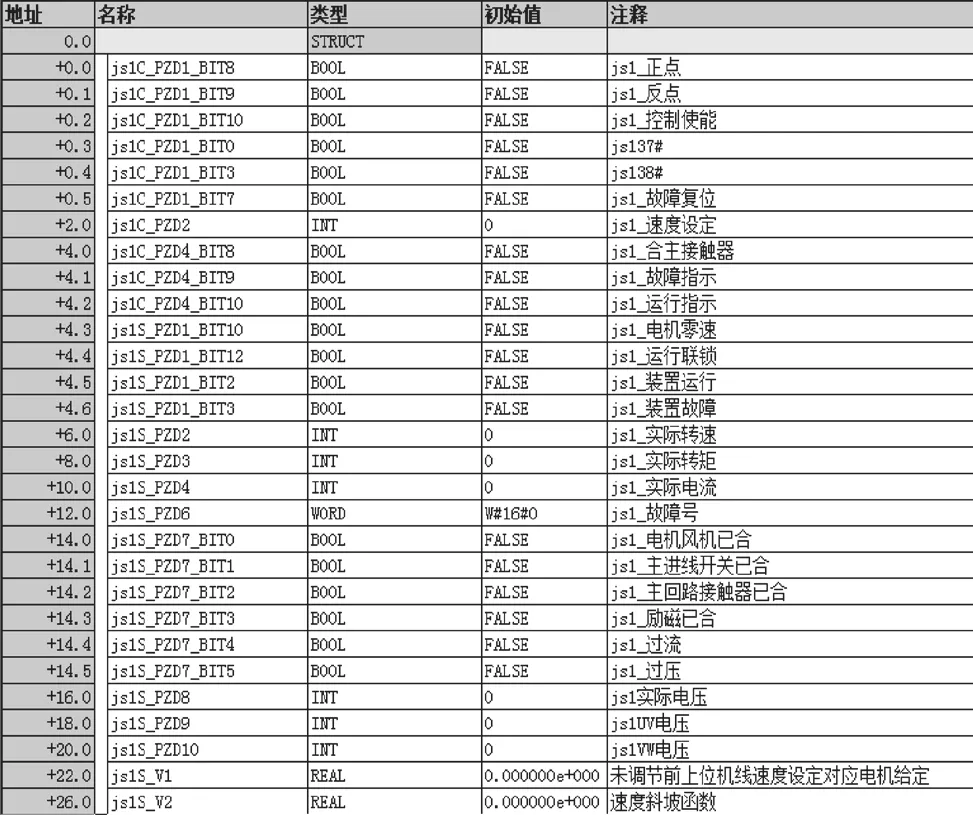

电脑上STEP7程序里设置如图2。

图2 STEP7设置

3.4 调节速度曲线

首先将变频器通过PLC启动,然后利用速度控制程序给变频器以速度参考值,并且打开趋势画面观察上面显示的速度上升曲线。根据速度上升过程中得曲线,改变P462斜坡上降时间这个参数来实现使速度均匀上升,尽可能保持平滑,并且到达最大速度后的超调尽可能的小。设置完成后将变频器再启动,并且将速度提升到最大,然后再将变频器的速度降到0,现场观察变频器电机从最大速度到静止所需要的时间,改变P464斜坡下降时间这个参数的时间来实现夹送辊平稳停止。

3.5 改造后状况

1#夹送辊由直流调速装置控制改为变频控制后,运行情况良好,速度稳定,生产顺畅。变频电机拖动重负荷辊后,大大的降低了运转速度,大大的改善了成品表面质量问题,在升降速过程中,速度跟随K1轧机速度升降较为平稳,大大降低了憋钢翻料的可能性。总而言之,这次1#夹送辊电机变频改造的效果较为理想,既提高了产品的产量和质量,又为带钢车间各项指标的完成提供了保障。改造前后夹送辊故障比较,见表2所示。

表2 改造前后夹送辊故障比较

改造前更换夹送辊电机的周期为二月一次,改造后更换夹送辊周期为一年一次,且修理内容仅为电机常规保养。

改造前处理堆钢时间平均每月5h,改造后夹送辊处基本无堆钢现象,且产品表面质量稳定,大大减轻了工人劳动强度。