基于机器视觉的纺纱锭子三维振动检测技术

李 阳, 陈家新, 郑旭栋, 唐思凡, 孙英健

(东华大学 机械工程学院, 上海 201620)

纺纱锭子作为纺纱机的关键部件之一,其振动特性直接影响着纱线的生产效率与质量,相关的振动特性分析及检测技术受到了广泛关注。目前,锭子工作转速由14 000~18 000 r/min向30 000 r/min发展[1]。依据采样定理,至少在锭子每转上采集两个点才能进行一个整圆的有效检测,即锭子转速为30 000 r/min时,系统采样频率应不低于1 kHz。

蒋宗豪等[2]运用光电式传感器测量锭子锭端偏移,并利用示波器直接显示锭子运动轨迹;尚会超等[3]研究了基于LabView锭子数据测量分析系统;马晓建等[4]基于光电式传感器研制了数字锭子测振装置;于贺春等[5]研究的锭子综合特性检测系统能够同时检测锭子空载时的振动、噪声以及温度;崔陆军等[6]使用激光测距仪研制了锭子测振系统;文献[7-9]提出基于单目视觉的锭子振动轨迹检测方法。但以上测振系统都只能检测锭子横向振动,无法检测锭子纵向窜动。

基于机器视觉的振动检测方法具有非接触、稳定可靠等特点。李冬亮等[10]提出基于单目视觉的横向测振方法,但仅能检测物体二维振动;彭聪等[11]提出了基于双目视觉的轻型梁三维振动测量方法,但相较于单目检测,该方案成本较高。由于相机的采样帧率低,常规的视觉检测方法无法满足锭子振动检测需求。

本文提出的基于单目视觉的锭子振动检测技术可有效提高相机的采样帧率,不仅能够检测锭子横向振动,而且能够实现锭子纵向窜动的检测。以一种锭端直径为14 mm的铝套型锭子为试件进行检测,设计算法以提高检测精度,并对其进行振动检测。

1 锭子检测系统组成及基本配置

锭子三维振动检测系统由锭子驱动模块与检测模块构成,其样机和结构示意图如图1所示。

图1 锭子三维振动检测系统样机及结构示意图

驱动模块由伺服电机及其驱动器、带轮、锭带组成。为满足国标中关于锭子振动检测转速最高为22 000 r/min的测试要求,也为较好地适应目前30 000 r/min高速化锭子的检测预期需求,选用SV-ML06-0R2G-2-1A1型伺服电机。该电机额定功率为200 W,额定转速为3 000 r/min,最高转速为6 000 r/min,由伺服驱动器驱动。带轮与锭子直径比为1∶6,锭带传动效率为0.98,传动比为1∶5.88,锭子最高转速可达 35 000 r/min 以上。

检测模块由相机、镜头、LED光源以及上位机软件组成。相机与LED光源固定在台架上,在锭子的正上方,LED光源用于锭端的光线补偿,保证锭端成像质量稳定。相机采集锭子的锭端端平面,并传输给上位机软件,进行图像分析与处理。相机型号选用Baseler公司的acA1600-60gm,配备焦距为35 mm的光学镜片,分辨率为 1 600像素×1 200像素。

相机分辨率(γ)表示图像单个像素对应的物理距离,其表达式为

(1)

式中:F为视野的范围;H为相机较长边的分辨率。

相机较长边的分辨率为1 600,所检测锭子的锭端直径为14 mm,考虑到锭子振动,相机视野两侧留白,只要保证锭子端面在图像中占据1 400个以上像素点,结合式(1)可知每个像素对应的目标长度小于10 μm。

2 锭子高速旋转图像的采集技术

目前锭子最高工作转速可达30 000 r/min,并且现有相机全画幅采样帧率不超过200 帧/s,仅靠普通的采集技术无法满足系统采样频率的需求。为此结合锭端边缘空间圆的特征,设计了一种锭子高速旋转图像采集方案,涉及单张图像的采样点数量以及相机采样方案的设计。

2.1 锭子端面单张图像采样点数

图像的采集参数包括采集点数和采集帧率。当锭子发生振动时,锭端图像边缘呈现椭圆结构特征,可用椭圆方程的一般形式表示,如式(2)所示。

ax2+by2+cxy+dx+ey+h=0

(2)

式(2)存在6个未知数{a,b,c,d,e,h},因此要确定一个椭圆,至少需要采集椭圆上5个不同的点,这表明获得圆内的3条线的两端端点坐标,即可确定椭圆及其圆心。

2.2 图像的采集帧率和相机工作方式的配置

当锭子转速为30 000 r/min时,系统采样频率不能小于1 kHz,所以一般的工业相机全幅采样帧率难以满足采样要求,但可以通过减少单张图片的数据传输量来提高相机拍摄帧率。对于所选用的acA1600-60gm型相机,可通过上位机设置垂直采样系数来提高相机采样帧率。

经实际检测,相机的采样行数与帧率的关系如表1所示。由表1可知:当采样行数为1 200时,相机为全画幅采样帧率;当采样行数为3行时,采样帧率可达4 761 帧/s。

表1 采样行数与相机帧率对照表

以菱形图为例,图2为抽样系数等于3、分辨率为9像素×10像素的菱形图片。由图2可知,通过横向抽样,即抽取垂直方向排列箭头所标注的像素行,每3行抽样1行即可。相比原图,抽样后的图片虽然在纵向上被压缩了,丢失了部分信息,但是对抽样图像重建而言,依然可以得到菱形的中心点位置。

图2 原始、抽样和重建的菱形图片

由圆内的3条线的两端端点坐标可确定椭圆及其圆心,由表1可知系统采样帧率最高可达4 761 帧/s,远高于1 000 帧/s的最低要求。为提高算法稳健性,在满足帧率的要求下,尽可能采样更多的行数。如相较于仅采集3行数据,采集6行数据时,其数据量提升了一倍,帧率降低却有限,可有效提高算法的稳定性。

图3为锭端原始图像、抽样和重建图像。由图3(a)可知,锭端边缘信息虽然有丢失,但剩下的边缘点代入椭圆方程,足够重新拟合出锭端的边缘,并计算出椭圆圆心的位置。

图3 原始、抽样和重建的锭端图片

抽样的方式减少了椭圆拟合数据,会对椭圆拟合精度产生一定的影响。以图3(a)为原图进行手动抽样时,椭圆拟合数据未丢失,拟合精度会相对较高,将其拟合得到的椭圆圆心坐标设为真值。对抽样后的图片进行椭圆圆心识别并重建,以抽样系数为横轴,分别以图像平面上圆心纵向坐标与横向坐标为纵轴做折线图,如图4所示。

图4 抽样系数与圆心坐标折线图

图4中黑色直线为图3(a)椭圆圆心拟合的坐标。由图4可知:纵向坐标误差在0.6像素以内,横向坐标误差在0.3像素以内,即纵向精度损失相对较大;随着抽样系数的增大,横向坐标与纵向坐标的误差整体变大,但误差都控制在亚像素级别,对系统精度影响有限。

3 锭子振动轨迹的高精度检测

相机单位长度分辨率的改进和图片中异常点的处理是影响锭子振动轨迹检测精度的两个基础问题。

3.1 相机单位长度分辨率的改进

根据第2.2节分析可知,椭圆拟合并不需要图像中包含完整的椭圆特征,只要部分椭圆特征即可重建椭圆方程。考虑到系统检测精度与检测目标上单位长度的特征在图像中占据的像素点多少有关。调节锭端在视野中成像位置,使得锭端的部分特征占据尽可能多的图像视野。在保证成像清晰的前提下,所得到的局部采样原图与拟合的边缘椭圆如图5所示。为检测其视野大小,在锭子端面人工标定两个点,距离为4 mm,由式(1)可得系统分辨率提高至2.5 μm,然后拟合椭圆图形的完整轮廓。

图5 局部采样原图与拟合的边缘椭圆

3.2 图片中的异常点处理

利用相机获取椭圆的图片后,先用Canny边缘检测提取锭端边缘,然后进行异常点过滤,最后利用筛选后的边缘点进行椭圆拟合。椭圆提取算法流程图如图6所示。

图6 椭圆提取算法流程图

常见边缘检测方法有Sobel算法、Roberts算法、Canny算法等。Canny算法具有很强的抗干扰能力,稳定性好,并且可以结合场景特性调整阈值[12-13],因此选用Canny算法进行边缘检测。图7为不同算法处理边缘图像的结果,图7(a)为Canny边缘检测算法提取的边缘。从图7(a)中红色标注部分可以看到,在实际应用中边缘检测的结果不可避免地会有一些瑕疵。如果直接将所有检测出来的边缘点应用于椭圆的拟合,会导致检测误差。

图7 边缘图像处理结果

RANSAC(random sample consensus)算法是可以从一组包含噪声的数据集中,通过不断迭代的方式估算目标模型参数的算法[14]。RANSAC算法将数据集中的样本点分为内点与外点,内点指的是符合目标模型的点,其他点则为外点,也称为噪声点。锭端边缘图像中,绝大部分的点在目标椭圆上,因此可以应用RANSAC算法检测并排除异常点。对得到的边缘检测点使用RANSAC算法,其最优椭圆方程内点如图7(b)所示。图7(c)为采用RANSAC算法检测图7(a)中白色方框内区域的图像处理情况,其显示锭端轮廓上的红圈标记的异常点已被剔除。

4 锭子振动三维轨迹检测

从连续的锭端图像中获取锭端振动三维轨迹,需要从单张锭端图片重建锭端圆心空间位置,涉及锭子锭端成像原理以及锭端圆心位置求解的问题,其中锭端圆心位置求解存在二义性的问题。本文结合锭子运动特性,设计了一种锭端位置求解算法实现锭端圆心位置求解。

4.1 锭子锭端成像原理

锭子的锭端边缘在空间中可以抽象为一平面上的圆,其圆心在空间中的轨迹可以有效表征锭子的三维振动特性。

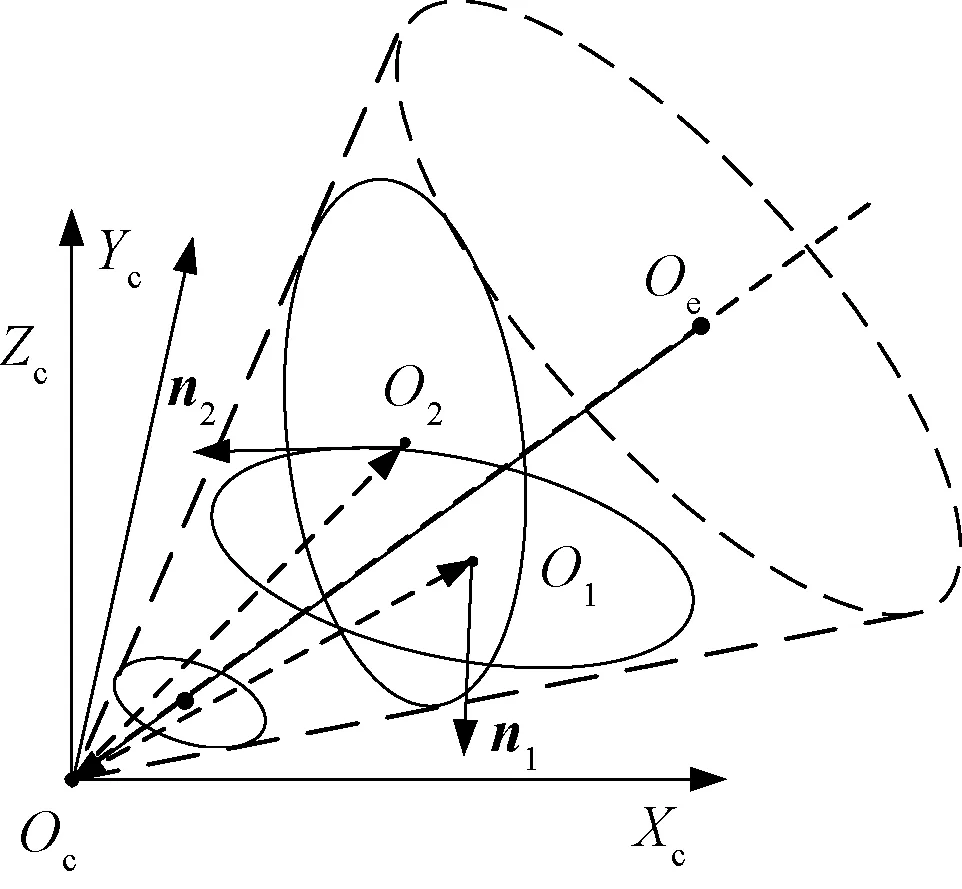

为了方便分析,建立相机成像模型如图8所示。由图8可知,成像模型包括Oc-XcYcZc相机坐标系、O-UV图像坐标系与像平面坐标系Oi-XiYi。相机坐标系中以相机光心为原点,光轴为Zc轴,Xc轴和Yc轴分别与像平面坐标系的Xi轴和Yi轴平行。

图8 相机成像模型

依据小孔模型,图像坐标系统中点 (u,v)与对应的相机坐标系下点(xc,yc,zc)映射关系为

(3)

式中:K为相机内参矩阵,可以通过对相机的标定获得。

不考虑空间圆退化情况,空间圆在图像平面上的投影是一个椭圆,投影路径为一椭圆锥面,可用椭圆一般方程表示图像平面上的椭圆。依据相机成像模型,可由椭圆一般方程反推出图8中的椭圆锥面的方程,如式(8)所示。

XTKTCKX=0

(4)

式中:X为椭圆锥面上的点坐标;K为相机内参矩阵;C为椭圆一般方程式的二次型矩阵。

4.2 锭端圆心空间位置的二义性

若存在平面与图8中的椭圆锥面相交,且得到的圆半径与锭端半径相等,则该圆的圆心坐标用来表示锭子锭端的空间位置。

为了方便分析,将椭圆反投影得到的椭圆锥面变换至标准坐标系中。式(4)中C为实对称矩阵,可知KTCK计算结果也为实对称矩阵,将其对角化得到对角矩阵Λ,如式(5)所示,式中λ1、λ2、λ3分别为标准坐标系下椭圆锥面的系数。

(5)

则规范椭圆锥体矩阵表达式为

X′TΛX′=0

(6)

式中:X′为规范椭圆锥体上的点坐标。

在标准空间下可求得圆心位置[15]为

(7)

式(7)中R为锭子端面半径,对应的法向量为

(8)

在相机坐标系下对应的解为

(9)

(10)

由式(9)和(10)可知,锭端圆心存在一个正解与一个虚解,即锭端圆心位置求解存在二义性,如图9所示。由图9可知,其两个解的空间圆圆心分别为O1、O2,对应的法向量分别为n1、n2。两个空间圆在轴线为OcOe的椭圆锥面上。

图9 单位圆位姿测量示意图

4.3 锭端圆心空间位置求解算法

通过单目相机恢复锭子端面圆心位置会出现二义性问题,可通过添加约束或多张图片检测解决圆心二义性问题[16-17]。本文结合锭子运动特性,提出一种位置求解算法,排除锭端圆心位置的虚解。

锭子旋转时其底部紧贴在底座通孔上,设底座圆心为Os,可证明只有锭端圆特征正解对应的锭子轴线穿过Os,虚解不满足,以下给出简要证明。

图10 圆位姿测量截面图

(11)

当正解与虚解对应的轴线均穿过定点Os的假设成立时,易证OsOc与图12中直线OeOc重合。当锭子振动时,其端面的截面AB满足:截面AB与圆C2相切;截面长度为r,即其截面端点A与B在圆C1上。

因为锭端两个位置的解AB、A′B′关于轴线OsOc空间对称,可得OsOc为∠AOcA′的角平分线,得AA′⊥OsOc。结合圆周关系可知,2∠AA′B=∠AOsB得:

(12)

即直线AOc与直线OcOs夹角α为常量,当锭子振动时,截面端点A在圆C1上移动,且Oc为定点(相机光心处),Os也为定点(锭子底部位置),其AOc与直线OsOc夹角无法保持常量,即上述假设不成立,即锭端圆位置虚解不穿过定点Os。

通过判断锭端轴线是否穿过锭子底座圆心,可排除二义性虚解。但由于系统噪声以及锭子制造误差,其锭子轴线并不是严格穿过底座通孔圆心Os,而是穿过通孔圆心Os附近空间。为了有效区别正解与虚解,需要将相机与底座调整至合适的位置,使其虚解对应的轴线远离Os,从而排除虚解。当相机、底座与锭子按图11所示形式安置时,其正解与虚解圆心分别为Ot、Of,对应的轴线分别为lt与lf, 轴线lt穿过定点Os附近空间,而轴线lf远离定点Os。

图11 锭子二义性解示意图

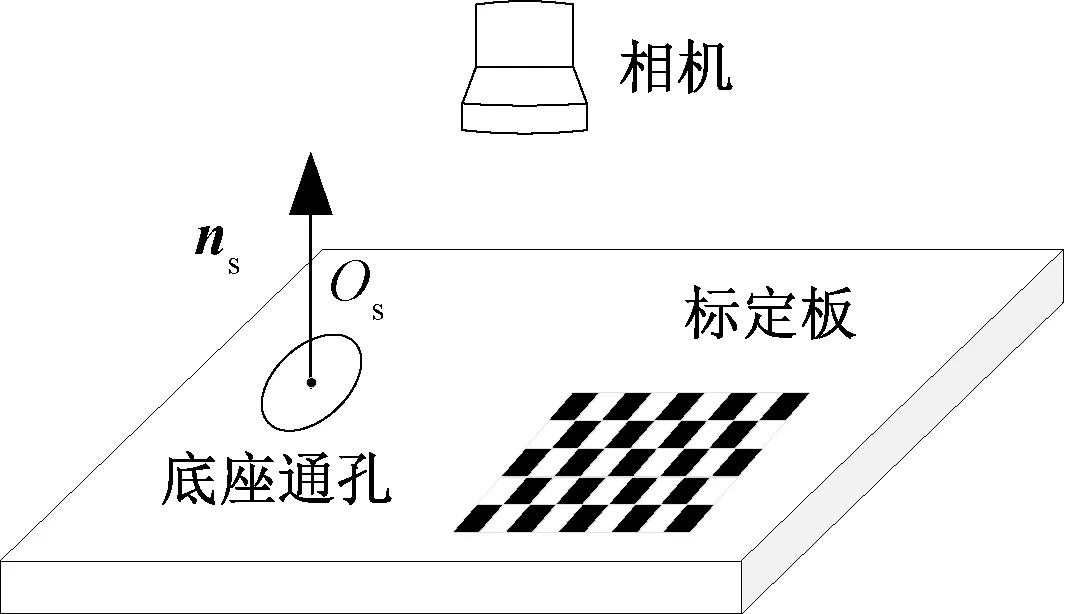

锭子底座是一个已知半径的通孔,具有空间圆特征,结合相机标定法可求解其相机坐标系下的坐标。具体求解方法如下:(1)在锭子底座上安置一个棋盘格标定板进行拍摄, 结合相机标定法可求解底座平面法向量ns,如图12所示;(2)底座通孔坐标由第4.2节可解得两个解,且因底座平面法向量方向与底座法向量一致,可以排除虚解,即可求解锭子底座坐标。

图12 底座圆心位置标定示意图

4.4 锭端圆心空间位置求解算法验证

为了验证算法可行性,搭建试验平台,调整相机平面与锭子底座保证一定的夹角,由第4.3节可求解底座通孔圆心坐标Os坐标,为(5.720,3.440,576.410),法向量为(0.356 0.050 0.930)。锭子在转速为4 000 r/min时采集1 000张图片,可求解锭子端面空间圆位置,其锭子轴线如图13所示。

图13 锭子轴线二义性图

图13中黑色直线集合为正解对应的轴线集合,蓝色直线为虚解对应的轴线集合。由图13可知,其正解对应的锭子轴线均穿过定点Os空间附近区域内,而虚解轴线集合穿过远离定点Os的某个区域内,因此,通过点到直线的距离有效排除虚解。

试验发现,当相机平面与锭子底座平面夹角变大时,相应的两个区域也会远离,有利于虚解的排除。而当夹角变小时,两个区域会靠近,并有重叠的可能,因此需要尽可能避免相机平面与底座平面平行。相机平面与锭子底座平面最小夹角大小由锭端直径、锭子长度、锭子振幅等综合因素决定,需要多次调试,以保证其正解与虚解对应的轴线区域不干涉。

4.5 锭端三维轨迹

从单张图片可以求解锭端空间位置,通过连续的图片便可检测锭端振动轨迹。以某型号铝套管锭子为试验对象的振动检测结果如表2所示,每次试验采集图片1 000张,其锭子端面圆心三维轨迹如图14所示。计算其散点集合中点与其他点最大距离,即为锭子在该转速下的振程。由表2可知,当锭子转速变大时,其锭子帧率也随之变大,且横向、纵向的振幅也随之变大。

图14 锭端圆心三维轨迹图

表2 锭子测振试验参数

5 结 语

为提高传统纺纱锭子测振系统的适应能力,改善可操作性以及降低测试系统的制造成本,提出基于单目视觉的锭子振动检测系统,设计锭端图像采集与处理方案,有效提高了系统采样帧率,提出了一种位置求解算法,通过相机求解锭端位置,并且试制了样机。试验表明,该系统能够有效克服了空间圆二义性的问题,分辨率可达2.5 μm,采样频率最高可达4 761 帧/s,满足锭子测振需求。