刮板输送机无线控制装置的设计

张 磊

(潞安化工集团常村煤矿, 山西 长治 046102)

引言

煤矿综采工作面中刮板输送机是一个非常重要的运输设备。在采用刮板输送机运输大件的过程中,工作人员对其运行状态进行观察,当发现问题时借助工作面扩音机电话与司机进行沟通。假如机电出现问题,那么将直接导致工作人员的安全受到威胁,基于此本文以LoRa 技术为基础,将其运用到刮板输送机无线控制装置上,这样不仅可以保证物料运输随行人员能够对刮板输送机启停与正反车进行有效地控制,还能够有效地提升刮板输送机输送物料的安全性。

1 煤矿无线通信技术

由于刮板输送机所处的工况条件相对复杂,比如潮湿、电磁干扰严重等,由此可以看出,一种合理的无线通信方式对于刮板输送机的控制显得十分必要。目前煤矿井下无线通信技术主要有泄露通信、Zig-Bee、蜂窝移动通信、红外通信、Wi-Fi 等。并且部分煤矿已经开始将5G 技术应用到煤矿作业中,并且已经得到了明显效果。不同的技术在相应的工作环节可以发挥其特有的作用,通常具有带宽高、延时低等优点。但是经过工程实践发现也存在一些不足,比如覆盖面积小以及能耗大等。

LoRa 是一种新型的无线通信技术,其属于扩频调制技术。其可以运行在如下几个方面:免许可的ISM 开放频段、915 MHz、433 MHz、868 MHz 等,其具有:能耗低、速率比较小、成本相对低、覆盖面广等特点[1-2]。

2 整体设计方案

刮板输送机无线控制装置主要由两个方面组成,分别为无线固定终端、无线手持终端,图1 为系统示意图。

图1 系统示意图

通常由工作人员手持无线终端进行控制,借助无线终端上面设置的按键将信号传输给微处理器,接着在微处理器将信号进行处理,在对将该信号传输给LoRa 单元。而相应的将无线固定终端设置在综采工作面的液压支架上方,借助LoRa 单元将信号传输给微处理器,并将该信号传输给本安型输入输出模块KJS101-4,最终可以实现对刮板输送机的控制[3]。

3 系统硬件

3.1 无线手持终端硬件

无线手持终端包括铿电池、防爆按键、微处理器、LoRa 射频模块单元。图2 为无线手持终端电路图。

图2 无线手持终端电路图

该微控制器选用意法半导体公司TSSOP-20 封装的32 位芯片STM32F030F4P6,其具有较高的性能、每个引脚都设置有单独的配置频率、具有映射功能等。射频单元选用SEMTECH 公司SX1278 芯片,其可以借助UART 实现与微处理器通信。

工作人员可以通过控制S1、S2、S3按键实现对刮板输送机下达指令,并且在芯片外围设置了七个GPIO 口可进行扩展接口,这样可以便于后期进行装载机、破碎机以及泵站等设备的控制。

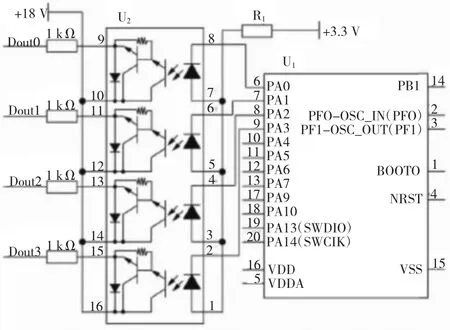

3.2 无线固定终端硬件

无线固定终端主要包括如下几个控制单元:电源单元、微处理器单元、LoRa 射频单元等。通常,射频模块接收控制指令之后,微处理器将信号传输给KJS101-4 下位机,从而可以对刮板输送机进行控制,图3 为微处理器与KJS101-4 的连接电路。

图3 微处理器与KSJ101-4 连接电路图

该控制器供电电压为18 V,相应的微处理器供电电压为3.3 V,因此,需要在微处理器与KJS101-4之间设置光偶合器TLP627-4GB。从而可以使用LM2596 单片集成稳压器转换成3.3 V,最终可以对微处理器以及SX1278 射频单元进行供电。

3.3 射频模块参数设置

装置手持终端以及相应的固定终端LoRa 模块的参数设置相同:芯片空中速率为2.4 kbit/s,其可以和MCU 的通信接口为UART、通信速率9.6 kbit/s射频芯片共有4 种工作模式,需要借助引脚MO、M1 进行控制。

3.4 无线手持终端低功耗设计

对于无线手持终端而言,由于供电方式为电池,因此为了能够延长工作时间将对微处理器以及LoRa射频单元进行低功耗设计。

无线手持终端处于等待模式下时,将微处理器工作模式设置为Stop 模式。在该模式下,1.8 V 供电区域始终处于停止工作的状态。与此同时,相应的电压检测装置也处于低能耗状态。可是寄存器与SRAM 处于得电状态,GPIO 口处于进入前的工作状态,并且将引脚映射功能设置为模拟量输入GPIO_Analog,仅仅在按键输入处于终端的状态下才可以开启工作。

4 系统软件

4.1 无线手持终端软件

图4 为无线手持终端软件设计流程图。

图4 手持终端软件设计流程图

手持终端获得电能后,首先微处理器将会开始对外设进行相应的初始化,由系统开始设置NVIC 中断控制器,并且需要对LoRa 射频单元进行初始化,与此同时微处理器与相应的射频单元开始进入Stop 状态以及休眠状态。假如发现按键处于按下的状态时,那么此刻将会把微处理器调整为工作状态,微处理器将会依据中断信号的类别对射频单元进行信号的传输,最终将会等待固定端回应信号。

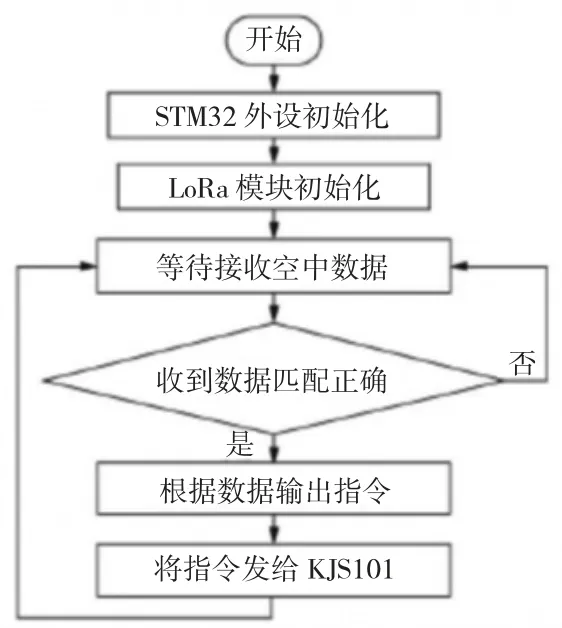

4.2 无线固定终端软件

图5 为固定端软件设计流程。通过分析发现无线固定端选用电源的形式进行供电,由于其在接受数据的过程中需要保持一定的时效性,因此在固定终端设置了低能耗与空中唤醒。当其得电后,这时微处理器对各个单元进行初始化。接着当接收到数据后,其开始与内部控制的字符进行匹配,当匹配成功后,这时可以与无线手持端传输信号,与此同时将得到的指令传给KJS101-4,最终可以可以对刮板输送机进行控制。

图5 固定端软件设计流程图

5 测试分析

在对无线手持终端的功耗进行测试时,通常是以电流为参考。在对其进行监测的过程中借助万用表,对手持终端静态电流进行测试,而选用示波器对探头的动态电流进行监测。假如固定端传输数据的时间设定为1 s,那么发送的时间需要5 min,相应的发送电流可以得到124 mA,待机电流为30 μA,经过折算需要花费1 h,其平均功耗需要0.443 mAh。

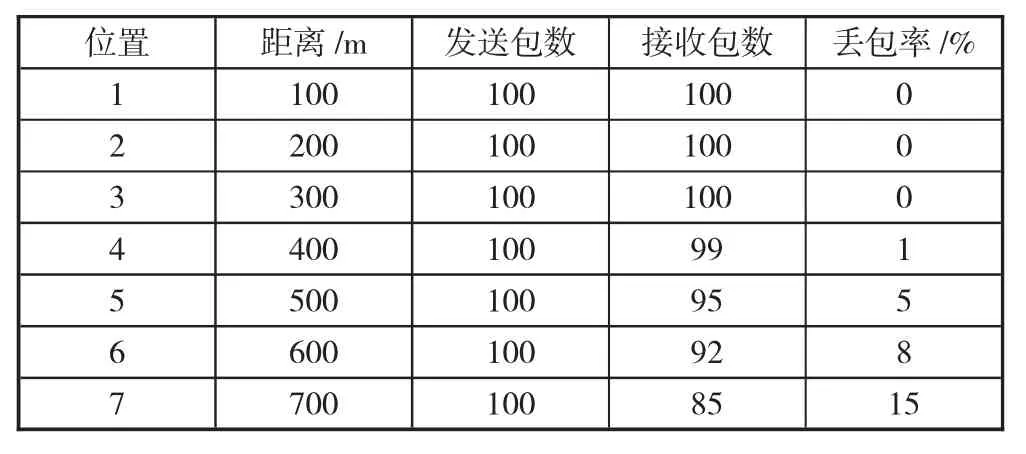

假如天气良好时,可以在煤矿地面对通信距离以及相应的丢包率进行测试。通常在进行测试的过程中可以选用外置吸盘天线,对应的增益可以达到5dBi,选择垂直极化设置,相应的天线高度设定为2.5 m。通常每包数据间隔时间在2 s,能够发100 包数据,并且每包数据可以包含30 字节,表1 为丢包率统计表。

通过表1 看出,如果丢包率低于5%,那么将其当做有效通信距离,并将装置设定在500 m 的范围内。通常对于大型煤矿而言综采工作面宽度设定在300 m以内,认为该装置能够满足煤矿井工程的需要。

表1 丢包率统计

6 结语

本文设计了LoRa 技术的刮板输送机无线控制装置方案,并且介绍了无线手持终端以及对应的无线固定终端的软硬件设计,最后对功能进行监测。通过监测结果分析发现,该设备可以实现低能耗、数据传输远,从而可以有效地解决刮板输送机运输物料控制的问题。与此同时,可以借助功能扩展实现对煤矿安全生产的优化。