矿用大功率定向钻机关键技术研究

成志亮

(山西金鼎高宝钻探有限责任公司, 山西 晋城 048000)

引言

随着科学技术的发展,煤矿作业装备也逐渐齐全,目前煤矿井下作业工作面开采已达到1 500 m 以上,为了能够达到作业面深度瓦斯处理的要求,相关研究人员设计了较大功率的钻进设备,主要考虑在作业煤层处进行超长定向钻孔作业探究,有时也会触及到顶板高位钻孔作业方面,通过对该方面的问题不断深入研究,对煤层钻孔的深度逐渐增加,确保能够使得对矿井中的瓦斯进行处理,以及对生产管理方面制定全面的制度体系,在煤矿中进行定向长距离钻进方法也逐渐在进行瓦斯抽采工作上应用。针对上面所描述的现象,在“十二五”期间,设计了能够进行深度钻孔的大功率钻进设备,能够实现在顶板处进行较大范围的钻进,能够有效地处理上隅角瓦斯的现象。

1 技术研究思路

1.1 基本需求分析

在钻进的过程中,钻进的对象为顶板,当出现破碎岩层的情况下,应该通过回转钻的措施进行作业,从而能够达到钻孔延伸的目的,且在该煤层枝状钻孔群进行深度钻进的过程中,应该使用复合措施来进行定向钻进,这样的作用是能够大大提高作业效率,所以,对钻机的设计应该满足复合钻进、定向钻进、复合钻进这三大要求;为了能够确保在面对超长工作面的时候进行瓦斯抽采工作,钻机必须满足其深度钻孔的长度约为1 500 m 左右[1];在进行作业的过程中,为了能够避免不会出现将钻头卡住的现象,需要将钻机设计为具有较大扭矩输出的特点,并且还应该配有较大的起拔能力,从而能够满足钻被卡住时能够进行起拔的目的;此外,还应该对作业的周边地质条件进行分析,开发出相适应的功能结构。

1.2 技术解决方案

针对上面所提及的功能要求,对钻进设备的结构以及相关的零部件和作业系统进行研究,如表1 所示为钻机的主要相关技术参数。

表1 钻机主要技术参数

通过结合数字化信息技术,对钻机的工作特点进行分析;采用模块化构建模式,将大功率钻进设备所需要使用的重要功能进行设计;对记录的相关参数进行审核、CAE 分析等措施,达到钻机一体的目的;通过使用恒功率调整等相关的措施,建立能够适应恶劣环境的钻机液压系统,通过能够达到减小钻机设备的异常情况,提高了设备的安全可靠性。

2 关键技术研究

2.1 总体布局设计

钻机设备的整体设计和运动方式是需要重点考虑,由于这将会直接对设备的尺寸、性能、动能类型造成影响,而且还对其设计成本、安全可靠性等方面带来影响。通过对大功率定向钻井设备作业过程中的需求,该设备通过全液压的方式进行作业,结构设计为履带式,采用两列布置结构,从而能够达到结构紧凑的效果,如下页图1 所示,为钻机的外形结构图。

图1 钻机结构示意图

将设备的主机和操作台在底盘上进行布置,通过采用液压管路的方式将各个部件进行功能连接。确保能够实现大的给进行程,将双履带进行平行设计,采用液压油缸和地锚的方式达到设备有效固定的目的。通过对定向钻机设备的作业情况进行分析,在操作台的右边安装防爆电脑集成设计,从而能够实现及时对钻孔数据查看。

2.2 大能力回转器与托板设计

回转器是由钻机给进装置和托板相互联系的,且能够实现起拔力的传递,从而托板的设计将会影响到钻机能否最大限度地发挥性能。

2.2.1 大能力回转器设计

回转器工作原理是通过对钻具的驱动来进行回转,能够传递扭矩和回转速度,此外,也能够配合拧卸钻杆相关事项的需要。为了能够有效地处理较大能力的传递和小型化构造的矛盾,应该针对性的使用双液控变量液压电机,该电机的工作原理是通过行星齿轮、斜齿轮后,起作用是达到了两级减速的目的,从而有效输出转矩和转速,为回转器的工作原理。通过对工作过程中输出转矩的需要,最终选择回转器的总传动比,且需要合理设计两级传动比。

根据钻机设备的需要,将回转器选择为通孔结构,通过对关键部件进行修改优化处理后,最终确定选择135 mm 的主轴通孔,其作用是能够实现各种型号钻具。将对齿轮的工作性能进行研究,针对性地选择出齿轮所需要的材料以及结构,并且做优化处理,从而能够实现具有较大的输出功率和输出转矩。此外,通过采用湿式摩擦片抱紧设备,将其布置在驱动端,其作用是能够有效的对钻进设备进行制动。

2.2.2 托板设计与分析

在主机单元中,托板作用是将给进机身和回转器进行联接,且将给进力输送到回转器,从而达到前后位移的效果。确保有效增加托板的强度,应该使用整体式结构的方式进行铸造;确保在进行作业时能够有效地避免钻杆丝扣损耗,应该在液压系统的基础上,将给进油缸和托板之间采用特殊处理。

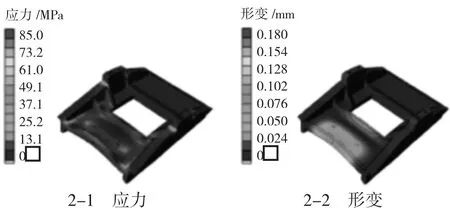

托板在钻机中作为受力零件,需要对托板的结构采用有效地措施进行优化。根据三维软件设计托板的三维模型,且采用网格划分的方式,选择单元类型的特点是能够有效地减小积分,且能够对网格划分的效果进行查看;通过对托板在实际工作过程中所受力情况的研究,设立参考点取代主轴中心,进行静力学仿真试验,如图2 所示为托板应力和形变图。

图2 托板应力和形变云图

通过分析,可以明显看出托板能够承受最大85.0 MPa 的应力,大多数的应力还是在80.0 MPa 以下;也能够明显看出最大的形变量是0.180 mm,是在托板后面的位置处。托板设计采用的材料是铸钢ZG270-500,该材料的许用应力为270.0 MPa,所以综合性能都是满足所需要的条件。针对应力大于80.0 MPa 的位置,通过采用倒角的形式处理;由于在中间的位置处应力和形变都比较小,所以不需要外加处理;可以在托板后上部的位置处增加竖筋,其目的是能够有效减小形变量[2]。

2.3 动力与液压系统设计

通过对作业过程中所应用的液压系统进行分析,选择出匹配的液压元件,且设备中所选用的动力元件将会直接对设备的性能带来影响,应该将钻机实际工作情况结合起来研究。

通过对钻机设备的实现的功能分析,其液压系统是由三个系统组成,分为是行走系统、辅助系统、钻进系统。通过对设备需要实现产距离定向钻进的功能要求,需要将钻进系统建立2 种模式进行作业,通过建立两组泵空容积调速系统,能够有效地降低两种模式之间的干预,能够对给进单元实行精准控制。通过应用三泵开式液压系统措施,能够对回转和给进作业优化处理,达到节能的效果。

通过对液压系统组成研究,进行相关回路的建立。对回路、行走、给进等回路采取参数方面的设计;针对于大功率定向钻机设备在工作过程中所具有的特点,采取钻杆丝扣的防护处理、防掉钻保护、定向钻进保护等多回路功能,从而能够有效地增加系统安全性。

3 性能测试试验

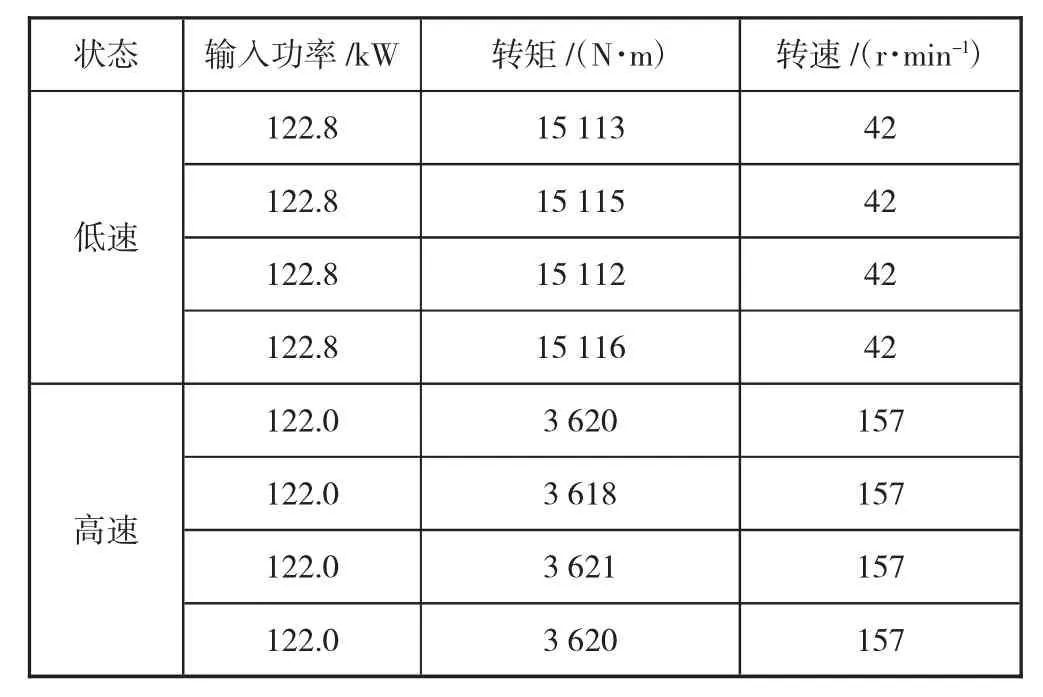

对钻机的工作性能进行测试是确保在实际工作过程中减少故障率,需要对其进行温升测试、负载测试、空载和过载情况下测试等。通过相关的勘探设备进行对钻机的性能测试。如下页表2 所示为钻机设备在低速和高速下的监测结果。

表2 钻机负载性能测试结果

通过对测试的结果进行分析发现钻机的转矩和转速都能满足要求,其他相关的性能结果的测试也都是符合标准要求。

4 结论

1)针对大功率定向钻机设备进行分析研究,对设计该设备存在的相关问题进行解决,有效地提高了该设备的工作效率和使用寿命。

2)钻进性能测试结果显示该设备的相关性能都能够满足条件,在进行超长距离定向钻孔的作业中提供了技术和经验。

3)通过使用模块化的设计模式,能够增加钻机设备的零件的通用性,减小开发成本,对使用大功率钻机设备起到重要的作用。