基于Ansys 的矿用液压支架底座受力分析及结构优化

姜元元

(永定庄煤业公司, 山西 大同 037000)

引言

井下煤矿开采中液压支架是不可或缺的重要机械装备,在保障煤矿开采安全方面发挥着不可替代的作用[1]。煤矿工作面的液压支架使用量比较大,在煤矿运营成本中占据比例相对较高。利用传统设计方法对矿用液压支架进行设计时,考虑到液压支架运行过程的可靠性要求较高,通常都会采取冗余设计的思路,即对结构件进行加大加厚处理[2]。这种设计思路虽然能有效保障液压支架运行过程的稳定性和可靠性,降低设备运行过程中的故障率,但与此同时会带来一系列问题,最典型的问题是使设备变得更加笨重,浪费资源,投资成本加大[3]。近年来,有限元方法在机械结构优化设计方面的应用越来越广泛,不仅可以保障机械结构的可靠性,还能确保其结构规格尺寸最优[4]。本文以ZF3700/16/26 型液压支架的底座为研究对象,利用Ansys 软件对其结构尺寸进行优化改进,效果良好。

1 液压支架底座有限元模型的建立

1.1 三维几何模型的建立

以ZF3700/16/26 型液压支架的底座为研究对象。首先利用Pro/E 软件构建底座的三维几何模型。需要指出的是,液压支架底座的实际结构比较复杂,包含有很多倒角、倒圆等细小结构,且各结构件之间多通过焊接方式进行连接。如果完全按照实际结构建模,会导致模型非常复杂,不仅会影响计算过程的效率,甚至可能导致计算过程不收敛,无法得到想要的结果。所以建模时作简化处理,将底座视为一个整体,且对倒角、倒圆等进行忽略[5]。

1.2 有限元模型的建立

如图1 所示为液压支架底座有限元模型。将建立好的三维模型导入到Ansys 软件中。首先定义材料属性,液压支架底座通常使用Q550 钢材加工制作,弹性模量和泊松比分别为2.06×105MPa 和0.28,密度为7.85 g/cm3,屈服强度和抗拉强度分别为550 MPa和630 MPa,延伸率大约为16%。模型中按照上述参数设置材料属性,且将材料设置为各向同性,然后进行网格单元划分。为了提升计算精度同时缩短计算时间,本模型基于非均匀网格进行划分,在耳板和柱窝部位进行网格细化,选择的网格类型为四面体网格,划分得到的网格单元和节点数量依次为8 567 个和9 121 个。

图1 液压支架底座有限元模型

2 液压支架底座受力分析及存在问题

2.1 受力结果分析

利用有限元分析软件对模型进行计算后,可通过后处理模块分析计算结果。如图2 所示为提取得到的液压支架底座的应力分布云图,由图2 可知,底座结构工作时承受的应力呈现出明显的不均匀性,绝大部分位置应力非常小,几乎为0。部分位置受力相对较大,出现了一定的应力集中现象,其中受力较大的部位主要集中在垫块、柱窝以及耳板位置,应力最大值为93.46 MPa。

图2 液压支架底座的应力(Pa)分布云图

2.2 存在的问题

液压支架底座主要利用Q550 钢材加工制作,该材料的屈服强度为550 MPa。根据机械工程中结构件安全系数至少为1.5 的基本要求,可以计算得到Q550 材料的许用应力值为366.67 MPa。通过有限元分析发现底座结构的最大应力值只有93.46 MPa,远远低于材料的许用应力值。出现这种情况的主要原因是在底座结构设计方面,将钢材的尺寸或厚度设置过大,导致结构件刚度、强度等出现了冗余。这种设计思路虽然能更好地保障底座结构运行过程中的安全性和可靠性,能抵抗更大的外部作用力保证不发生故障问题,但是过分的冗余是对钢材资源的浪费,会增加液压支架整体的生产加工成本。

3 液压支架底座结构的优化改进

3.1 优化改进思路

对于液压支架底座,耳板、柱窝和垫板结构是影响其性能的关键部位,也是影响整个底座重量比较显著的部位,所以以上述3 个部位的结构参数为优化对象。在ZF3700/16/26 型液压支架的底座结构中,垫块宽度P1、柱窝高度P2 和耳板厚度P3 的初始值分别为160 mm、350 mm 和60 mm。为了不对原始底座结构做过多的改进,影响整个加工工艺过程。本次主要在3 个结构参数初始值的±10%范围内进行优化。如图3 所示为确定的3 个优化对象的尺寸变化范围。

图3 优化对象的变化范围

优化改进过程中要求在相同的工况条件下,液压支架底座的最大应力值不得超过Q550 材料的许用应力值,以此来保障底座结构正常工作时的稳定性和可靠性,以上即为优化时的约束条件。以底座结构的重量为优化目标,即在尺寸变化范围以内,且在满足材料许用应力值的前提下,确保结构件的重量最低。

3.2 优化改进结果

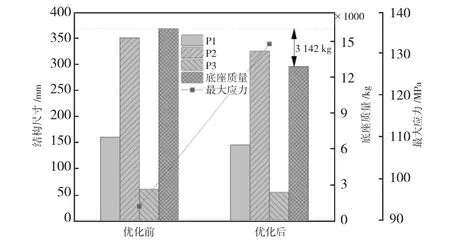

根据以上优化改进思路,利用Ansys 软件开展优化改进工作。优化时软件会自动在上述3 个范围内分别取值,并建立有限元模型进行计算分析,然后对不同模型结果进行对比,在满足约束条件的情况下,选出结构件质量最小的作为最终的优化结果。如图4 所示为液压支架底座优化前后技术指标对比情况。从图4 中可以看出,优化改进后的垫块宽度、柱窝高度和耳板厚度分别为145.04 mm、324.44 mm 和54.07 mm,以上3 个结构尺寸与原始尺寸相比较分别减小了14.96 mm、25.56 mm、5.93 mm。

图4 液压支架底座优化前后技术指标对比情况

如图5 所示为液压支架底座优化后的应力分布云图。从图5 中可以看出,优化后的底座结构应力分布规律基本上与优化前相同,同样出现了一定的应力集中现象,主要集中在耳板、柱窝和垫块上,但最大应力值提升到了132.31 MPa。与优化前相比,应力最大值提升了38.84 MPa,仍然在材料的许用应力值范围内,可以保障底座结构运行的可靠性。

图5 液压支架底座优化后的应力(Pa)分布云图

优化前液压支架底座整体质量约为16 085 kg。通过结构优化改进,关键部位的尺寸均有所降低,所以整体质量也有所降低,最终结果约为12 943 kg。与优化前相比较,整体质量降低了3 142 kg,降低幅度为19.53%。大型设备重量与价格之间呈线性关系,底座结构重量降低意味着加工成本会出现大幅度降低。

4 应用效果分析

为了验证液压支架底座结构优化改进的可靠性,根据优化方案加工底座,并将其部署到ZF3700/16/26型液压支架工程实践中。目前优化后的底座结构在工程中已经应用超过一年时间。整体上运行良好,没有出现明显的故障问题,验证了优化改进的合理性。通过此次优化改进,降低了液压支架底座零部件的加工生产成本,幅度约为19.53%,为企业创造了良好的经济效益,获得了相关技术人员的一致好评。

5 结语

以ZF3700/16/26 型液压支架底座为研究对象,基于Ansys 软件对底座受力情况进行分析,并对其结构进行优化改进。所得结论主要有:利用Ansys 软件建立有限元模型对底座结构的受力情况进行分析,发现最大应力值为93.46 MPa,远低于Q550 材料的许用应力值,存在冗余问题;以底座整体重量为优化目标对关键结构尺寸进行优化改进,在确保底座最大应力不超过许用应力的前提下,使其整体质量降低了3 142 kg,降低幅度为19.53%;将优化后的底座结构应用到液压支架工程实践中,整体运行良好,大幅度降低了底座的生产加工成本。