带式输送机滚筒轴断裂故障分析

宋玉斌

(潞安化工集团古城煤矿, 山西 长治 046100)

引言

某矿业公司输送机改向滚筒轴出现断裂现象,断裂存在于滚筒附近40~50 mm 之间,也就是轴径变化明显的区域,断裂面和滚筒轴轴线呈垂直关系。滚筒轴断裂现象不仅会降低输送机的工作效率,还会给操作人员的生产安全带来威胁,不利于经济成本的控制。经过初步分析,总结出可能造成滚筒轴断裂的原因,包括滚筒轴径变化幅度较大,产生应力集中现象,过大的应力产生局部破坏;滚筒轴长期承受交变载荷的冲击出现疲劳破坏。为了明确造成滚筒轴断裂的原因,采取针对性的措施,避免此类事故的出现。本文通过有限元分析的方式,对于滚筒轴不同工况下的载荷分布进行模拟,得出滚筒轴的失效原因。

1 滚筒轴断裂故障原因分析

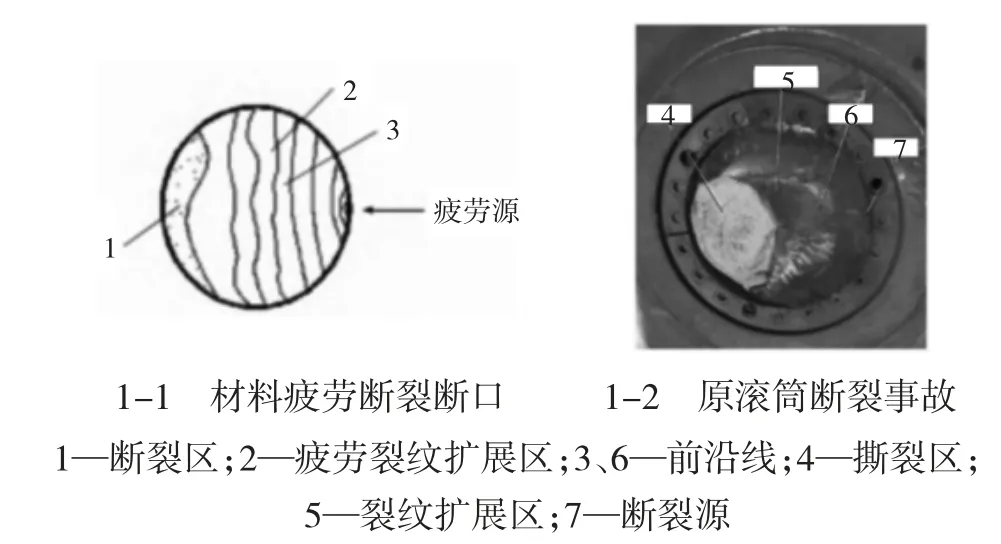

滚动轴常见的破坏形式包括疲劳、腐蚀、磨损、撞击、微动以及蠕变等,实际工作过程中轴类零件通常承受交变载荷的冲击,因此最为常见的破坏形式为疲劳破坏[1]。原滚筒断裂事故如图1-1 所示,观察断裂处的表面特征不难发现,右侧相对光滑且存在锈迹,为疲劳裂纹扩展区;左侧相对粗糙,为脆性断裂区。

输送系统的工况在工作过程中不断发生变化,滚筒轴的工况也随之改变。滚筒轴的载荷分布随工况变化呈现出周期性或者非周期性的变化规律。随着交变载荷的不断冲击,材料表面从疲劳源处开始形成裂纹形核,裂纹形核出现在靠近滚筒截面变化处40~50 mm 也就是轴径变化较为明显的区域。随着交变载荷的持续作用,裂纹不断扩张,滚筒轴的强度刚度不断削弱,最终产生疲劳断裂现象。材料疲劳断裂断口和现场原滚筒事故照片对比如图1 所示。

图1 疲劳断裂断口与现场原滚筒的事故照片对比图

2 滚筒轴结构及载荷分析

2.1 结构分析

滚筒轴是滚筒的重要组成部件,主要作用是将轴上零部件连接为一个整体,起到传递载荷的作用。滚筒轴整体结构较为复杂,轴上零件通常包括轴肩、键槽以及环槽等多个零件。此外,为了确保零件的定位,零件布置区域的轴径往往会出现较大的变化,出现应力集中区域,局部应力过大使得滚筒轴产生疲劳破坏现象[2]。

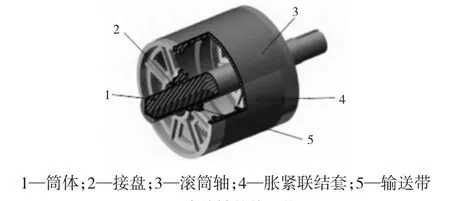

滚筒的主要组成部分包括筒体、胀紧联结套、接盘、滚筒轴以及输送带,滚筒轴整体结构图如图2 所示。滚筒轴各部件材料和相应性能参数如表1 所示。

图2 滚筒轴整体结构图

表1 滚筒轴各部件材料及相应性能参数

根据表1 和图2 不难发现,滚筒轴整体结构较为合理,零部件布置符合相关要求,根据现场照片查询相关案例以及文献,得出结论,在轴径变化较为明显的区域,设计的过渡圆角半径较小,应力集中现象未能很好的消除,导致滚筒轴局部应力过大。

2.2 载荷分析

实际工作过程中,滚筒轴的载荷分布会随着设备工况的改变而改变。为了对滚筒轴的应力应变和疲劳寿命进行准确分析,以正常输送工况和逆止器逆止工况两种工况为例,滚筒具体载荷及扭矩如表2 所示。

表2 滚筒具体载荷以及扭矩(输送量Q=1 200 t/h)

工况1(正常输送工况):滚筒除了绕滚筒轴转动未受到约束外,左右两端的径向和轴向均受到约束。在滚筒包角表面积上施加一个输送机张力。

工况2(逆止器逆止工况):滚筒左右两端径向和轴向均受到约束,绕滚筒轴转动也受到约束。在滚筒包角表面积上和滚筒轴上分别施加输送机张力以及扭矩[3]。

3 有限元分析

3.1 有限元分析过程

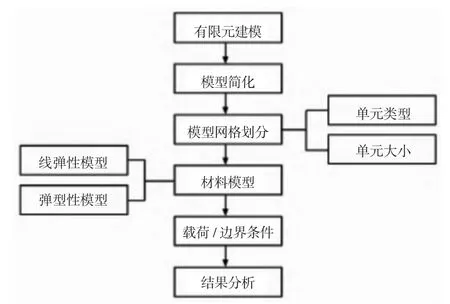

滚筒轴是滚筒的重要组成部件之一,因此具有整体结构复杂、载荷分布不均匀以及装配条件严格等缺点。所以,很难将滚筒轴进行整体建模进而对其应力分布情况进行分析。本文采用有限元分析法,使用ANSYS Workbench 将滚筒轴的模型导入,通过网格划分以及接触设置的方式得出滚筒轴不同工况下的应力应变情况。有限元分析流程如图3 所示。

图3 有限元分析流程

3.2 有限元计算结果及分析

上述2 种工况下,滚筒轴有限元分析的应力应变云图如图4 所示。

根据图4 结果不难发现,工作载荷最大的情况下,滚筒轴的应力分布集中区域为轴端处以及轴阶处,最大应力为81.515 MPa,滚筒轴使用的材料是40 Cr,许用应力公式为:

图4 不同工况的等效云图

式中:f 为几何修正系数,查表取1.12;a 为裂纹尺寸,mm;Δσ 为应力幅,MPa。

裂纹不扩展条件如下:

式中:ΔKth为应力强度因子幅门槛值,MPa。

通过上述分析可得应力幅Δσ=40 MPa,材料扩展门槛应力强度因子为5.1 MPa,将数值代入式(2)得出初始裂纹的尺寸为a=4.3 mm。

裂纹线弹性断裂判据如下:

最大应力强度因子计算如下:

式中:σs为屈服极限,取 785 MPa;n 为材料安全系数,取1.34。

将相关数值代入式(1)得:[σ]≈585.82 MPa。

根据图4 结果不难发现,工作过程中滚筒轴所受最大应力远远小于材料的许用应力,结合事故现场照片断面情况进行分析,确定造成事故的原因是滚筒轴的疲劳断裂。

根据上述分析可知,工作载荷最大时,滚筒轴轴径变化处产生应力集中现象,局部应力过大导致滚筒轴疲劳破坏。

3.3 提高轴抗疲劳破坏的措施

分析比较不同初始裂纹的裂纹扩展寿命可知,初始裂纹的尺寸情况对于裂纹的扩展情况有着很大的影响。裂纹检测过程中,通常选取临界裂纹尺寸作为检测参数,同现阶段的检测尺寸进行对比,判断出滚筒轴是否需要更换或维修。

应力强度因子幅由式(2)可得:

式中:Kc为断裂韧性,查表取 32.716 MPa;δmax为应力极值,MPa;ac为临界裂纹尺寸,mm。

通过上述分析可知,断面应力极值δmax=40 MPa,将数值代入式(5)得出临界裂纹的尺寸ac=170 mm。

裂纹扩展速率计算如下:

式中:C、m 为裂纹扩展参数,查表取C=9.24×10-8、m=1.84。

将数值代入式(5)得出裂纹的扩展速率和ΔK的数值呈正比关系,因此要想提升滚筒轴的使用寿命,就要降低应力集中带来的影响,避免初始裂纹尺寸过大。

4 结论

1)滚筒轴产生脆性疲劳的断裂的主要原因是轴径变化处过渡圆角尺寸较小,应力集中现象较为明显。

2)有限元分析结果验证了滚筒轴的断裂是由于轴径变化处的应力集中以及交变载荷的冲击造成的疲劳断裂。

3)通过控制应力大小、减小应力集中以及改进轴上零部件结构的方式,延长滚筒轴的使用寿命。