综采工作面过断层支护技术优化

支国印

(晋能控股煤业集团有限公司四老沟矿, 山西 大同 037031)

引言

综采工作面过断层期间受构造应力、超前应力及采空区残余应力等集中应力牵引影响,应力区顶板及煤壁出现应力扩张及剥离破坏,造成工作面端面距加大、断面顶板破碎严重及煤壁片帮严重。传统工作面主要采用液压支架进行顶板支护,但是液压支架体积大、能动性差,受施工环境影响支架无法及时大面积超前支护,从而导致工作面大面积围岩破碎,影响工作面安全稳定生产[1-5]。本文以四老沟矿8106 工作面为研究对象,对工作面过断层回采期间提出了合理有效的联合支护技术。

1 8106 工作面概况

晋能控股煤业集团有限公司四老沟矿8106 工作面位于主运大巷东北部,工作面东部为8102 工作面,北部、西部未开拓,上覆侏罗系4 号、11 号采空区。

8106 工作面设计走向长度为1 700 m,倾向长度为230 m,工作面回撤煤层为石炭系3 号与5 号合并煤层,煤层厚度6.75~14.77 m,平均11.3 m,倾角3°~13°,平均5°,煤层内含夹矸2~4 层,天然焦内含3层火成岩侵入体。煤层顶底板岩性如表1 所示。

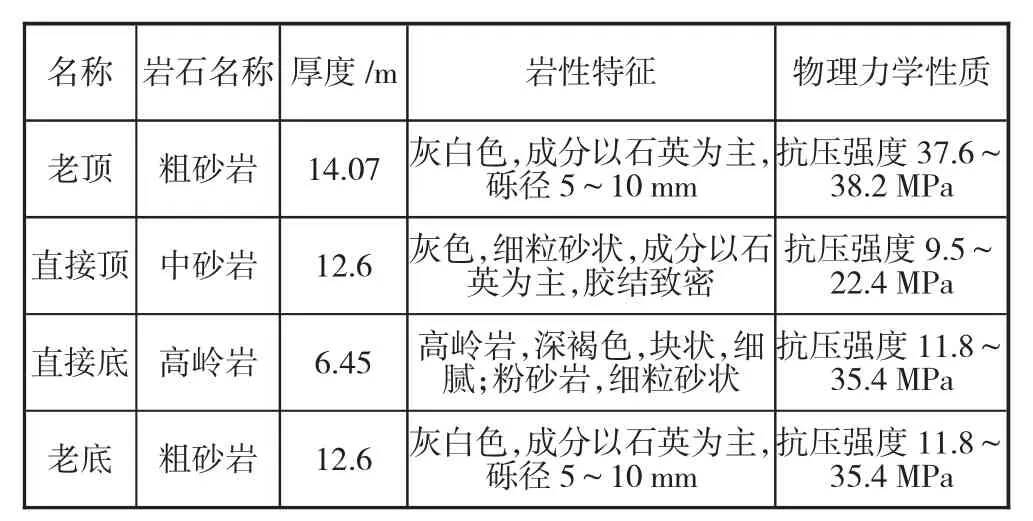

表1 石炭系3 号与5 号合并煤层顶底板岩性

C3-5 号层8106 工作面整体为单斜构造,开口处高,切巷低,平均倾角-5°。对照相邻巷道及上覆侏罗系11 号层揭露地质情况分析,5106 巷将揭露6 条断层(F1~F6),2106 巷将遇 2 条断层(F7~F8)。上覆有侏罗系 2 号、4 号、11 号、14-3 号层采空区,在 2 号层有赵家小村小窑,对应2106 巷上覆534~780 m,进入工作面范围174 m,和平旺公社三井大队小窑,对应2106 巷上覆1 156 m 至切巷,进入切巷45 m,2 号层与C3-5 号层间约45 m。

2 工作面回采现状及问题分析

2.1 工作面回采现状

2020 年4 月17 日夜班8106 工作面回采至580 m处,并在工作面尾部揭露一条F3 正断层,断层落差为2.4 m,前方为断层上盘,断层对工作面回采影响长度为62 m,工作面于4 月19 日在93~127 号支架前方完全揭露断层,工作面在前期揭露断层时顶板及煤壁出现局部失稳现象,当工作面回采至587 m 处时位于81~85 号支架前方顶板破碎严重,局部出现冒漏现象,冒漏高度为1.7 m、宽度为2.2 m、长度为3.2 m,且伴随着煤壁大面积片帮,4 月19 日夜班工作面被迫停采。

2.2 问题分析

根据工作面前期回采现场观察发现,工作面过断层期间出现顶板破碎、煤壁片帮等现象的主要原因有以下几方面:

1)围岩稳定性差:8106 工作面回采的煤层为石炭系煤层,煤层单轴抗压强度不足20 MPa,煤岩体呈层状结构,而且煤体内含3~4 层夹矸,破坏了煤体连续稳定性,工作面回采时采煤机破煤后煤体力学性质降低,煤壁支撑强度低及顶板承载能力差,是煤壁片帮、顶板破碎重要原因之一。

2)回采工艺影响:8106 工作面主要采用放顶煤回采工艺,采煤机回采高度为3.5 m、放煤高度为7.8 m,工作面回采期间顶板以顶煤为主,回采期间煤壁片帮严重,导致工作面端面距加大,顶煤承载强度低,从而导致顶板断裂、破碎现象。

3)集中应力影响:工作面过断层期间受断层应力、回采超前应力及上覆老窑采空区残余应力等集中应力影响,导致围岩受应力破坏严重,围岩裂隙发育,应力在裂隙带内释放从而对围岩产生扩张破坏作用。

3 断层区联合支护技术应用

为了提高断层区围岩稳定性,控制冒顶范围扩大,决定对断层区顶板及煤壁采取注浆、人工假顶及水力锚杆联合支护。

3.1 注浆加固支护技术

3.1.1 注浆加固支护原理

对破碎围岩施工注浆加固孔,然后对孔内高压注浆施工,注浆液在压力作用下完全渗透至围岩裂隙内,一方面对围岩裂隙进行填充、封堵,排出裂隙带内空气,防止煤岩体出现氧化自燃现象;另一方面注浆液渗透裂隙带凝固后形成具有高强度、韧性的胶状凝固体,可对破碎围岩起到黏结作用,提高破碎围岩单轴抗压强度。

3.1.2 注浆泵及注浆材料

1)8106 工作面围岩破碎区采用xt12041 型煤矿用气动注浆泵进行注浆施工,该注浆泵主要由双液注浆桶、气动马达、进风孔、注浆软管、混合枪、压力表、流量表、阀门等部分组成,注浆泵主要技术参数如表2 所示。

表2 煤矿用气动注浆泵主要技术参数

2)注浆材料:8106 工作面注浆材料主要采用马丽散,马丽散属于双组分合成高分子——聚亚胺胶脂材料,采用高压灌注进行堵水时,当树脂和催化剂掺在一起时反应或遇水产生膨胀;注浆后膨胀系数在2~4倍,凝固体单轴抗压强度为35 MPa。

3.1.3 注浆钻孔布置参数及施工

1)工作面分别对冒漏区顶板及帮部布置注浆钻孔,顶板注浆钻孔布置在冒漏区附近,钻孔直径为40 mm、深度为3.0 m,钻孔垂直顶板布置,冒漏区共计布置6 个注浆钻孔;煤壁上布置注浆钻孔深度为5.0 m、仰角为45°,钻孔距顶板间距为1.0 m,钻孔间距为3.0 m。

2)注浆钻孔施工完对钻孔内安装注浆软管,并对钻孔进行封孔处理,然后将注浆软管与xt12041 型煤矿用气动注浆泵连接,最后进行注浆施工,注浆压力为5.0 MPa。

3.2 人工假顶支护技术

由于8106 工作面81~85 号支架前方顶板出现局部冒漏,冒漏深度大,冒漏区内顶板稳定性差,很容易出现瓦斯积聚及二次冒漏事故,所以决定对冒漏区顶板采取人工假顶支护技术。

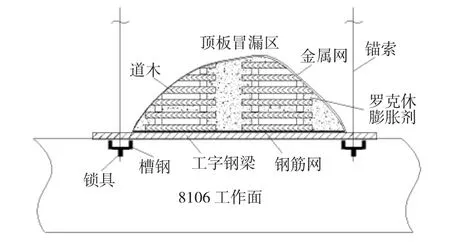

1)首先在冒漏区范围内沿工作面倾向方向施工两排单锚索,每排布置3 根锚索,锚索布置间距为2.0m、排距为2.5 m,施工锚索长度为5.3 m、直径为17.8 mm,锚索施工后外露长度控制在0.3~0.5 m 范围内。

2)单锚索施工完后分别在两排锚索外露端安装一根长度为3.5 m、宽度为0.11 m 的工字钢梁,工字钢梁安装后保证钢梁面齐平,且钢梁面距工作面顶板间距为0.3 m。

3)锚索吊棚施工完后在两架吊棚上方依次铺设金属网、防水油布及搭设“井”字型道木并形成木垛,采用的道木长度为2.0 m、宽度为0.2 m,吊棚上方共计架设两架木垛,木垛布置间距为1.5 m,木垛架设完成后保证与冒漏区顶板接触严实,如图1 所示。人工假顶施工完后对假顶填充罗克休膨胀剂。

图1 工作面冒漏区人工假顶平面示意图

3.3 水力膨胀锚杆支护技术

由于煤壁片帮严重,采用传统单锚杆支护时,支护失效率高、支护损耗高,且达不到预期支护效果,所以决定对8106 工作面煤壁采取水力膨胀锚杆支护。

3.2.1 水力膨胀锚杆支护原理

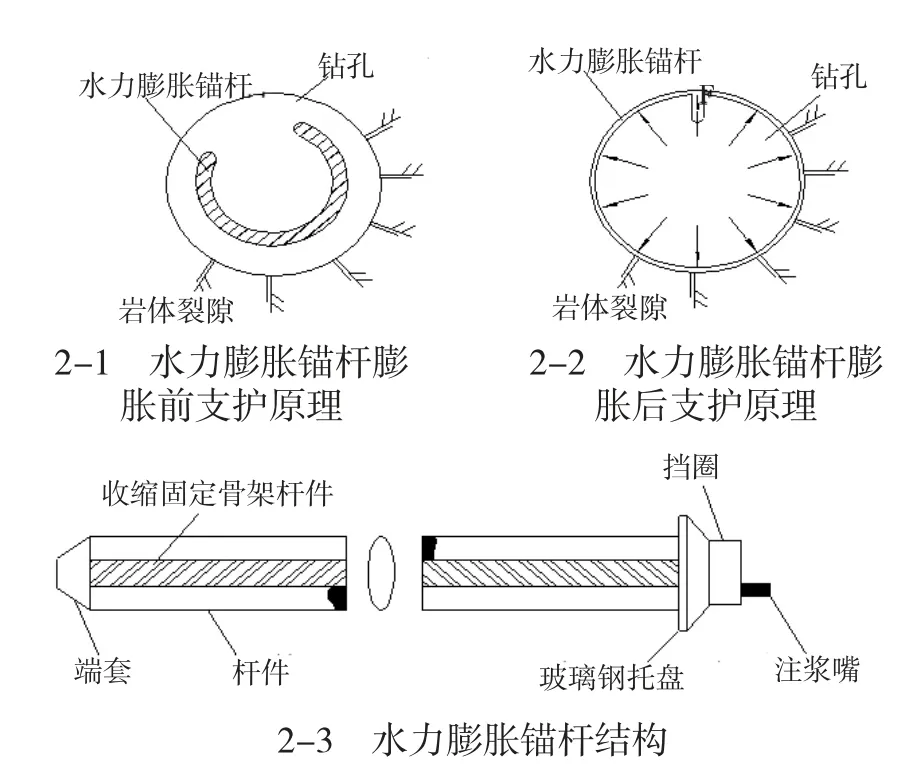

与传统玻璃钢或螺纹钢锚杆不同,水力膨胀锚杆为中空状,且锚杆侧面设置为扩张凹槽结构,锚杆支护后对锚杆体内高压注水,在高压水力作用下锚杆扩张凹槽膨胀,在膨胀过程中一方面可增加锚杆杆体体积,提高锚杆支护强度;另一方面锚杆膨胀后可对钻孔壁煤岩体起到挤压作用,控制煤岩体裂隙扩张,支护原理如下页图2 所示。

图2 水力膨胀锚杆结构及支护原理示意图

3.2.2 支护工艺

1)8106 工作面施工的水力膨胀锚杆主要由收缩固定骨架杆体、端套、玻璃钢托盘、挡圈及注浆嘴等部分组成;杆体长度为2.0 m、直径为30 mm,杆体一侧设置为D 型槽结构。

2)水力膨胀锚杆施工在片帮煤壁上,水力膨胀锚杆布置间距为1.0 m,共计施工一排,距顶板间距为1.5 m;首先施工支护钻孔,钻孔垂直煤壁布置,钻孔施工完后对钻孔内锚注水力膨胀锚杆。

3)水力膨胀锚杆锚注后对锚杆外露端安装玻璃钢托盘、挡圈及注浆嘴,采用螺母对锚杆进行预紧;然后在注浆嘴上安装高压软管,软管另一端与高压注水泵连接进行注水施工,注水压力为16 MPa。

4 结语

截至2020 年5 月3 日8106 工作面已完全过断层影响区,通过对工作面断层区顶板及煤壁采取注浆、人工假顶及水力膨胀锚杆联合支护技术后,工作面在后期回采过程中未出现顶板大面积破碎及顶板冒漏现象,端面距由原来的1.9 m 减小为0.4 m,煤壁片帮长度由原来的24 m 减小为6 m,片帮深度由原来的1.7 m 减小为0.5 m,工作面回采速度提高至5.6 m/d,取得显著应用成效。