软模板法制备单分散中空有机硅微球

刘顺成(唐山三友硅业有限责任公司,河北 唐山 063305)

0 引言

中空微球因具有密度低、负载性强、比表面积大等优势,在多个行业和领域中都有不同程度的运用。但传统对中空微球进行制备时,主要采用硬模板法,该种制备方法在应用过程中需要花费的成本较高,且流程繁琐,需要耗费较多精力。本文对一种相对简单的软模板制备方法展开探析。

1 实验设计

1.1 试剂与仪器

实验试剂:DMDMS,AR;Span80,AR;Tween80、氨水,AR;正硅酸四乙酯(TEOS),AR;无水乙醇,AR。

实验仪器:TG16-WS 台式高速离心机、超声波清洗器、AL 104 电子天平、纳米粒度及 Zeta 电位分析仪、自动移液器、NOVA NanoSEM 450 场发射扫描电镜(SEM)、Tecnai F30-300KV 透射电镜(TEM)、6700 高级傅里叶变换红外光谱仪(FTIR)。

1.2 试验方法

1.2.1 单分散纳米乳液的制备

第一步,制备乳化剂原溶液。按照不同配合比混合Tween80和Span80,得到HLB各不相同的乳化液体系,复配公式如(1)所示。

第二步,在规格为50 mL圆底烧瓶中依次加入2 mL乳化液原溶液、800 μL氨水、17 mL去离子水,将烧瓶进行25 ℃水浴,使用搅拌器以1 500 r/min搅拌5 min,搅拌过程中加入200 μL DMDMS(1.5 mmol),达到搅拌时长后静置。通过控制变量法分别调整实验过程中乳化液原溶液添加量、乳化剂HLB添加量、单体DMDMS添加量和反应时间,对不同变量下乳化剂粒径及分散性的不同表现进行探究。

1.2.2 中空微球的制备

完成单分散纳米乳液制备后,仍应用上述操作中的反应体系,将搅拌器转速调整为600 r/min,搅拌过程中每隔3 min加入20 μL(0.09 mmol)TEOS,重复操作4次,总添加量为 80 μL(0.36 mmol),完成TEOS添加后继续以600 r/min速度的搅拌30 min,然后将搅拌机转速提升至100 r/min,持续搅拌48 h。完成搅拌操作后使用乙醇洗涤搅拌后得到的产物,将其置于室温环境中自然干燥,最后分析干燥物的结构表征[1]。

1.3 结构表征

粒径测定:使用移液枪吸取少量PDMS乳液,将样品放置在样品池内,在应用纳米粒度仪对样品池内样品的粒径进行测量,完成粒径测量后,再以相同方法测量样品粒径的分散距离[2]。

形貌表征:使用SEM和TEM对中空有机硅微球形貌进行表征,具体操作方法是先利用无水乙醇对少量干燥产物进行稀释,稀释容器应用1.5 mL离心管,稀释后进行超声分散,使用移液枪吸取少量PDMS乳液样品,另取干燥洁净的铜网和硅片,将乳液样品分别滴置在两种实验工具片中,在室温条件下自然干燥,待到样品完全干燥后,对硅片进行喷金,最后进行SEM表征,表征工作电压为20 kV;铜网中分散液完全干燥后进行TEM表征,表征工作电压为120 kV。

成分检测:使用X-射线能谱对中空有机硅球的(EDS)和FTIR进行检测[3]。其中EDS检测样品制作过程与形貌表征样品制作方式一致,工作电压设为25 kV。然后将少量中空微球和无水KBr进行混合,将混合液样品制作成压片,利用测量设备测量压片混合液样品,波数范围为4 000~500 cm-1,完成测量后即可得到FTIR检测数据。

2 结果分析

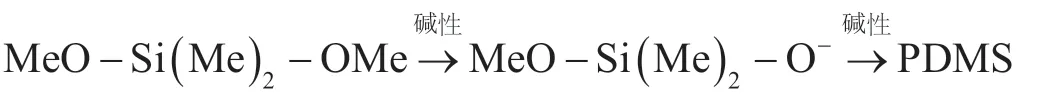

部分学者研究发现,将DMDMS在碱性条件下进行水解-聚合反应,会通过图1所示反应后生成PDMS乳液。通过这一实验结果可以发现,DMDMS本身难溶于水,但实验条件为碱性,可在此环境中通过水解反应(SN2)后,生成水溶性低分子量离子态中间体,同时,该部分生成的可溶于水的离子态中间体中仍存在难溶于水的大分子PDMS。经过反应后,离子态中间体中多个大分子PDMS会进行缔合,成为乳液生长的成核位点。

随着当前社会的发展和人民生活水平的不断提高,人们对于水果品质的要求也越来越高。如果采摘之后的新鲜水果不能进行妥当的处理,水果就会出现水分减少、品质降低,甚至是腐烂变质的情况。据相关数据统计,我国水果的种植面积总共1281.67万公顷,无论面积还是产量均位于世界第一,但同时水果的损耗率也是最高的,高达30%,而发达国家的水果损耗率才仅仅为7%,包括我区的水果损耗现象也尤为严重。造成这一现象出现的原因就是:水果在采摘之后没有进行合理的包装,造成了水果水分的流失,从而导致水果腐烂。

通过制备后生成的乳液本身稳定状态较差,长时间静置状态下会发生相分离。若想使乳液界面张力增大,可在乳液样品表面滴入乳化剂,使乳液液滴表面带负电,乳液液滴在静电排斥反应下形成一个较为稳定的能量壁垒,从而提高乳液的热力学稳定状态。在对实验反应过程中进行分析和总结时发现,该实验过程中有负焓变能量生成,该能量直接驱动样品乳化,乳化后样品中除含有水解及聚合反应物外,还包含未发生反应的离子态中间体,然后将TEOS滴入已经发生乳化的样品中,TEOS会使离子态中间体发生共聚,对乳液模板进行完全覆盖。使用乙醇对完成反应的乳液模板进行清洗,最终得到完成制备的中空微球,整个制备过程的反应机理如图1所示。

图1 中空微球形成机理

2.1 不同实验变量下乳液的不同表现

本实验利用控制变量法对不同实验变量操作下乳液的不同表现进行分析,变量种类包含反应时间、乳化剂用量、复合乳化剂HLB、单体用量等。其中反应时间分别设置为4、6、8、10、12 h,共5个变量;乳化剂用量分别设置为0.001%、0.002%、0.003%、0.004%、0.005%,共5个不同的质量分数;复合乳化剂HLB分别设为11、12、13、14、15,共5个变量;单体DMDMS分别设为0.8%、0.9%、1.0%、1.1%、1.2%,共5个不同的质量分数。以上变量设置标准均以乳液体系总质量为基础。

2.1.1 不同反应时间下乳液的表现

当实验添加试剂参数为:DMDMS 质量分数1.0%、乳化剂HLB 为13、乳化剂质量分数 0.001%,分别研究反应时间为4、6、8、10、12下乳液的不同表现。通过记录实验数据发现,在5个不同的反应时间段中,乳液粒径始终在460~600 nm之间波动,并无规律变化表现,但乳液多分散指数PDI变化较大。

当反应时间为6 h时,乳液分散指数达到最小值0.003,粒径大小均匀,表现出良好的动力学稳定性,且乳液单分散性良好。

此后,反应时间越长,PDI指数越大,虽然乳液体系中仍发生单体分子的聚合反应,但乳液动力学稳定性随反应时间的增长而不断下降,粒径大小分布不均。因此,后续将6 h反应时间作为统一实验变量继续展开实验,继续研究不同变量对乳液产生的影响。

2.1.2 复合乳化剂HLB

当反应时间为6 h时,将其他实验参数设为:乳化剂质量分数0.001%,单体DMDMS质量分数1.0%,研究不同乳化剂HLB值下乳液的不同实验表现。HLB值的变化主要会影响对乳化剂的亲水性,其亲水性会随HLB值的增大而变强,通过实验发现,在11、12、13、14、15这5个不同乳化剂HLB值下,乳液粒径基本都处于400 nm上下,但乳液多分散指数PDI的变化趋势表现为先减小后增大,当乳化剂HLB值为13时,乳液多分散指数PDI达到最小值

0.003。

当乳化剂HLB值为13时,乳化剂HLB与油相HLB一致,乳化剂分子表现出的亲水性,使乳液在两相的相互作用下,实现平衡。同时,将Span80和Tween80进行复配,因Tween80表现出更明显的亲水能力,二者复配后的亲水基团比未进行复配的亲水基团延伸距离更大,进一步增加了乳化剂分子中疏水链排列的紧密度,能使乳液的单分散性更好。因此,在后续实验中将乳化剂HLB的值设为13,以获得更准确的实验数据。

2.1.3 乳化剂用量

设实验反应时间为6 h,复合乳化剂HLB为13,其他实验参数为单体DMDMS 质量分数1.0%,探索不同乳化剂用量下乳液的不同实验表现。其中乳化剂用量分别设为0.001%、0.002%、0.003%、0.004%、0.005%,通过记录实验数据发现,不论乳化剂用量为多少,乳液的分散指数PDI都始终维持在0.1以下,说明乳化剂用量对乳液体系的单分散性影响较小。但当乳化剂的添加量不断提升时,乳液粒径随之减小,实验操作中乳液粒径达到最小346 nm时,此时乳化剂用量为0.005%。

可用Gibbs方程对此现象进行解释,当不断提高乳化剂的添加量时,乳液体系界面张力会在乳化剂的作用下不断衰减,逐步减小均相成核过程中的活化能,则乳液在成核过程中会生成更多“种子”位点;若将液滴的添加量控制不变,则理论上产生的油相总量也会保持平衡,所以,当增加液滴滴入量时,液滴粒径会不断减小。

因此,若想对单分散乳液的粒径进行调控,可通过改变乳化剂用量实现这一实验目的。

2.1.4 单体用量

设实验反应时间为6 h,复合乳化剂HLB为13,乳化剂质量分数为 0.001%,研究不同单体DMDMS用量下,乳液的不同实验表现。

通过记录实验数据发现,当单体DMDMS用量分别为0.8%、0.9%、1.0%、1.1%、1.2%时,乳液粒径随着单体DMDMS用量的增加而不断变大,当单体DMDMS用量达到1.2%时,乳液粒径达到最大的472 nm,但5个不同单体DMDMS用量下,乳液的多分散指数PDI始终保持在0.1以内,即乳液体系的粒径分布较窄,都表现出良好的单分散性。在生成“种子”的实验过程中,当种子数量保持不变,随着单体DMDMS用量的不断增加,油相数量增多,则乳液液滴的粒径不断增大。由此可知,通过调整单体DMDMS的用量,可对乳液的粒径进行调整,且不同粒径的乳液均具有良好单分散性。

2.2 中空微球的制备

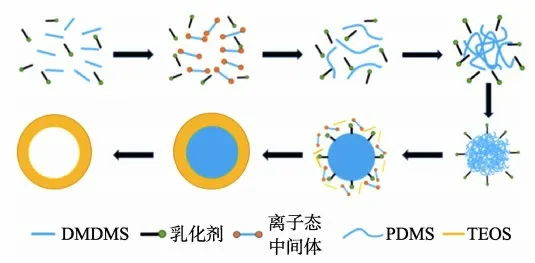

在制备中空微球时,将单体DMDMS用量控制为1.0%,反应时间设为6 h,复合乳化剂HLB为13,使用不同含量的乳化剂制备单分散乳液,将不同乳液作为模板进行包覆,最终得到的中空结构SEM及TEM如图2所示。

从图2可知,在其他实验变量保持不变的情况下,当乳化剂质量分数为0.001%时,最终完成制备的中空微球形貌规整、单分散性良好,粒径为564 nm,壳层厚度约为72 nm,内部空腔的尺寸约为 420 nm,其 PDI 为 0.073。但在不断增加乳化剂用量后,完成制备的中空微球形貌逐渐发生变化,规整性逐渐变差,壳层厚度逐渐降低,如图 2(b)、2(e)中中空微球壳层厚度约为50 nm,而图2(a)、2(d)壳层厚度仅约为48 nm。在不断增加乳化剂用量的过程中,乳液表面吸附密度不断增加,使得硅源和乳液接触面不断减少,进而导致壳层厚度不断变薄,由于制备中空微球始终处于动态搅拌状态,也可能因离心造成壳层塌陷,使得中空微球的形貌逐渐不规整。

图2 不同乳化剂用量下生成的中空结构SEM和TEM图像

因此,在确定了中空有机硅微球制备的反应时间、单体DMDMS用量、复合乳化剂HLB值时,添加的乳化剂质量分数应在0.003%以内,能得到单分散中空微球。

3 结语

综上所述,通过分别探析软模板法中不同实验变量对中空微球制备的影响,最终得出以下准确的中空微球制备参数:样品乳液添加单体为DMDMS,复合乳化剂HLB值为13,反应时间为6 h,制备出具有良好单分散性的PDMS乳液,可通过乳化剂用量和DMDMS用量调整乳液的粒径,且乳化剂用量会直接影响到最终制备的中空微球的形貌特征。