航天器用大型复合材料贮箱研制技术

于 斌,黄 诚,杨文博,常 鑫,顾森东,朱利军

(1.中南大学 轻合金研究院,长沙 410083;2.高性能复杂制造国家重点实验室,长沙 410083;3.兰州空间技术物理研究所 压力容器事业部,兰州 730000)

0 引言

航天器及其分系统需要各种压力容器以贮存液体和气体,如卫星飞船推进系统用气瓶和表面张力推进剂贮箱,空间站推进系统、流体管理系统、环境控制与生命保障系统、科学试验和商业试验系统用各类型压力容器,运载系统的各种气瓶、低温推进剂贮箱等。复合材料压力容器(COPV)相对于全金属压力容器,具有质量轻、刚度好、容器特性系数高、可靠性高、抗疲劳性能好、负载工作寿命长、爆破前先泄漏的安全失效模式(LBB)、可设计性强、生产费用低、研制周期短等诸多特点,使其在航天领域得到越来越广泛的应用[1-4]。

COPV作为航天系统中的关键部件,其研制技术直接决定其性能,而其性能又对航天系统有很大的影响[5],如:(1)COPV结构效率,COPV属于重量比例较大的结构部件,其结构效率直接影响航天器的有效载荷;(2)COPV可靠性,其直接关系整个航天器的成功发射与在轨安全运行;(3)安全性,如果发生COPV爆破的灾难性失效,产生的高压气体释放、金属或纤维束高速碎片将对发射塔或航天器产生严重的破坏,因此必须施行COPV的LBB安全失效模式设计;(4)COPV应力断裂寿命,其直接影响航天器在轨工作寿命,合理的结构设计保证COPV在服役期间满足相应的可靠度要求;(5)COPV疲劳寿命,其影响空间站重复使用COPV的介质充填次数。还有诸多影响因素不再赘述。综上分析,发展空间COPV研制技术,提高空间COPV性能对航天事业的发展至关重要。

1 贮箱材料

1.1 内衬材料

内衬的功能有密封工作介质、纤维缠绕芯模、COPV接口界面和承担部分内压载荷。金属内衬选材时应考虑:与工作介质及环境相容性;薄壁金属内衬成型工艺可行性、可重复性和稳定性;同类型COPV材料飞行验证的继承性应用;材料比屈服强度、比极限强度、断裂韧性;材料低周和高周疲劳性能;材料抗腐蚀及抗氧化性能;材料抗点蚀及抗应力腐蚀性能。

美国SCI公司、Lincoln公司、CTD公司、日本复材公司内衬材料一般采用铝合金,包括2219,5086,6061等牌号,壳体成型一般采用旋压工艺;美国ARDE公司内衬材料一般采用301不锈钢和I-718镍基合金;美国 ATK-PSI公司内衬材料一般采用纯钛、钛合金,包括TA1,TA3,TC4等钛合金,壳体成型为板材热冲压;洛克希德马丁公司一般采用旋压铝合金,并且已经实现了钛合金旋压壳体在航天大型贮箱中的应用[6]。

综合贮箱技术指标、服役条件、制造工艺、研制效率、材料保障等因素,考虑选用铝合金材料,壳体成型采用旋压工艺。航天贮箱结构用铝合金材料已经历了多次更新换代,可以概括为:第一代铝镁合金,包括5A06等5系铝合金;第二代铝铜合金,包括2A14,2219等铝合金;第三代铝锂合金,包括2195等铝合金。铝合金材料强度-模量如图1所示。美国从20世纪70年代起,铝铜锰合金(2219)全面取代铝铜镁合金(2A14);从20世纪90年代起,第三代铝锂合金(2195)开始应用,截至目前,美国航天运载贮箱采用2219和2195两种铝合金[7]。

图1 铝合金强度-模量对比关系示意

1.2 纤维材料

纤维缠绕增强树脂复合材料结构层承担内压绝大部分载荷,增强纤维是承担压力载荷的主体。增强纤维选材应考虑:与工作介质及环境相容性;缠绕工艺性;工作压力下纤维应力断裂寿命;高强度、高模量及低密度;热稳定性。

航天系统复合材料气瓶增强纤维应用的历史为:从最早应用的E玻璃纤维、S玻璃纤维,至后来应用的K49芳纶纤维,IM-6,T-40,T-700碳纤维,目前几乎全都应用T1000碳纤维。选用高强纤维可直接提高COPV结构效率[8]。

根据国外调研情况,航天复合材料压力容器的增强纤维一般均采用T1000碳纤维,包括美国SCI结构复合材料公司、美国PSI空间压力系统公司、美国ARDE空间推进公司、美国Lincoln林肯复合材料公司、美国CTD复合科技发展公司、美国LM洛克希德马丁公司,以及德国、法国、日本、韩国等航天复合材料压力容器单位。美国ARDE空间推进公司、SCI结构复合材料公司的COPV研制用纤维情况如表1,2所示。表1中,产品应用依次为欧洲2000加强型平台(E2000+)、重型火箭(CLV)、Delta Ⅱ火箭(D Ⅱ LV)、牵牛星航天器(Altair)。

表1 美国ARDE公司COPV纤维选材

表2 美国SCI公司COPV纤维选材

1.3 树脂材料

树脂基体粘结固定纤维,使纤维处于缠绕层中规定的方向、位置、层次,以剪切力的形式向纤维传递载荷,并保护纤维免受外界环境的损伤。树脂基体选材应考虑:对增强纤维的浸润性和粘结性优;体系黏度低,满足纤维浸渍及纤维连续缠绕工艺要求;长期耐热性能、短期耐热性能及抗低温脆性;塑性和韧性好、断裂延伸率略高于增强纤维;强度高、模量大;抗湿热性能佳。

近十几年来,航天COPV 增强纤维多采用T1000碳纤维,树脂材料随各单位缠绕工艺特点不同,但一般符合继承性沿用的特点,如ARDE公司的HARF-53树脂、Lincoln公司的LRF-0092树脂、ATK-PSI公司的Epon-826树脂等。

2 结构设计

2.1 结构方案

轻质高强是航天压力容器研制的主要目标之一,轻质贮箱是空间贮箱研制的主流趋势,其技术特点可总结为以下三点:(1)薄壁金属内衬;(2)高强碳纤维缠绕增强;(3)复合材料结构连接界面[9-10]。德国MT宇航公司为某型号任务研制了∅1 140 mm空间用复合材料贮箱,工作压力2.2 MPa,安全系数1.5,利用旋压钛合金薄壁内衬,封头形状为Cassini型,钛内衬封头壁厚0.7 mm,筒体壁厚0.5 mm,复合材料全缠绕,利用复合材料支撑裙作为接口界面,三项先进技术综合的结果就是贮箱结构效率明显提高,贮箱形貌如图2所示。

图2 ALPHABUS卫星贮箱结构示意

2.2 设计方法

复合材料压力容器壳体结构设计主要包括设计算法和有限元分析方法两大类,工程上基本按照网格理论进行初步设计,利用有限元建模仿真进行详细设计。

2.2.1 设计算法

复合材料压力容器壳体结构设计解析方法有薄膜理论、基于薄膜理论和网格假设的网格理论、基于薄膜理论和经典层合板的层合壳理论。由于网格理论简洁准确的特点,目前工程界大都采用网格理论进行COPV结构设计。其他解法包括各向异性层合薄壳理论,只能计算复合材料在树脂开裂之前的应力应变,当壳体临近爆破压力时,发生树脂开裂、脱胶、分层、纤维断裂等缺陷,复合材料在这种严重损伤情况下,其本构关系如何描述,目前尚未得到解决,因此无法计算壳体的爆破强度。网格理论是将复合材料结构的无限静不定问题转化为静定问题处理,纤维增强复合材料(CFRP)中树脂的拉伸强度和弹性模量是纤维的2%~5%,在壳体临近爆破时,树脂几乎全部开裂,已起不到加强作用,壳体由纤维网格结构承受内压,从而利用纤维各向异性特点建立网格理论的静力学平衡方程和应变位移连续方程。

李卫东等[11]根据网格理论算法,推导了载荷分担型弹性工作内衬COPV计算方程,包括静力学平衡方程和应变连续方程,但该解法假设内衬在零压力和工作压力下,内衬应力分别恰好达到压缩弹性极限和拉伸弹性极限,导致计算准确度有待提高。陈汝训[12]对具有衬里的纤维缠绕COPV结构设计进行了研究,预先确定内衬壁厚,假设容器在最大内压下,内衬和纤维同时达到拉伸极限,推导了COPV结构的爆破压力计算公式,该解法对薄壁内衬COPV爆破压力计算较为准确,但对于内衬最佳壁厚的确定未给出明确指导。

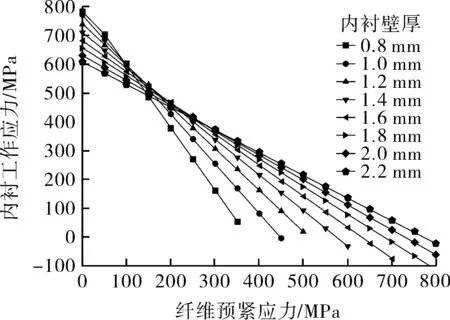

笔者在文献[13]中提出了弹性工作内衬COPV双层壳体“参数对应关系”算法,通过对网格理论推导各内压载荷阶段的静力学平衡方程和应变协调方程,对COPV纤维与内衬应力应变进行计算和分析,为弹性工作内衬COPV的设计提供了切实可行的工程设计算法。典型弹性内衬工作应力与纤维预紧应力关系、典型弹性内衬应力与内压载荷关系分别如图3,4所示。零压力下内衬压缩应力随纤维预紧应力增加而增加,工作压力下内衬工作应力随纤维预紧应力增加而降低,通过预紧应力使内衬更好地在弹性应力应变范围内安全服役。

图3 弹性内衬工作应力与纤维预紧力关系

图4 弹性内衬应力与内压载荷关系

在弹性工作内衬COPV双层壳体静力学算法基础上,笔者进一步提出了塑性工作内衬COPV网格理论方程[14],通过对传统的网格理论进行优化,联立求解各内压载荷阶段的静力学平衡方程和应变协调方程,对COPV纤维与内衬应力应变进行计算和分析,并通过有限元分析校核和产品研制验证的手段,证实了塑性工作内衬COPV网格理论算法的准确性和实用性。

2.2.2 有限元分析方法

复合材料壳体力学分析的工程化软件较多,理论研究和工程分析一般也都是根据各向同性金属内衬和各向异性纤维缠绕复合材料的特性进行建模和分析,工程化软件包括Ansys,Abaqus,Nastran等,基本初步分析都需考虑模型简化、有限元离散以及边界条件等问题,尽量采用规格网格,并兼顾计算精度与运算周期,通过前期相近结构与工艺的产品结构静力学应变、伸长量等实测数据、动力学控制点与响应点的检测数据来优化有限元模型。

本文利用Ansys软件对复合材料贮箱进行建模,材料模型中的复合材料层和内衬层分别依据复合材料层合板理论和弹塑性理论。复合材料层单元的层数和铺层形式与实际缠绕相同,建模中考虑封头复合材料缠绕角和厚度与几何位置的函数关系,通过改变单元坐标系的方向和单元不同节点处的壳单元厚度近似模拟封头、筒体等复合材料结构。复合材料选用Shell 91壳单元,内衬采用Solid 95实体单元,复合材料贮箱模型如图5所示。

图5 复合材料贮箱有限元模型

从工程研制角度来讲,采用网格理论、弹性内衬网格理论、塑性内衬网格理论等方程联立求解算法解决的都是薄膜区基础壁厚的问题,而渐变壁厚区域、内曲面弧度变化区域、应力集中区域的应力应变分析还得靠有限元方法来解决。

3 可靠性设计

3.1 应力断裂寿命设计

复合材料壳体的机械损伤和应力破裂对于自身的影响要比金属壳体相对更加严重,应力破裂寿命分析技术作为复合材料压力容器可靠性服役性能分析技术重要方向之一,对保证航天系统成功发射和安全运行、实现长寿命要求具有非常重要的意义。ANSI/AIAA S081A—2006《空间复合材料压力容器》规定COPV安全设计包括LBB安全失效模式设计和安全寿命设计,安全寿命设计包括应力断裂寿命和疲劳寿命设计。应力断裂寿命相对应用比较广泛的典型分析方法有3种,包括Thomas算法、Robinson算法、ASTM D2992回归法。

Thomas算法是航天压力容器领域应用最广的算法,也被纳入美国ANSI/AIAA S081A—2006中。Thomas算法使用标准的二参数Weibull分布函数描述应力断裂分析,碳纤维、玻璃纤维和凯夫拉纤维复合材料压力容器基本都服从二参数Weibull函数,Thomas算法如下:

(1)

(2)

式中,p(t)为时间t后的可靠度;α为形状因子;β为比例参数;σf为纤维工作应力;σb为纤维极限应力;pw为工作压力;pb为爆破压力;λ为结构因子计算系数。

形状因子α、比例参数β、结构因子λ与复合材料纤维类型和容器特性有关;σf/σb为纤维工作应力比;当复合材料压力容器内压较高、内衬分担的载荷比例很小时,pw/pb安全系数可简化为纤维应力比。经试验验证,碳纤维具有最高可靠度、最长的应力断裂寿命,在同种纤维、相同可靠度情况下,纤维应力比的降低有利于提高纤维应力断裂寿命。

应力断裂寿命是在一定应力载荷(恒载或变载)作用下不发生爆破失效的最长工作时间。国际空间站高压容器应力破裂寿命要求为30年。目前分析方法主要是利用统计方法描述增强纤维等材料的失效与持续承载时间之间的关系,得到增强纤维在持续载荷下的承载能力相关的长期存活寿命,以分析复合材料气瓶的应力断裂寿命。

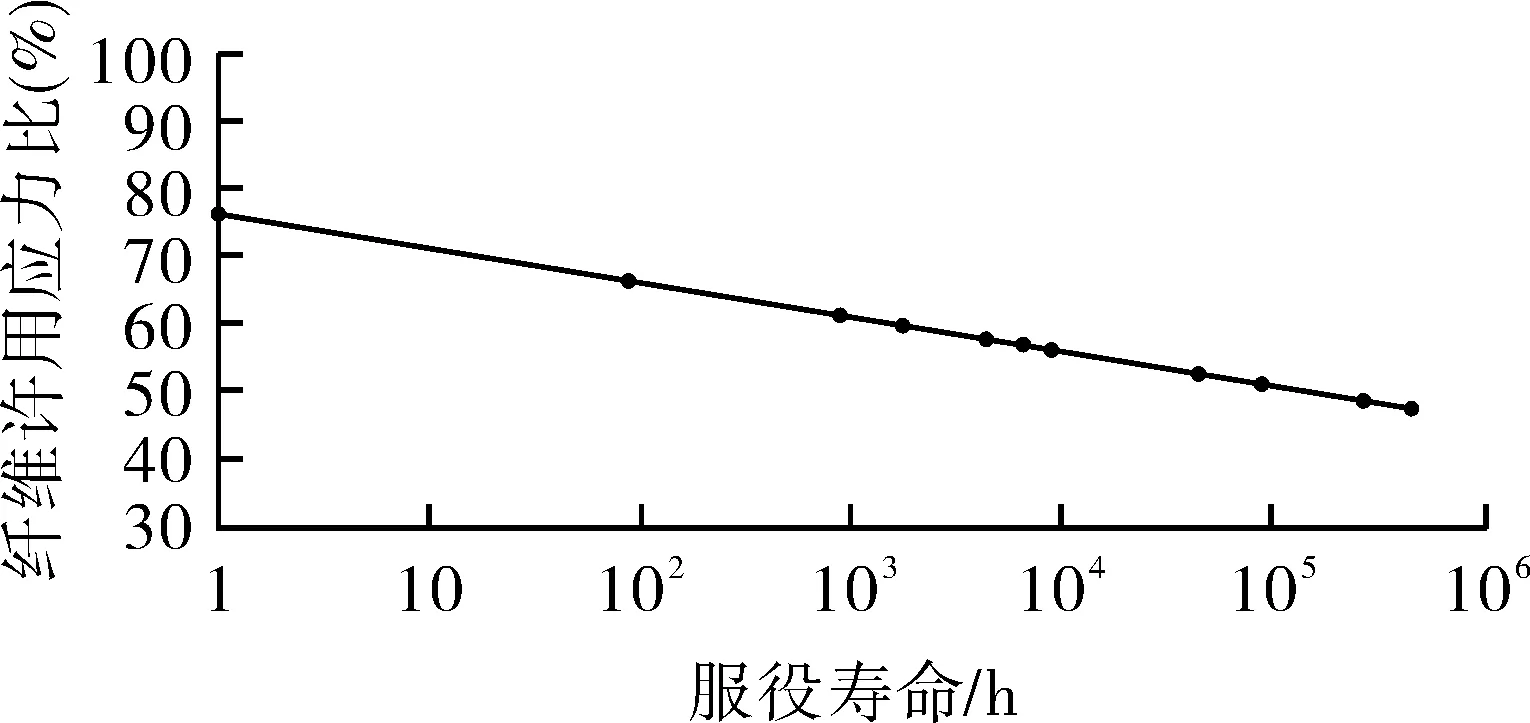

玻璃纤维、芳纶纤维、碳纤维在可靠度 0.999下的应力断裂寿命曲线分别如图6~8所示。可以看出,在100 000 h(11.4年左右),在可靠度0.999要求下,玻璃纤维许用应力从65%降至33%左右,芳纶纤维许用应力从76%降至51%左右,碳纤维从70%降至60%左右。美国ANSI/AIAA S081A—2006标准以及工程研究中应力断裂可靠性寿命短期、中期、中长期数据已有相关实测数据支持,包括美国新墨西哥州约翰逊空间中心白沙试验研究所(NASA-WSTF)等单位的应力断裂寿命试验数据[15],其中长期数据部分来自于美国俄亥俄州格伦研究中心(NASA-GRC)的应力断裂寿命分析计算。

图6 玻璃纤维应力断裂寿命曲线

图7 芳纶纤维应力断裂寿命曲线

图8 碳纤维应力断裂寿命曲线

3.2 低周疲劳寿命设计

为满足COPV轻质高强特性,航天COPV超薄壁金属内衬多处于塑性应力应变工作状态,与航空、船舶、兵器以及民用领域用高疲劳寿命COPV的区别主要在内衬基础壁厚、COPV疲劳寿命要求、内衬应力状态、内衬疲劳机理、内衬分担载荷比例、纤维选型和COPV性能因子(性能因子为最大压力p与容积V的乘积,再除以质量m(pV/m),反映一定容积指标下,最大压力与质量的关系,性能因子越高,COPV结构效率越高)等方面。

航天COPV内衬基础壁厚一般为0.5~1.2 mm,COPV疲劳寿命一般≤100次,工作条件下,内衬处于弹塑性应力应变的低周疲劳模式,内衬分担载荷比例一般为5%~18%,纤维一般采用T1000碳纤维,COPV性能因子(爆破压力×容积/净重)一般大于30 km。例如美国SCI公司的无缝旋压超薄壁6061,2219铝合金(1.2 mm)内衬COPV、美国ARDE公司的超薄壁I-718镍基合金(壁厚0.71 mm)内衬COPV、美国ATK-PSI公司的CP-30纯钛(壁厚0.8 mm)内衬COPV、德国MT宇航公司的Ti-15-3钛合金(壁厚0.7 mm)内衬COPV的性能因子都在35 km左右。

而航空、船舶、民用等领域用高疲劳寿命COPV内衬基础壁厚一般为1.5~5 mm,COPV疲劳寿命≥5 000次,工作条件下,内衬大都处于弹性应力应变的高周疲劳模式,内衬一般选用高强度金属材料,内衬分担载荷比例为20%~50%,纤维一般采用中等强度碳纤维、芳纶纤维或玻璃纤维,采用环向缠绕增强或全缠绕类型,COPV性能因子一般为15~30 km。

航天复合材料压力容器低周疲劳寿命设计一般采用Coffin-Manson低周循环疲劳理论[16],由于内衬在工作压力下发生塑性形变,属于低周疲劳问题。基于大量试验数据的Coffin-Manson公式给出了总应变与循环寿命之间的关系:

(3)

式中,N为疲劳次数;εf为金属内衬最小断裂应变;Δεp为单次压力循环的塑性应变幅度,利用有限元分析计算内衬在内压下的等效应变数据。

3.3 复合材料压力容器可靠度设计

航天领域复合材料压力容器壳体静强度的可靠度计算一般采用应力-强度干涉算法,主要由于复合材料缠绕壳体本身属于各项异性、缠绕层组织结构、性能指标达不到金属材料的均匀性和稳定、缠绕工艺本身受外界因素影响较大,在人、机、料、法、环、测六要素固定的情况下,缠绕固化的纤维壳体性能参数都有一定的离散性,因此需要对其静强度可靠性指标进行核算。复合材料壳体的可靠性分析应力-强度干涉法的应力和强度均服从正态分布[17],如图9所示。应力-强度干涉算法可靠度计算公式如下:

图9 应力-强度干涉算法模型

R=P(x2-x1)

(4)

(5)

式中,x1为压力容器的应力;x2为压力容器强度;f1(x1)为应力的概率密度函数;f2(x2)为强度的概率密度函数。

4 结构设计算例

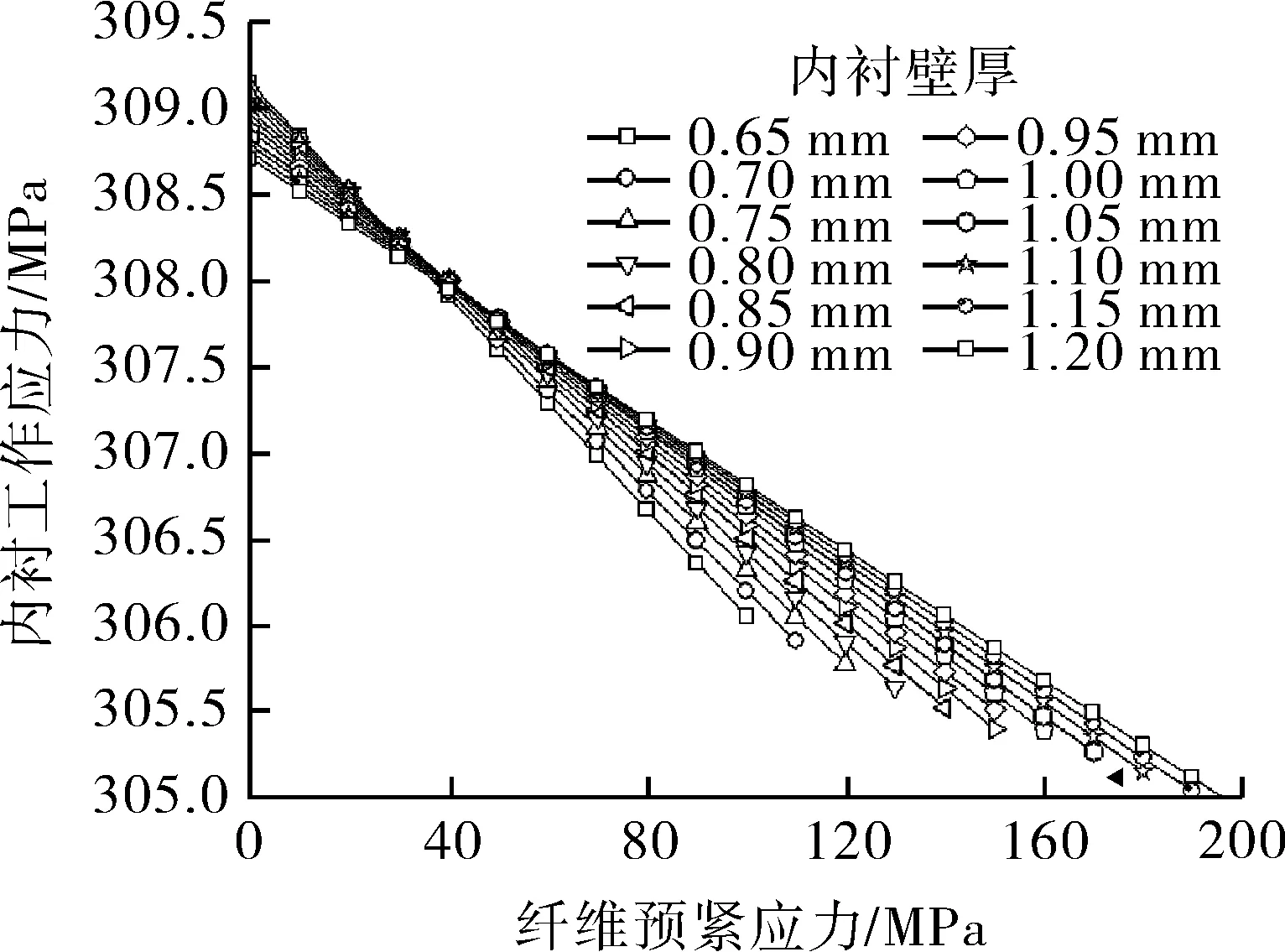

塑性工作内衬COPV网格理论算例的技术指标包括:爆破压力≥60 MPa,工作压力≤30 MPa,容积≥90 L,工作寿命30年,疲劳寿命≥50次,性能因子≥30 km。通过塑性内衬网格理论、低周疲劳理论等算法完成该型COPV的结构设计。塑性内衬工作应力与纤维预紧应力关系、塑性内衬应力与内压载荷关系分别如图10,11所示。

图10 塑性内衬工作应力与纤维预紧力关系

通过有限元对复合材料气瓶进行结构应力分析,如图12所示,内衬均处于塑性应力应变状态,内衬筒体除两端部外,壁厚均匀,曲率一致,该区域内应力应变分布均匀,无应力集中情况,以薄膜应力为主。封头/筒体界面存在弯曲应力和剪切应力,内压膨胀效应也导致该区域曲率增大,薄膜应力提高,综合作用下使该区域应力大于筒体。通过有限元分析、网格理论计算、产品鉴定试验实测数据表明,有限元模型分析、算法计算和实测数据具有很好的一致性。

图11 塑性内衬应力与内压载荷关系

图12 内衬工作压力下应力分布

利用有限元分析得到内衬在零压力和工作压力下的等效应变沿内衬轴向的分布。根据Coffin-Manson算法公式代入应变数据,可计算内衬沿轴向分布各典型区域的疲劳寿命极限,典型产品计算数据如表3所示。通过计算可知,筒体薄膜区整体塑性应变区域大于封头渐变增厚区,内衬封头与筒体交界处是塑性应变幅度最大的区域。该区域最低疲劳极限为783次,满足复合材料压力容器低周疲劳寿命的设计要求。

表3 内衬各典型区域疲劳寿命极限

从上述计算结果可知,内衬应力应变满足塑性内衬复合材料壳体的结构设计要求,内衬低周疲劳寿命满足要求,本算例为同类型典型航天复合材料气瓶壳体设计提供技术支撑。

5 制造工艺

5.1 内衬壳体成型工艺

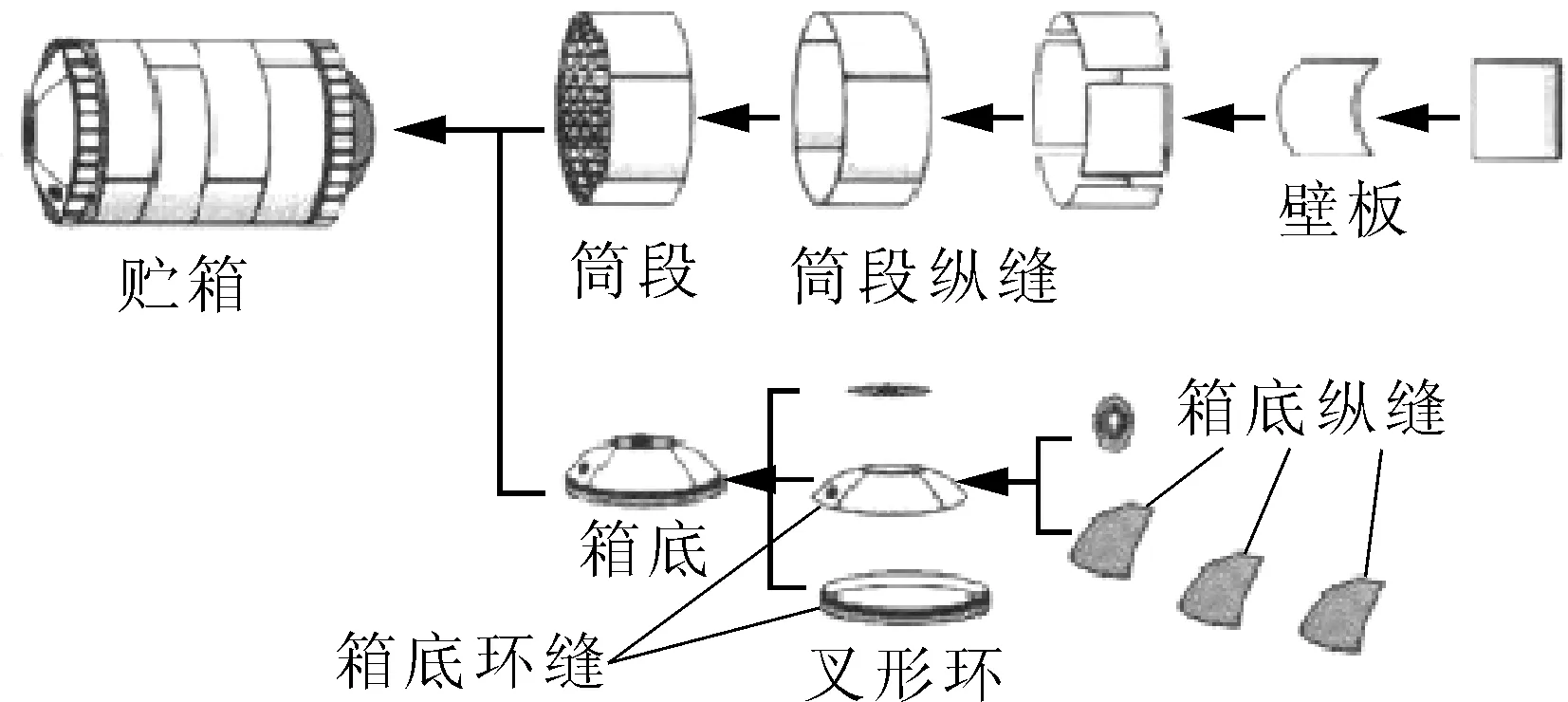

大型贮箱内衬壳体主要包括封头和筒体两部分,随着大尺寸、大厚度、高质量铝合金板材的稳定供应,以及铝合金壳体整体旋压技术发展迅速,旋压技术逐渐替代了以往大型封头瓜瓣焊和大型筒体拼板焊成型方式。旋压成形能够节约材料、减少工序和焊缝数量、整体成型、提高壳体成型质量、降低废品率、减少技术与生产保障人员数量等,具有加工效率高、加工成本低、产品质量好、可靠性高等诸多优点,因此,针对大型复合材料贮箱铝合金内衬封头与筒体,应采用整体旋压方式制造。国内外在航天领域已经开展了大规模的理论研究、工程攻关和型号应用,大型航天贮箱壳体传统制造工艺流程与整体旋压封头对比分别如图13,14所示。

图13 大型贮箱壳体传统制造工艺流程

图14 拼焊壳体与旋压壳体对比

5.2 内衬壳体焊接工艺

传统小型、中型钛合金贮箱一般采用电子束、离子束等方法进行焊接,通过真空电子束焊接能够得到较好的钛合金焊接质量。大型贮箱铝合金壳体一般采用氩弧焊(TIG)、电子束焊(EB)、变极性氩弧焊(VPTIG)、变极性等离子焊(VPPA)、搅拌摩擦焊(FSW)。铝合金搅拌摩擦焊具有焊缝接头强度最高、焊接接头韧性最好、焊缝气孔等缺陷最少、焊缝残余应力最低、焊接层数最少、焊接变形最小等诸多优点,因此国内外航天领域铝合金大型贮箱型号产品一般采用搅拌摩擦焊。大型复合材料贮箱内衬加工完成后进行纤维缠绕工艺,因此对铝合金内衬的尺寸精度要求较高,包括贮箱同轴度、圆度等尺寸参数,而搅拌摩擦焊属于金属塑性加工,热输入最少,能保证最好的成型精度,因此是大型铝合金贮箱焊接优选工艺。铝合金焊接工艺对比如表4所示。

表4 铝合金焊接工艺对比

5.3 纤维缠绕工艺

航天贮箱一般多为圆柱形,根据缠绕线型理论计算表明,贮箱封头以等张力封头为最合理,等张力封头是按测地线缠绕,纤维不易“打滑”,在整个封头上,纤维所受应力相等,且等于圆筒段纵向纤维的应力。圆柱形等张力封头COPV按均衡型缠绕时容器性能因子最高,但从COPV研制经验来看,椭球形封头COPV 同样可获取与等张力封头近似的结构效率,且椭球形封头轴向的缠绕角与圆筒段的缠绕角相同,缠绕工艺易实现。封头与圆筒连接处是柱形COPV薄弱区域,等张力封头在此处曲率变化较缓,由内力引发的弯曲应力较小,可获得较高的疲劳寿命[18]。柱形COPV环向纤维缠绕效率高于螺旋纤维,当直径不变时,随着长径比增加,环向纤维强度发挥系数变化较小,螺旋纤维强度发挥系数先增加、后减小,结构效率也是先增加、后减小,通过结构优化设计可得到容器的最佳结构效率。一般来说,长径比大于2的柱形COPV 结构效率较高。

5.4 复合材料贮箱安装接口

复合材料贮箱可采用多种复合材料安装界面结构,如纤维缠绕预留金属结构件/复合材料结构件、复合材料支撑裙、柱段纤维缠绕金属耳片/金属连接件等连接安装结构,典型结构如图15所示。大型复合材料贮箱具有尺寸大、容积大、重量大、动力学条件严酷等特点,安装接口一般通过缠绕固定,采用全金属接口或复合材料等结构,安装支撑裙等接口与复合材料壳体之间的应力应变协调性、安装接口本身的安装结构特性、拉紧力最大载荷、动力学稳定性是结构设计的重点。

图15 复合材料贮箱典型结构形式

6 鉴定试验与产品标准

鉴定试验是验证航天型号产品满足技术要求的主要手段,主要包括静力学试验、动力学试验和热力学试验等。美国航天压力容器设计、制造、检测试验一般参照ANSI/AIAA S081A—2006《空间复合材料压力容器》、ISO-14623—2003《空间用压力容器设计与操作》以及产品具体要求。综合来看,相比国内航天标准,国外标准在材料选择、安全设计、机械损伤控制、冲击损伤容限、复合材料强度设计、无损检测技术、爆破前先泄漏失效模式、性能和功能试验、测试覆盖性等方面都更加具体详细和更好的可操作性。

针对航天产品性能合格考核,静力学、动力学和热力学试验是测试批次产品性能指标的通用直观实测手段,结合产品本身的军用标准是非常重要的。目前,中国航天系统用复合材料气瓶或贮箱的国家标准、军用标准在覆盖性方面与国外还有一定差距。技术人员在方案阶段、研制阶段、验收阶段都缺少标准规范的技术指导,包括航天COPV研制所需的安全设计、可靠性设计、寿命分析、过程控制、检测试验等技术标准。

我国军用标准需要借鉴国外标准以下方面:(1)增强纤维应力断裂系数,全尺寸及小比例样件确定纤维许用应力的试验方法;(2)应力断裂寿命预测技术,疲劳循环寿命预测技术;(3)机械损伤防护过程控制方法,确定机械损伤检测、评价方法,评定机械损伤对强度性能降级的影响、气瓶许用机械损伤容限的确定;(4)金属内衬与复合材料无损检测技术;(5)LBB失效模式设计,金属内衬预制缺陷的LBB失效模式试验验证方法;(6)金属内衬、复合材料增强纤维和树脂材料许用条件、结构设计、制造工艺、无损检测、性能检验方法等。

7 结语

本文综合国内外技术调研和工程技术实际攻关等方面,从技术进展、材料选择、结构设计、可靠性设计、制造工艺、鉴定试验与产品标准6个方面,阐述了航天器用大型金属内衬复合材料贮箱的研制技术重点内容,并对存在的主要问题进行了分析,在结构设计和可靠性设计方面,提出了综合网格理论计算、有限元分析、应力断裂寿命设计、低周疲劳寿命设计、可靠度计算等算法,协同开展产品优化设计,针对大型贮箱制造工艺进行了论述,并探讨了后续航天大型复合材料贮箱标准情况。

航天复合材料压力容器的发展趋势可总结为以下几个方面:(1)更高强度纤维的研发与应用;(2)超薄金属内衬的应用;(3)多元化内衬材料的综合发展;(4)实际爆破系数(ABF)、性能因子、可靠性的协调设计;(5)无损检测(NDI)技术的进一步发展;(6)空间 COPV 研制标准的进一步更新与完善。