结合管口应力校核浅析旋转设备的管道设计

王永磊 中海油石化工程有限公司 青岛 266100

在应力计算过程中,最大的难点是旋转设备(如泵、压缩机和涡轮机)的管道应力分析。如果旋转设备管口受力载荷过大,容易引起设备本体变形或者轴不对中,从而引起设备损坏或振动。设备管口允许的力和力矩极低,而降低力和力矩值的难度却较大[1]。

本文以离心泵为例,结合泵管口应力校核,对降低离心泵管口受力载荷提出管道设计中的一些建议和方法,希望对管道工程师掌握旋转设备管道设计有所帮助。

API610 是离心泵类常用标准,已广泛应用于国内外石油、化工以及天然气行业中。离心泵的管口荷载一般按照API610 标准进行设计,其明确规定了泵壳按2 倍API610 标准进行设计,管道设计者按1 倍API610 管口允许荷载进行管道设计(具体数值见表1),这样能够保证整套泵组安全、长周期、可靠地运行。管机人员应力计算的目的就是要对管系进行应力分析,对设备管口进行应力校核,以保障管口荷载运行在允许荷载以下。

表1 API610 管口允许受力荷载值

从表1 中可以看出,API610 对离心泵管口受力载荷要求比较苛刻。在实际项目运行过程中,应力工程师结合项目特点,经常要求泵管口允许的受力载荷按照API610 的2 倍甚至多倍,以利于后期管口受力校核顺利通过,但上述要求是以提高设备采购成本为代价的。本文通过多年的工作实践,归纳总结出以下几种方法和思路,以降低泵管口受力载荷。

1 降低管口荷载的几点建议

1.1 合理选择弹簧支吊架的位置

与难以控制的热膨胀载荷不同,自重载荷更容易控制。为了支撑重量,主要有两种类型的支架:刚性支架和弹簧支架。在垂直热位移忽略不计的地方尽量使用刚性支架,这是因为刚性支撑更经济、更稳定,且可以很容易地吸收任何负荷波动。然而有许多地方由于垂直管道热位移的原因,造成刚性支撑失效。悬臂泵的弹簧支架设置见图1。

图1 悬臂泵的弹簧支架设置

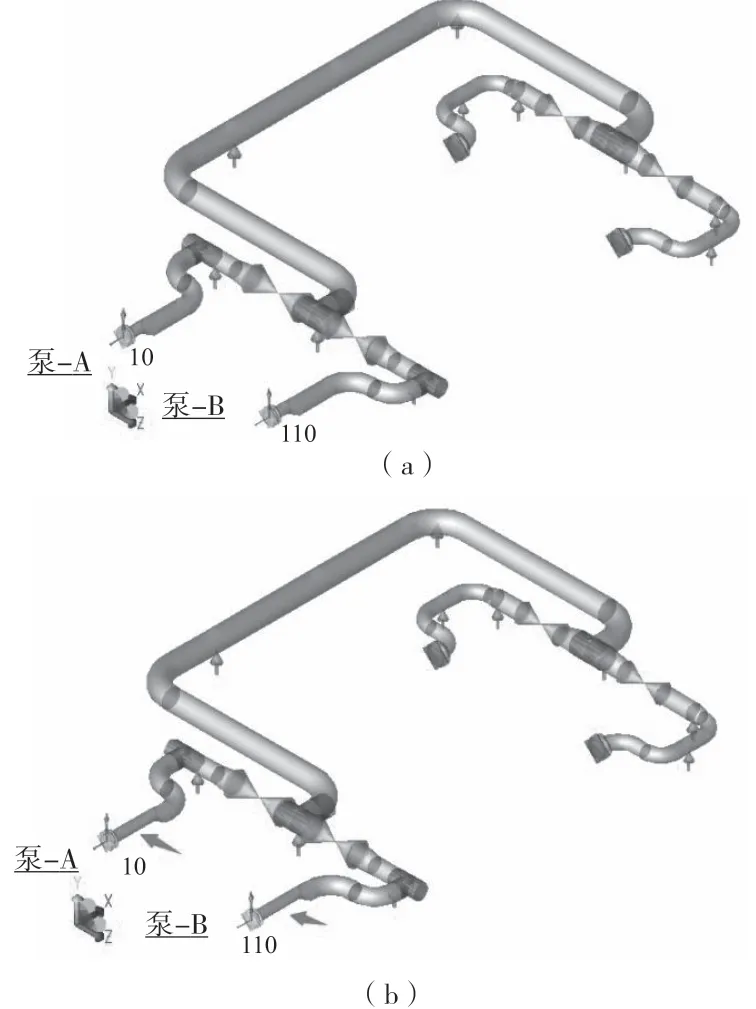

图1(a)示意了悬臂式离心泵的出口管道。对于温度较高的管路系统,泵出口管道上的第一个支撑经常需要设置可变弹簧吊架。从图1(a)中弹簧支吊架设置的位置可以看出,任何垂直的力都会在这种悬臂条件下产生巨大的倾覆力矩,导致泵较大的变形。

如图1(b)所示,在泵出口第一个弯头处设置弹簧支吊架时,可以使该处的重量载荷减小到零或者很容易接近于零。泵管口受力和力矩都可以降低到较低的水平。

故泵出口弹簧支架设置的位置较为关键,选择不好可能会加重泵管口所受的力和力矩。

1.2 降低泵管口管件的刚度

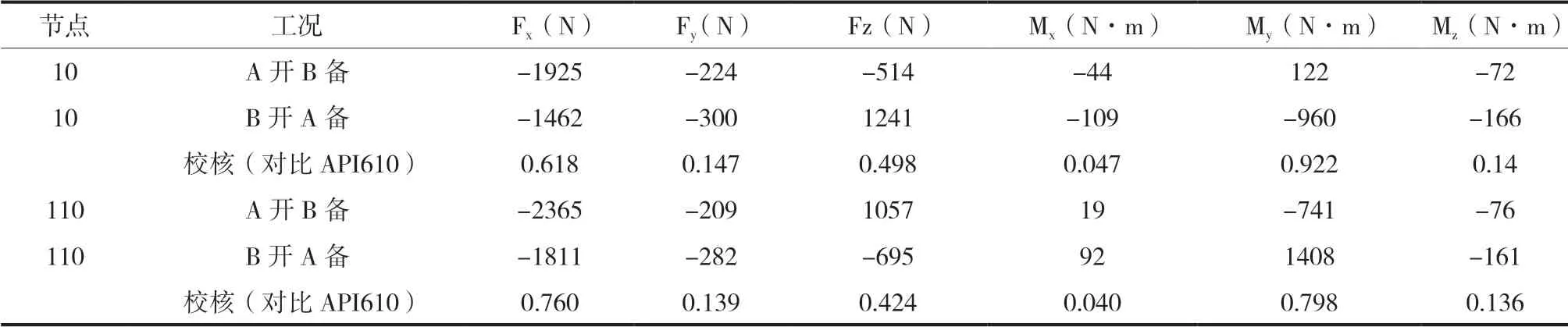

某油气处理厂改造工程项目中,泵入口直管段调整管径前后配管情况图2。

图2 直管段调整管径前后配管情况

从图2(a)看出,泵入口的其中一个力矩My偏大,在配管无法调整的情况下,经过分析,是由于泵入口大小头之前的直管段(DN250)柔性不够,无法吸收Z 方向的热位移,管口水平方向的力矩过大。经过调整,将入口大小头前加长800mm(DN150)的直管段,如图2(b)所示,My明显好转。调整前后的管口受力载荷值如表2、表3 所示:通过调整,管口所受力、力矩均满足1 倍API610 要求。

表2 调整前管口受力荷载值

表3 调整后管口受力荷载值

故靠近管口的钢管及管件管径越大、壁厚越大,其柔性越差,在同等条件下,管口实际荷载越大。在类似应力计算时,应充分考虑该方面的优化[2]。

1.3 增加自然补偿

两台泵并排布置时,泵间管道产生的热膨胀力(力矩)往往是使泵受力超标的主要原因。故在双泵安装中,最基本的要求是提供足够的柔性。如果两台泵之间的柔性不够,不论管道的其他部分有多灵活,配管应力都无法通过,没有经验的工程师经常忽略这个基本要求。如图3(a)所示,两台泵之间的柔性是由立管提供的,立管的长短直接影响管口荷载值的大小,该配管方式适用于小型或低温系统。而对于大型或高温管道系统,图3(a)配管方式的灵活性不足以吸收水平方向的位移,导致泵管口受力过大。一般采用如图3(b)所示的配管方式,其U 形弯的长度越长,柔性越好。在实践过程中,一般将U 形弯部分放置在平台上,方便入口阀门操作及过滤器的检修。

图3 顶部管口常用的配管方式

1.4 增设膨胀节

设置膨胀节可显著改善管口的受力和力矩。但考虑到膨胀节使用条件苛刻,维护困难,泵管线需谨慎使用膨胀节。当采用其它方法无法使设备管口载荷满足要求时,对无毒非可燃、不存在固体颗粒积聚的介质,可以考虑使用膨胀节。图4 所示为某加氢装置离心泵入口管线增设膨胀节,来降低入口管口的力与力矩。

图4 某高温泵入口增设膨胀节

若使用膨胀节,一般应满足下列条件:

(1)设备间距小,直接相连管系柔性不足,又无法采用其他布置形式。

(2)为追求最小压降。

(3)自然补偿无法进一步减小泵口受力。

(4)采用膨胀节比自然补偿更为经济。

1.5 降低管口附近摩擦力的影响

为减小泵体受外力作用,可对靠近泵管段上的支架采取措施,以降低其摩擦力,使管口的热胀能传递出去,进而降低其受力。

在摩擦力影响较大时,可在支架下加装聚四氟乙烯垫片或采用吊架以减小对泵管口的轴向推力[3]。

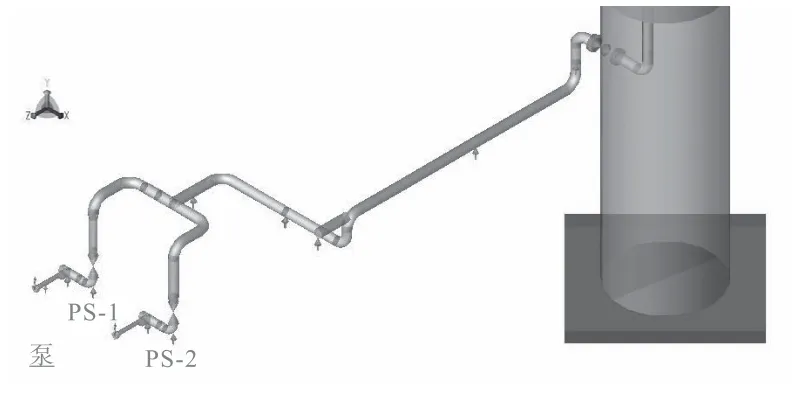

图5 所示为某加氢装置中的分馏塔至柴油进料泵管道,泵管口的Fz比较大,因立管段加上阀门(CL300 DN300)的重量很大,造成支架PS-1、PS-2 摩擦力较大,管嘴处的热胀无法释放,导致Fz偏大。通过将泵管口附近的支架PS-1、PS-2 增设聚四氟乙烯垫片,降低支架的摩擦系数,Fz明显减小。

图5

图6 所示为某污水处理厂泵出口高压管线,压力为CL1500,出口管径为DN350,闸阀的重量为约4.5t(包括配对法兰、垫片及螺栓),若摩擦系数采用0.3(钢对钢),通过CAESAR Ⅱ计算,泵的Fx及Mz的值特别大,无法满足受力要求,受力荷载值见表4。若将摩擦系数降为0.1,调整后的管口所受力、力矩见表5,均满足1 倍API610 要求。降低摩擦系数的施工方法如图7 所示。

图6 某污水处理厂泵出口高压管线

图7 摩擦面制作示意图

表4 调整前管口受力荷载值

表5 调整后管口受力荷载值

图8 为某加氢装置原料泵入口管线吊架设置情况,管线压力大、管壁厚,造成单位长度管道的重量很大,故增设吊架来减小摩擦力的影响。

图8 某加氢装置原料泵入口管线吊架设置

2 需要注意的问题

理论上可行,实际现场应用比较困难。以下是在管道设计过程中需要特别注意的几个问题:

2.1 灵活性过大

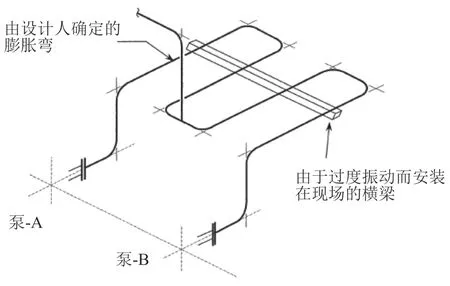

管道需要足够的柔性,以满足管系二次应力的要求。但如果柔性过大,依然可能造成设备管口应力超标甚至管系的振动。图9 为泵进口管道,虽然该管系使用了充分的回路,但由于缺乏约束,柔性过大,泵管口受力载荷依然很大。同时,过大的柔韧性使它容易受到很小的扰动力而发生振动现象。此外,管道回路可能会产生过大的压降,从而将系统压力降低到饱和压力以下,造成管道内部局部汽化,发生气蚀现象,降低泵的效率和泵的使用寿命[4]。

图9 过度的柔性导致的操作问题

由于旋转设备管口允许的载荷较低,管道工程师使用了许多巧妙的方案,试图使管道满足要求。其中一些方法在工作中运行得很好,还有一些只是

2.2 可行性不足

通常,管道系统设计过程中会采取一些约束来控制管道的运动,如:止推支架、导向支架等,避免敏感设备管口受力过大。部分限制措施在理论上可行,工程上运行效果却不佳,见图10。

图10 理论约束带来的问题

(1)图10(a)、(b)显示了放置在z 方向线上的典型止推支架,以保护设备免受被z 方向力。在实际运行过程中,由于该止推支架离设备太近,尽管抑制了Z 方向的力,但同时由于摩擦力的作用,限制了管道在正x 方向的膨胀。这种热膨胀会产生较大的x 方向反作用力,从而对设备管口产生较大的力矩。

(2)如图10(c)、(d)所示,通常在设计止推支架时会预留间隙,以确保管道平稳运动。但在实际工程施工阶段,由于施工误差或其它原因,非常容易造成间隙出现偏差,从而造成后期运行工况与设计模拟工况出现较大偏差,影响管系的稳定或者造成设备管口产生较大的力矩。

3 结语

旋转设备管系是目前管道设计中最困难的系统之一,由于设备管口处允许的受力载荷较低,管道工程师和管机工程师长期以来一直在不停地解决此类问题。它不仅需要深厚的理论基础,更需要丰富的实践经验。

在设计阶段初期,管道工程师应针对旋转设备管系设计及时与管机工程师沟通协调,提前采取有效措施,降低设备管口载荷,以避免后期返工。

本文阐述的几种方法,希望对管道工程师进行旋转设备管道设计有所帮助。